Изобретение относится к строительной технике и может быть использовано в производстве газобетонных изделий для жилищно-гражданского и промышленного строительства.

В настоящее время на предприятиях строительной индустрии применяется литьевая технология изготовления газобетонных изделий, которая заключается в следующем: молотый кремнеземистый компонент (как правило, песок), часто в виде водной взвеси (шлама), загружают в заданном количестве в газобетономешалку, в которую затем загружают расчетное количество вяжущего (обычно цемента) и добавляют воду затворения в количествах, определяемых расчетно-экспериментальным путем. Смесь перемешивают, после чего в нее вводят водную суспензию газообразователя (как правило, алюминиевой пудры с добавлением поверхностно-активного вещества). Полученную газобетонную смесь дополнительно перемешивают и через 1-2 мин разливают по формам, в которых смесь в течение определенного времени вспучивается, образуя над бортами форм, так называемую "горбушку", которую, как правило, срезают и возвращают в производство. Образовавшийся в результате вспучивания газобетон-сырец выдерживают в формах в течении 2-8 ч в заданном температурном режиме, а затем направляют на автоклавную обработку [1]

При изготовлении изделий таким способом расчетное количество массы сухих компонентов газобетонной смеси определяют в соответствии с Инструкцией СН 277-80, раздел 4 [2] по формуле, получаемой после некоторых преобразований:

М1= αoFH, (1) где М1 масса сухих компонентов газобетонной смеси, г;

αoFH, (1) где М1 масса сухих компонентов газобетонной смеси, г;

γc средняя плотность высушенного газобетона, г/см3;

Кc коэффициент роста массы за счет химически связанной воды;

αo коэффициент увеличения объема изделия за счет "горбушки";

F площадь горизонтального сечения изделия, см2;

Н высота изделия, см.

Описанный способ имеет следующие недостатки:

необходимость перемешивания сухих компонентов в воде требует использования энергоемкого оборудования (газобетономешалки), что усложняет технологический процесс;

фактические плотности горизонтальных по высоте формования слоев изделий практически не отличаются по величине от средней плотности изделий, что требует специальной отделки поверхности изделий с целью защиты их от разрушающих воздействий окружающей среды.

Известны способы получения изделий переменной плотности по высоте формования путем упрочнения поверхностного слоя изделия, например, армированием [3] нанесением на поверхность изделия перед автоклавной обработкой зерен минералов [4] В заявке Японии [5] предлагается наносить на лицевую поверхность изделия слой эпоксидной смолы, затем смесь коротких волокон, по которым из пульверизатора наносят еще один слой эпоксидной смолы. Поскольку эти способы основаны на литьевой технологии изготовления изделий [1] они достаточно сложны и требуют применения дополнительного оборудования и специальных материалов.

Известен способ получения изделий переменной плотности по высоте формования за счет создания уплотненного поверхностного слоя из того же материала, что и все изделие [6]

Согласно этому способу в основе изготовления изделий лежит также литьевая технология [1] Способ осуществляют в следующей последовательности. Подготовленную к бетонированию форму заполняют ячеистой бетонной массой. После того, как газ окончательно выделится и бетон приобретет определенную структурную прочность, выступающую над бортами формы газобетонную массу уплотняют до уровня бортов формы передвижением по поверхности изделия вращающихся с заданной скоростью приводных валиков. Структура получаемого изделия характеризуется тем, что между плотной и пористой частями образуется промежуточный слой бетона переменной плотности, который перераспределяет напряжения, неизбежно возникающие между плотным и ячеистым слоями изделия. Толщину уплотненного слоя изменяют в пределах 1-2 см. Плотность уплотненного слоя при этом составляет 0,85-0,95 г/см3, а усредненная плотность ячеистого слоя составляет 0,65 г/см3.

Этот способ взят в качестве прототипа.

Указанный способ обладает следующими недостатками:

сохраняется сложность литьевой технологии с применением энергоемкого оборудования (газобетономешалки) и необходимость использования дополнительного оборудования (приводные валики);

разноплотность слоев изделия получают путем разрушения ячеистой структуры поверхностного слоя, что влечет за собой создание зоны концентрации напряжений в переходном слое изделия между уплотненной и ячеистой его частями.

Технической задачей изобретения является упрощение способа изготовления с одновременным получением изделий заданной переменной плотности, что обеспечивает плавное изменение физико-механических характеристик изделия по высоте формования.

Это достигается тем, что в известном способе изготовления изделий разноплотных по высоте формования, включающем приготовление смеси всех компонентов, в том числе и воды, а также формование и термообработку изделий, вначале смесь сухих компонентов укладывают в форму, затем в сухую смесь вводят воду затворения, снизу вверх, после чего форму закрывают крышкой, при этом расход воды затворения определяют экспериментально из условия обеспечения максимальной скорости фильтрации воды снизу вверх в сухой смеси, а расчет массы сухих компонентов производят по формуле

М1= ρкг FHK1, (2) где ρкг заданная плотность бесконечно малого по высоте слоя газобетона под крышкой формы, г/см3;

F площадь горизонтального сечения изделия на стадии формования, см2;

Н высота формования изделия, см;

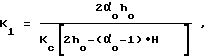

Kк коэффициент, учитывающий увеличение массы сухих компонентов в связи с увеличением средней плотности изделия вследствие плавного изменения плотности изделия по высоте формования, зависящий от свойств компонентов сухой смеси и определяемый экспериментально-расчетным путем на основе формулы

К1=  , (3) где αo коэффициент возможного увеличения объема изделия за счет "горбушки" при отсутствии крышки формы в период вспучивания газомассы;

, (3) где αo коэффициент возможного увеличения объема изделия за счет "горбушки" при отсутствии крышки формы в период вспучивания газомассы;

hо высота (толщина) фасадного (нижнего по условиям формования) слоя изделия, не имеющего ячеистой структуры, см;

кc коэффициент роста массы за счет химически связанной воды.

Отличительными признаками изобретения являются укладка в форму сухой поликомпонентной смеси, введение воды затворения в сухую смесь, условие расхода воды затворения в ходе введения ее в сухую смесь, формулы расчета массы сухих компонентов.

Предлагаемый способ по сравнению с прототипом имеет следующие преимущества:

упрощается технология изготовления изделия переменной плотности по высоте формования за счет отказа от применения газобетономешалки и другого специального оборудования типа приводных валиков;

реализуется возможность изготовления изделий с заданной плотностью по высоте формования, в которых зона концентрации напряжений практически отсутствует;

снижаются затраты энергии на приготовление раствора газомассы за счет уменьшения масс смешиваемых компонентов, включая воду, так как в литьевой технологии вода используется, в том числе, и как технический носитель частиц смеси, а также за счет использования потенциальной энергии воды затворения и сил поверхностного натяжения микроструй фильтрационной воды;

практически реализуется принцип разделения единой технологии на два процесса, взаимно дополняющих друг друга: приготовление и расфасовка сухого поликомпонентного раствора (сухой смеси компонентов) с возможным последующим длительным хранением и приготовление водного раствора газомассы на другом заводе с исключением затрат на транспортировку химически связанной воды в готовом изделии вместе с изделием.

Предлагаемый способ реализуется следующим образом.

Расчетное количество заранее приготовленной сухой поликомпонентной смеси укладывают в форму изделия, в которую установлены водопропускные трубки, затем через водопропускные трубки в сухую смесь, начиная с нижних слоев, вводят воду затворения с постепенным извлечением водопропускных трубок по мере заполнения капилляров сухой смеси водой. При этом расход воды затворения через отверстия истечения должен соответствовать расходу фильтрационной воды через любое горизонтальное сечение сухой смеси при максимально возможной скорости фильтрации. По окончании введения воды водопропускные трубки удаляют, форму закрывают крышкой и помещают ее (форму с газомассой) в камеру созревания газомассы, а затем в автоклав по обычной технологии.

По мере подъема поверхности смачивания сухой смеси условия образования ячеистой структуры непрерывно меняются в связи с непрерывным уменьшением массы оставшейся еще несмоченной сухой смеси. Благодаря этому структура пористости в нижних слоях газобетона представляет собой бетон, насыщенный пустотами в виде микродисков, переходящих по высоте формования в полые микроэллипсоиды, а затем в полые микросферы диаметром до 2 мм. Диаметр микросфер постепенно по высоте формования увеличивается до 4-5 мм непосредственно под крышкой формы. При этом состав смеси по высоте формования постоянен, а химические процессы образования ячеистой структуры такие же, как и в литьевой технологии.

Для обеспечения плавного (без скачков) изменения плотности газобетона от максимального значения в нижних слоях до минимального значения под крышкой формы требуется увеличение массы сухих компонентов в сравнении с литьевой технологией, что учитывается расчетом массы сухих компонентов по формулам (2) и (3).

На чертеже показаны стадии введения воды в сухую поликомпонентную смесь (а-г): а) форма изделия с уложенной в нее сухой поликомпонентной смесью и трубками для подачи воды под смесь; б) начало введения воды в сухую смесь; в) трубки подняты на высоту h1 от дна формы; г) трубки подняты на высоту А2 от дна формы.

На чертеже показаны также трубка с воронкой для приема воды 1, форма 2 изделия без крышки, сухая поликомпонентная смесь 3, мензурка 4 с водой затворения, фильтрационная вода 5 в начале ее введения в сухую поликомпонентную смесь.

Напор воды затворения на всех стадиях введения ее в сухую смесь постоянен и равен Но.

П р и м е р. Для подтверждения возможности осуществления способа были проведены лабораторные эксперименты в условиях Автовского ДСК-3, г. Санкт-Петербург.

Сухую поликомпонентную смесь укладывали в стальную форму размером 125х150х300 мм. Для введения воды в сухую смесь использовали стальные трубки с воронками, наружный диаметр трубок 14 мм, внутренний 10 мм.

Для приготовления сухой поликомпонентной смеси использовали:

цемент потрландский Пикалевского завода, ГОСТ 10178-85 (1 мас.ч.);

песок кварцевый Неболчинского карьера Новгородской области тонкомолотый с удельной поверхностью по ПСХ-6 в пределах 2100-2200 см2/г, ГОСТ 22551-77 (1,25 мас.ч.);

пудру алюминиевую покрасочную марки ПАП-1, ГОСТ 5497-71 (0,05 мас.ч.).

Расчет массы сухой смеси производили в соответствии с выражениями (2) и (3), исходя из заданной плотности ρкг в пределах от 0,5 до 0,55 г/см3 и толщины фасадного слоя hо в пределах от 2,1 до 2,5 см.

Значения коэффициента к1 колебались в пределах 1,37-1,5.

Приготовление сухой поликомпонентной смеси производили методом последовательных разбавлений: вначале навеску алюминиевой пудры смешивали с цементом, затем цементно-алюминиевую смесь смешивали с молотым песком. Сухую смесь и форму нагревали до +40-45оС, затем в подогретую форму устанавливали трубки нижним концом на дно формы, трубки закрепляли в штативе и насыпали в форму подогретую смесь. Через воронки на верхних отверстиях трубок вливали воду затворения, имеющую температуру не менее +62оС. По мере введения воды осуществляли подъем трубок для обеспечения постоянной величины напора Но воды затворения на уровне отверстий истечения воды из трубок. Контроль постоянства величины напора воды затворения осуществляли поддержанием постоянной отметки уровня воды в воронке по отношению к отметке устья воронки.

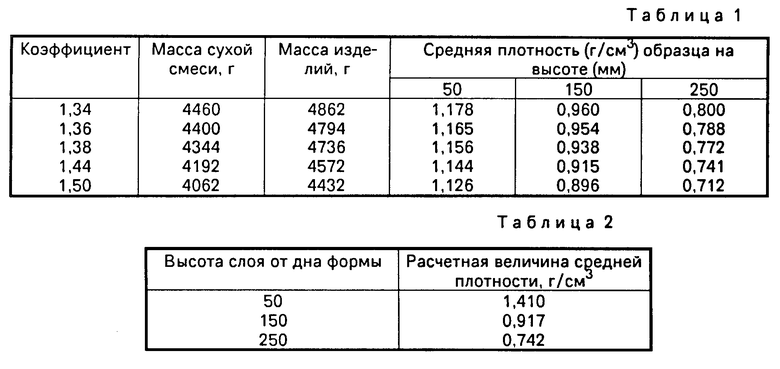

После введения воды трубки удаляли, форму закрывали крышкой без герметизации зазоров между крышкой и прилегающими к ней элементами формы и помещали форму с раствором газомассы в термошкаф с температурой воздушной среды не менее +70оС, в котором выдерживали газобетон-сырец не менее 3 ч. Затем осуществляли автоклавную обработку изделия, не извлекая его из формы, в режиме, установленном для пропаривания серийного заводского газобетона (3+8+5 ч). По окончании автоклавной обработки форму разбирали, извлекали готовое изделие размером 125х150х300 мм и распиливали его на равные части по высоте формования (из каждого изделия по 3 образца высотой 100 мм каждый). Образцы высушивали до постоянного веса и замеряли их плотность. Результаты экспериментов представлены в табл. 1.

В табл. 2 приведены расчетные величины средней плотности образцов, выпиленных из изделия по варианту 4 табл. 1.

Сравнение данных табл. 1 и 2 показывает, что фактические средние плотности изделия близки к расчетным величинам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ И ЗАЛИВКИ В ФОРМУ ГАЗОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2308369C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2289556C1 |

| Способ изготовления ячеисто-бетонных изделий | 1990 |

|

SU1759820A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Состав сырьевой смеси для изготовления неавтоклавного газобетона | 2016 |

|

RU2616303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2003 |

|

RU2253636C1 |

| ЛЕГКИЙ БЕТОН НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2140890C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304127C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Вяжущее | 1981 |

|

SU1154240A1 |

Использование: в производстве газобетонных изделий для жилищно-гражданского и промышленного строительства. Сущность способа: расчетное количество сухой поликомпонентной смеси укладывают в форму, в которой установлены водопропускные трубки, через них, начиная с нижних слоев, в сухую смесь вводят воду затворения с постепенным извлечением трубок по мере заполнения капилляров смеси водой, после удаления водопропускных трубок негерметично закрывают форму крышкой. При этом расход воды затворения через отверстия истечения должен соответствовать расходу фильтрационной воды через любое горизонтальное сечение сухой смеси при максимально возможной скорости фильтрации расчет массы сухих компонентов осуществляют по расчетной формуле. Способ позволяет получать изделия с заданной переменной плотностью по высоте формования. 1 ил. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ ИЗДЕЛИЙ ПЕРЕМЕННОЙ ПЛОТНОСТИ по высоте формования, включающий приготовление смеси, укладку ее в форму и термообработку, отличающийся тем, что в начале в форму укладывают смесь сухих компонентов, затем в смесь вводят снизу вверх воду затворения, расход которой определяют экспериментально из условия обеспечения максимальной скорости фильтрации воды снизу вверх в сухой смеси, после чего форму закрывают крышкой, причем массу M1 сухих компонентов рассчитывают по формуле

M1=ρк.г·F·H·K1,

где ρк.г заданная плотность поверхностного слоя изделия на стадии формования, г;

F площадь горизонтального сечения изделия на стадии формования, см2;

H высота формования, см;

K1 коэффициент, учитывающий увеличение массы сухих компонентов в связи с увеличением средней плотности изделия по высоте его формования, зависящий от свойств компонентов сухой смеси и определяемый расчетно-экспериментальным путем по формуле

где αo коэффициент возможного увеличения объема изделия за счет "горбушки" при отсутствии крышки формы в период вспучивания газомассы;

h0 высота (толщина) фасадного (нижнего по условиям формования) слоя изделия, не имеющего ячеистой структуры, см;

Kс коэффициент увеличения массы в результате твердения за счет связанной воды.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU, авторское свидетельство N 210729, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-09-27—Публикация

1992-10-21—Подача