Изобретение относится к термической обработке ленты, а именно к способу соединения (сращивания) ленты при протяжке ее в устройствах термической обработки непрерывного действия.

Известные устройства имеют прижимные рихтующие ("утюги") и контактные приспособления, затворы на входе и выходе печей и т.п. неподвижные относительно ленты и взаимодействующие с ее поверхностью части. Соединяют ленту точечной контактной сваркой, пайкой или склеиванием.

Известен способ соединения (сращивания) ленты внахлест [2] включающий совмещение концевой части предыдущего и начальной части последующего отрезков ленты наложением их друг на друга и соединение их точечной контактной сваркой. Такое соединение согласно ГОСТ 2601-84 (термин 60) является нахлесточным и характеризуется тем, что свариваемые элементы расположены параллельно и частично перекрывают друг друга.

Недостатком способа является ненадежность соединения ленты и ее разрыв при резком возрастании сопротивления протяжке на входе между прижимными элементами, так как торец среза начальной части последующего отрезка ленты образует поперечную ступеньку. Кроме того из-за задиров возрастают нагрузки сопротивления, имеют место повышенный износ прижимных элементов и вытяжка термообрабатываемой ленты, сопровождающаяся ее утонением (утяжкой).

Целью изобретения является уменьшение вероятности разрыва ленты за счет снижения сопротивления при протяжке.

В предлагаемом способе соединения (сращивания) ленты (используемом преимущественно при протяжке в устройствах термической обработки непрерывного действия, имеющих прижимные рихтующие элементы), включающем совмещение концевой части предыдущего и начальной части последующего отрезков ленты и соединение их точечной контактной сваркой, пайкой или склеиванием, перед совмещением на концевой части предыдущего отрезка ленты выполняют разрезы-просечки, получая полосы, а совмещение производят вводом начальной части последующего отрезка в развод между полученными полосами концевой части предыдущего отрезка ленты, при этом полосы разводят в противоположные стороны от плоскости ленты в шахматном порядке.

На начальной части последующего отрезка ленты могут срезать фаски.

Разрезы могут выполнять параллельно продольной кромке ленты, под углом к ней или криволинейными.

Выполнение на конце отрезка ленты разрезов, получение полос и введение начала следующего отрезка ленты между полосами, разведенными от плоскости ленты в шахматном порядке, позволяет охватить начало ленты с обеих сторон, закрыв его торец, что обеспечивает плавное, а не ступенчатое изменение толщины при переходе от одинарной ленты к участку соединения конца и начала ее отрезков. Это снижает сопротивление движению ленты при протяжке.

Снятие фасок на начале отрезка ленты облегчает вход участка соединения отрезков между прижимными элементами, исключая загиб углов ленты и взаимодействие прижимных элементов с кромкой, перпендикулярной направлению движения ленты.

Выполнение разрезов под углом к продольной кромке ленты или криволинейными обеспечивает взаимодействие кромки разреза с большей поверхностью прижимного элемента, уменьшая его износ.

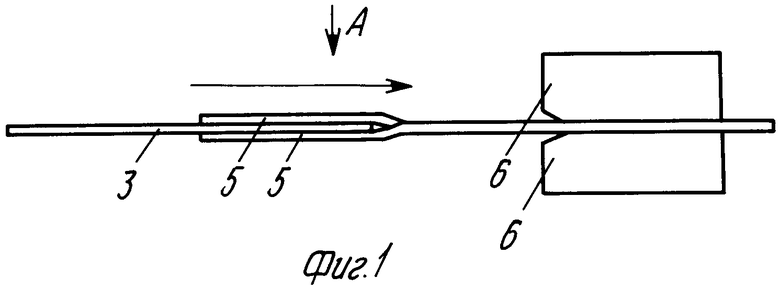

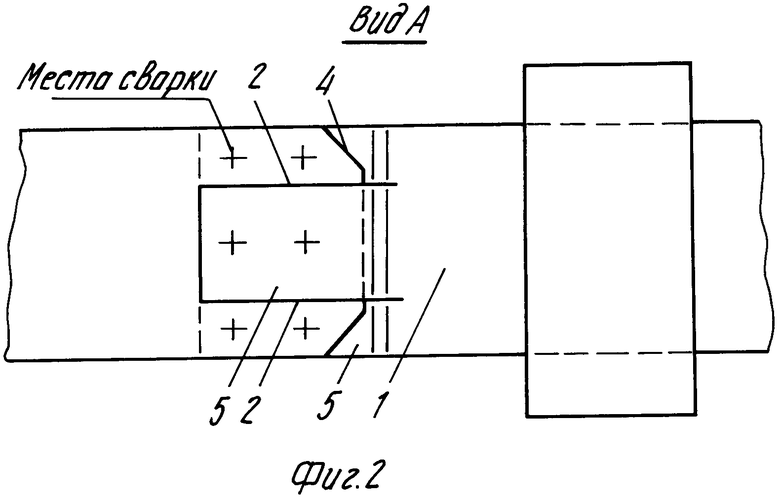

На фиг. 1 изображена схема предлагаемого соединения; на фиг. 2 вид А на фиг. 1.

Для соединения на концевой части 1 предыдущего отрезка ленты выполняют продольные разрезы-просечки 2, а на начальной части 3 последующего отрезка срезаю фаски 4, после чего в шахматном порядке разводят образовавшиеся полосы 5 от плоскости ленты и начальную часть 3 последующего отрезка вводят в развод между полосами. После такого совмещения соединяемых частей предыдущего и последующего отрезков ленты их сваривают и направляют ленту между прижимными рихтующими элементами 6.

Разрезы-просечки 2 на концевой части 1 предыдущего отрезка ленты могут быть прямыми или криволинейными, например, выполненными по дуге. Кроме того они могут быть параллельны продольной кромке ленты или расположены относительно нее и друг друга под углом.

Количество разрезов-просечек 2 может быть различным и определяется практическим путем в зависимости от ширины ленты, способа сварки, количества и размера сварных швов. Минимальное число разрезов-просечек один.

Использование предлагаемого способа позволяет уменьшить вероятность разрыва ленты, снизив усилие протяжки, обеспечить плавность входа соединения между прижимными рихтующими элементами и другими устройствами, контактирующими с поверхностью движущейся ленты, а также повысить ресурс работы прижимных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ПОЛОСТЕЙ В ФОРМОВОЧНОЙ СМЕСИ | 1992 |

|

RU2026128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ КРУПНЫХ ОТЛИВОК В ЯМЕ ПО МОДЕЛИ | 1991 |

|

RU2026126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029652C1 |

| СПОСОБ ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1988 |

|

RU2102205C1 |

| СПОСОБ ИНВЕРСИОННОГО ЛИТЬЯ ПОЛОСЫ | 1992 |

|

RU2048244C1 |

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2022737C1 |

| СПОСОБ НАЛОЖЕНИЯ ГАЗОНЕПРОНИЦАЕМОЙ ПЛЕНКИ НА ЛИТЕЙНУЮ МОДЕЛЬ | 1990 |

|

RU2043824C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2022681C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070469C1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ НА КОНВЕЙЕРЕ | 1991 |

|

RU2044592C1 |

Сущность изобретения: способ обеспечивает уменьшение вероятности разрыва ленты за счет снижения сопротивления прохождению соединения при протяжке, за счет выполнения разрезов на конце ленты с образованием продольных полос, разведением полос от плоскости ленты в шахматном порядке, введением начала следующего отрезка в развод между полосами и сведением их к плоскости ленты. Соединяют отрезки ленты, например, точечной контактной электросваркой. На начале следующего отрезка можно снять фаски. Разрезы можно выполнять параллельно продольной кромке ленты, под углом к ней или криволинейными. 4 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Иванова И.И | |||

| Механизмы печей прокатного производства | |||

| М.: Машиностроение, 1972, с.179. | |||

Авторы

Даты

1995-09-27—Публикация

1991-04-03—Подача