Изобретение относится к способам удаления монооксида углерода из α-олефинов и насыщенных углеводородов, для того, чтобы сделать указанные α-олефины и насыщенные углеводороды пригодными для использования в процессах полимеризации Циглера-Натта. В частности, способ изобретения может быть успешно использован для очистки С2-С4 α-олефинов, полученных посредством процессов термического крекинга, которые составляют основной источник производства указанных α-олефинов.

Известно, что α-олефины, полученные посредством термического крекинга нефтепродуктов, даже после сложных обработок разделения и очистки содержат малые количества примесей, многие из которых, включая монооксид углерода, оказывают вредное воздействие на катализаторы Циглера-Натта, особенно высокопроизводительные катализаторы, которые обычно содержат галогензамещенное соединение галогенид титана, нанесенный на хлорид магния, и соединение алкил алюминия в качестве сокатализатора.

Монооксид углерода обычно присутствует в упомянутых α-олефинах в количестве в пределах от 0,5 до 10 млн долей (здесь и далее предполагают, что млн. доли относятся к молям), и при таких уровнях он значительно понижает эффективность катализаторов Циглера-Натта. С другой стороны, не так легко далее понизить упомянутые концентрации монооксида углерода в С2-С4 α-олефинах посредством простой дистилляции, учитывая низкую точку кипения указанных α-олефинов. В частности, когда концентрация монооксида углерода ниже чем или равна 2 млн. доли дистилляция становится невыгодной даже с экономической точки зрения.

Экономический ущерб из-за присутствия монооксида углерода в процессе полимеризации, усиливается, когда, как это часто случается, концентрация монооксида углерода колеблется внутри упомянутого предела, поскольку вызывает колебание выхода полимера на стадии, где последний выходит из реакторов полимеризации, и это вынуждает предпринимать непрерывные и дорогие операции для регулирования систем подачи катализатора и не всегда с положительными результатами. Это доказывает, как важно понизить концентрацию монооксида углерода в α-олефинах до уровней ниже 0,03 млн. доли, где влияние на поведение катализаторов Циглера-Натта становится незначительным.

Способы, использованные до настоящего времени для снижения указанного содержания монооксида углерода в α-олефинах, полученных посредством переработки нефтепродуктов (включая термический крекинг), основаны по существу на использовании способности некоторых соединений переходных металлов, в частности, соединений меди, в форме водного раствора, или диспергированных на инертных твердых носителях (как например, оксид алюминия или двуоксид кремния), образовывать комплексы с монооксидом углерода.

Например, в соответствии с пат. США 3014973, α-олефины, которые необходимо очистить, в частности этилен и пропилен, обрабатывают водными медно-аммиачными растворами и затем селективно выделяют таким образом, чтобы отделить их от монооксида углерода, который остается связанным в комплекс с соединением меди.

Для дальнейшего снижения содержания монооксида углерода предполагается дополнительная обработка α-олефинов посредством контактирования их с гидроксидом щелочного металла при температурах выше, чем 170оС.

Из данных, приведенных в патенте США 3014973, не следует является ли возможным посредством использования вышеупомянутого способа снижение концентрации монооксида углерода до величины меньше, чем 0,03 млн. доли. Однако упомянутый способ является сложным и дорогим и требует дополнительной стадии сжижения очищенного олефина, всякий раз, когда, как это часто случается в случае пропилена и 1-бутена, хотят проводить полимеризацию в жидком мономере.

Согласно изобретению предлагается способ удаления монооксида углерода из α-олефинов и насыщенных углеводородов, в соответствии с которым осуществляют контактирование α-олефина или насыщенного углеводорода, содержащего монооксид углерода, при температурах в пределах от 0 до 150оС, предпочтительно, от 20 до 95оС, с каталитической системой, включающей смесь и/или продукт реакции:

А) одного или более оксидов металлов, выбранных из группы, содержащей Сu, Fe, Ni, Co, Pt и Pd; и

В) одного или более оксидов металлов, выбранных из группы, содержащей металлы групп V В, VI В, или VII В Периодической Таблицы.

Способ изобретения удаления монооксида углерода из α-олефинов, допускает работу особенно простым и эффективным методом, при низких температурах и сохранение α-олефинов, в частности, пропилена и 1-бутена, в жидком состоянии.

Кроме того, тот же самый способ может быть использован для удаления монооксида углерода из насыщенных углеводородов, которые могут присутствовать в качестве разбавителей в полимеризации α-олефинов. Так же, как и для α-олефинов, проблема присутствия монооксида углерода является особенно серьезной в случае легких насыщенных углеводородов, в частности, С2-С4, которые имеют низкую температуру кипения, что создает трудности, когда монооксид углерода удаляют посредством дистилляции.

Предварительно заявленный способ настоящего изобретения позволяет снижать содержание монооксида углерода в α-олефинах и насыщенных углеводородах, пока концентрация не понизится ниже 0,03 млн. доли, в частности, пока концентрация не установится ниже 0,02 млн. доли.

В случае пропилена, 1-бутена и легко сжижаемых насыщенных углеводородов операцию выполняют предпочтительно в жидком состоянии.

Упомянутые каталитические системы, включающие смесь и/или продукт реакции (А)+(В), являются каталитическими системами окисления, и, следовательно, они способны превращать монооксид углерода, присутствующий в α-олефине или насыщенном углеводороде, в двуокись углерода.

Так как уровни, выше которых двуокись углерода может оказывать влияние на активность катализаторов Циглера-Натта, являются значительно более высокими, чем уровни монооксида углерода, и обычно выше, чем 5 млн. долей присутствие в количествах вплоть до 5 млн. долей двуокиси углерода, которая замещает монооксид углерода в α-олефинах и насыщенных углеводородах, очищенных посредством способа изобретения, обычно не затрудняют полимеризацию.

Исходные уровни концентрации монооксида углерода, в пределах которых способ изобретения может быть использован наиболее выгодно, ниже чем или равны около 5 млн. долей в частности, от 0,5 до 5 млн. долей.

Если необходимо, содержание двуокиси углерода в α-олефинах и насыщенных углеводородах может быть легко понижено до содержаний ниже, чем или равных 5 млн. долей посредством контактирования с гидроксидами щелочных металлов, в частности, Na или К, произвольно нанесенными на инертные носители, как например, карбонат кальция или активированный уголь. Возможно, например, пропускать α-олефины или насыщенные углеводороды протекать через неподвижный слой, содержащий вышеупомянутые гидроксиды в твердом состоянии и гомогенно распределенные; в этом случае двуокись углерода связывается в комплекс в виде карбоната.

Среди каталитических систем, использованных в способе по изобретению, особенно предпочтительными являются системы, в которых компонент (А) включает или состоит из оксида меди (CuO); для компонента (В) предпочтительными каталитическими системами являются системы, в которых указанный компонент включает или состоит из оксида металла, выбранного из группы, содержащей V; Nb; Сr; Мо; W. Особенно предпочтительным для компонента (В) является оксид хрома (Сr2О3).

В зависимости от способа приготовления, каталитические системы могут также включать продукты реакции оксидов (В) и (А). Например, каталитическая система, полученная из СuО и Сr2O3, может включать или состоять из CuCr2O4.

Компоненты (А) и (В), в виде смеси или в виде продуктов реакции между ними, обычно присутствуют в каталитической системе, использованной в соответствии с изобретением, в молярных отношениях (А):(В) в пределах от 1:10 до 10:1, предпочтительно от 1:2 до 5:1. Особенно предпочтительными являются каталитические системы, включающие СuО и Cr2О3, как таковые и/или в виде CuCr2O4, в упомянутых пропорциях.

Каталитические системы, использованные в способе изобретения, могут также быть нанесены на инертные носители, как например, двуокись кремния, оксид алюминия, кизельгур и активированный уголь.

Способы приготовления упомянутых каталитических систем изменяются главным образом в зависимости от желаемой химической композиции и морфологии.

Например, можно смешивать (А) и (В) оксиды посредством совместного дробления или посредством термического разложения различных соединений соответствующих металлов, которые могут быть превращены в оксиды посредством такого термического разложения.

Соединения, которые могут быть превращены в оксиды посредством термического разложения, обычно выбирают из солей органических и неорганических кислот, таких, как например, алкоголяты, нитраты или карбонаты. Указанные соли могут быть также использованы в растворе в соответствующих растворителях, предпочтительно в воде, для пропитки упомянутых инертных носителей, таким образом получая посредством испарения растворителя и последующего термического разложения нанесенные каталитические системы. Термическое разложение соответственно выполняют посредством нагревания при температуре обычно в пределах от 150 до 800оС в присутствии воздуха или кислорода.

Некоторые из упомянутых каталитических систем обычно используют в восстановленном состоянии, то есть после того, как они были обработаны водородом, в качестве катализаторов гидрирования-дегидрирования или гидратации в различных органических синтезах, и, следовательно, они промышленно доступны.

В противоположность упомянутым способам применения после обработки водородом, в способе по изобретению каталитические системы, описанные выше, используют как таковые или после обработки в токе воздуха или кислорода обычно при температурах в пределах от 80 и 500оС и временных диапазонах в пределах от 1 до 100 ч.

Примерами коммерчески доступных каталитических систем, которые могут быть использованы успешно в способе изобретения, являются Сu-0203Т и Cu-1230Е типы, произведенные фирмой ENGELHARD. Катализатор Сu-0203 Т содержит СuO и Сr2O3 в количествах 79 и 17 мас. соответственно. Катализатор Cu 1230 Е содержит СuО и Cr2O3 в количествах 30 и 31 мас. соответственно, и нанесен на оксид алюминия. Полагают, что часть оксидов в этих катализаторах находится в форме CuCr2O4.

α-Олефины и насыщенные углеводороды, содержащие монооксид углерода, предпочтительно вводят в контакт в жидком состоянии с каталитическими системами, включающими смесь и/или продукт реакции (А)+(В).

Обычно используемое рабочее давление, необходимое, чтобы поддерживать α-олефины или насыщенные углеводороды в жидком состоянии, соответствующем использованной температуре способа. Например, в случае пропилена или 1-бутена составляет в пределах от 1 до 200 атм. предпочтительно, от 2 до 50 атм.

В случае, когда нет необходимости для полимеризации сжижать α-олефины или насыщенный углеводород, α-олефин или насыщенный углеводород может быть введен в контакт с каталитической системой в газообразном состоянии. В этом случае предпочтительно работают при давлениях в пределах от 20 до 100 атм.

В соответствии со способом изобретения, каталитические системы, описанные выше, обычно используют в форме диспергированных частиц, представляющие собой неподвижный или перемешиваемый слой. Средний диаметр частиц колеблется предпочтительно в пределах от 500 до 10,000 микрон.

α-Олефины или насыщенные углеводороды пропускают через вышеупомянутые слои катализатора с объемной скоростью, обычно колеблющейся в пределах от 2 до 20 ч-1. Работа является обычно непрерывной и продолжается где-нибудь от 10 до 500 ч, предпочтительно от 40 до 250 ч. Указанные периоды времени соответствуют сроку службы каталитической системы, то есть периоду времени, в течение которого каталитическая система сохраняет удовлетворительный уровень эффективности в удалении монооксида углерода, в зависимости главным образом от химической композиции и физической и морфологической структуры использованной каталитической системы; условий использования; и содержаний монооксида углерода и других примесей, присутствующих в α-олефинах и насыщенных углеводородах, которые должны быть очищены.

Работая в упомянутых условиях, можно удалить количества монооксида углерода, равные приблизительно 1 кг СО на 100 кг каталитической системы, таким образом очищая жидкий пропилен, содержащий 1-3 млн. долей монооксида углерода.

Дополнительным преимуществом способа изобретения является то, что упомянутая каталитическая система может быть регенерирована и повторно использована.

Регенерацию обычно выполняют посредством нагревания каталитической системы на воздухе или кислороде до 80-500оС, предпочтительно до 150-200оС в течение 1-10 ч, предпочтительно в течение 4-30 ч.

Следующие примеры иллюстрируют, но не ограничивают настоящее изобретение.

Во всех примерах концентрация СО и СО2 определяются посредством газо-хроматографического анализа.

Контрольный пример 1. Для того, чтобы проверить эффективность каталитической системы по удалению монооксида углерода из жидкого пропилена, опыт был проведен при высокой концентрации монооксида углерода, используя следующие методы.

В автоклав из нержавеющей стали объемом 1,8 л, снабженный мешалкой и нагревательным устройством с силиконовым маслом, в атмосфере азота загружают 50 г ENGELHARD Сu 1230 Е 1/16-3F катализатора, предварительно активированного обработкой потоком воздуха при 170оС в течение 4 ч. Затем добавляют 676 г жидкого пропилена, содержащего 1500 млн. долей монооксида углерода и около 2 млн. долей СО2.

Автоклав поддерживают при перемешивании в течение 6,5 ч при 44оС, и в течение 15,5 ч при 31оС, после чего образец жидкого пропилена был взят. Газо-хроматографический анализ, выполненный на указанном образце, показывает содержание СО и СО2 660 млн. долей и 816 млн. долей соответственно, таким образом доказывая, что СО количественно превратился в СО2.

Контрольный пример 2. Пример 1 повторяют, но в этом случае использованный пропилен имеет содержание СО, равное 1800 млн. долей, и около 2 млн. долей СО2, и автоклав поддерживался при температуре, изменяющейся от 42 до 47оС в течение 21 ч. Окончательное содержание СО равно 640 млн. долей; т.о. СО была количественно превращена в СО2.

Контрольный пример 3 (сравнительный).

Контрольный пример 1 повторяют, но в этом случае использованный пропилен имеет содержание СО, равное 1300 млн. долей и около 2 млн. долей СО2, и добавляют 50 г ENGELHARD В 038А-006-06-Т 1/8 катализатор, поддерживая в автоклаве 45оС в течение 31 ч.

Приведенный катализатор содержит СuО, нанесенный на двуокись кремния.

Окончательное содержание СО равно 1200 млн. долей, таким образом катализатор, который исключительно основан на оксиде меди, не является эффективным в удалении монооксида углерода из жидкого пропилена.

П р и м е р 4. Тот ж самый катализатор, использованный в контрольном примере 1, используют в серии трех опытов для очистки жидкого пропилена, содержащего СО в количествах обычных для полученного в промышленности пропилене "полимеризационной степени чистоты".

Использованная аппаратура включает сосуд из нержавеющей стали объемом 20 л для подачи жидкого пропилена, причем указанный сосуд снабжен питающими трубками, которые используют для введения пропилена, СО и азота (необходимого для поддержания постоянного питающего давления жидкого пропилена).

На дне сосуда находится пробоотборник для анализа начального содержания СО и труба для выгрузки пропилена, который необходимо очистить. Указанная сливная труба присоединена к нижней части очистителя посредством подогревателя вода/пар. Последний состоит из цилиндра из нержавеющей стали с внутренним диаметром 50 мм и высотой 500 мм, снабженного с обоих концов дисками и сетчатыми фильтрами для предотвращения утечки катализатора. Цилиндр нагревают до желаемой температуры посредством циркуляции вода/пар в наружной рубашке. Пропилен, который поступает со дна, приходит в контакт с катализатором в течение желаемого промежутка времени пробоотборник позволяет регулярно удалять пробы, которые анализируют для окончательного содержания СО.

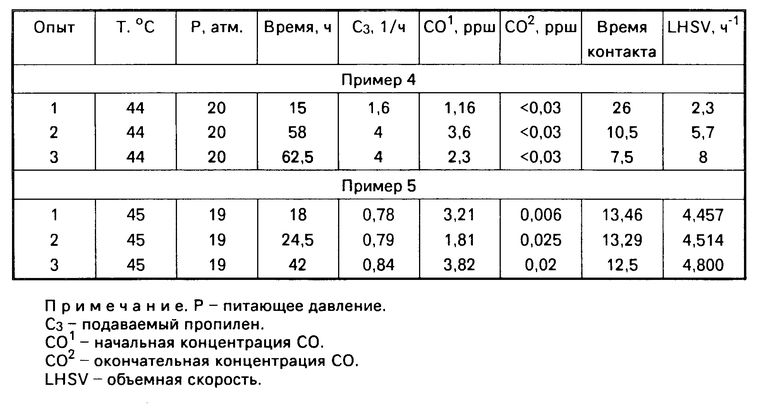

659 г катализатора были использованы во всех опытах. Основные рабочие параметры, а также начальные и окончательные концентрации СО показаны в таблице.

П р и м е р 5. Три опыта по очистке жидкого пропилена осуществляют, используя ту же самую аппаратуру примера 4 и используя во всех опытах 325 г ENGELHARD Сu-0203 Т 1/8 катализатор.

Основные рабочие параметры, а также начальные и окончательные концентрации СО показаны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНЕНТ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2045537C1 |

| ЭЛЕКТРОНОДОНОРНЫЕ КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ И КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ α -ОЛЕФИНОВ | 1990 |

|

RU2039062C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1989 |

|

RU2043373C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ | 1991 |

|

RU2050365C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1992 |

|

RU2073688C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1990 |

|

RU2032689C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ПОЛИПРОПИЛЕНА | 1992 |

|

RU2070206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СВОБОДНОГО ОТ ГЕЛЯ ПОЛИПРОПИЛЕНА С ПОКАЗАТЕЛЕМ РАЗВЕТВЛЕНИЯ МЕНЬШЕ 1 | 1990 |

|

RU2036931C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2036942C1 |

| ПРОСТЫЕ ДИЭФИРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1989 |

|

RU2027695C1 |

Сущность изобретения: a -олефины и насыщенные углеводороды очищают от монооксида углерода путем контактирования при 0-150°С с каталитической системой, содержащей смесь и/или продукт реакции оксида меди с одним или более оксидов металлов II В группы Периодической таблицы при молярном соотношении оксида меди и оксида металла IV В группы от 1:10 до 10:1. 7 з. п. ф-лы, 1 табл.

| Способ очистки этилена от оксида углерода | 1984 |

|

SU1325040A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-10-10—Публикация

1994-10-06—Подача