Изобретение относится к способу компенсации сил или составляющих сил, являющихся результатом горизонтального движения валков в прокатных клетях для горячей и холодной прокатки плоского проката, оснащенных рабочими валками, одним или несколькими опорными валками, гидравлическими механизмами для установки валков, динамометрами, установленными на противоположной стороне зазора между валками, и гидравлическими устройствами для горизонтального перемещения рабочих валков.

При прокатке плоского проката в установках горячего и холодного проката возникает проблема, заключающаяся в том, что все валки, участвующие в процессе прокатки, перемещаются в клети аксиально в различном направлении и за счет прижима к имеющимся фиксаторам генерируют осевые силы. Из этих осевых сил вместе с соответствующей реактивной силой в промежутке от центра валков до точки соприкосновения с соседним валком возникают свободные пары сил. Каждая из этих пар вызывает в валковых опорах и тем самым и в обеих поперечинах станины клети реактивные силы.

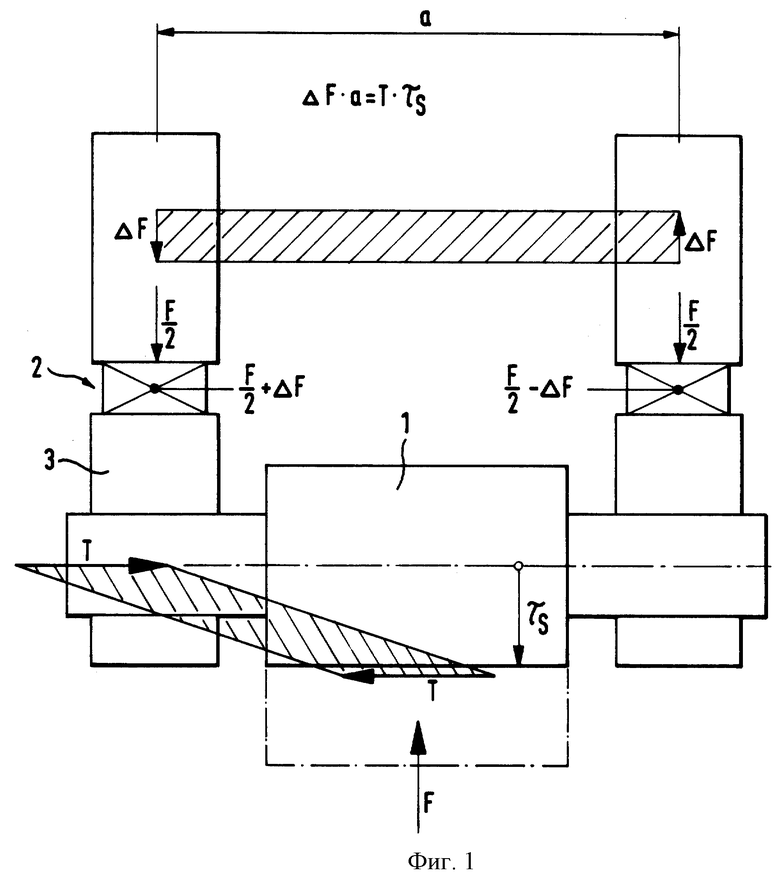

С помощью фиг. 1 основная проблема описывается на примере верхнего валка 1 клети кварто. Горизонтальные силы Т представляют собой скользящие векторы, то есть они могут перемещаться вдоль линии их действия. Вследствие этого не имеет значения, на какой стороне клети зафиксирован валок. В принципе такие пары сил образуются всегда в результате осевой силы в зоне контакта с соседним валком. Отдельные силы накладываются друг на друга и проявляются в различных осевых силах на всех участвующих валках вместе с трудно фиксируемой реактивной силой в станинах прокатных клетей.

Реактивные силы оказывают чрезвычайно отрицательное воздействие, особенно в станинах реверсивных клетей. При изменении направления вращения изменяется также направление перемещения всех участвующих валков. Валки вращаются в противоположную сторону, что влечет изменение направления осевых сил. Соответственно в станинах прокатных клетей происходит изменение реактивных сил, в результате чего посылаются сообщения об изменениях, не связанных непосредственно с процессом прокатки, в установленных на станинах динамометрах. Следствием является ошибочная реакция всех контуров системы регулирования, которые зависят от сил, измеренных в станинах прокатных клетей, таких как регулирование плоскостности, автоматическая калибровка с целью регулирования параллельности зазора между валками, устройство управления центрированием валков для компенсации влияния эксцентричного положения проката и другие контуры системы регулирования в зависимости от вида прокатной клети и проката.

Согласно прототипу вычислительными или измерительными приборами регистрируются возникающие в клети вертикальные силы, например, такие, как силы, возникающие за счет собственного веса, балансировка валков, прогиб валков, и эти силы учитываются при измерении сил в обеих станинах прокатной клети. Однако подобная компенсация реактивных сил из описанных осевых сил валков не проводилась.

Известен способ компенсации сил или составляющих силы, являющихся результатом горизонтальных движений валков в прокатных клетях для горячей или холодной прокатки плоского проката, оснащенных рабочими валками и одним или несколькими опорными валками, гидравлическими механизмами установки валков, динамометрами и гидравлическими устройствами для горизонтального перемещения рабочих валков, включающими определение вертикальных сил при прокатке на одной стороне зазора между валками, измерение давления в перемещающих цилиндрах валков, перемещение гидравлических механизмов установки валков (GB 20441269 А, кл. В 21 В 37/00, 1980).

Задачей изобретения является определение с достаточной степенью надежности реактивных сил в станинах прокатной клети без создания дополнительных точек измерения в прокатной клети.

Эта задача решается за счет того, что для определения вертикальных сил при прокатке на одной стороне зазора между валками используют давление в обоих установочных цилиндрах гидравлических механизмов, а для определения вертикальных сил при прокатке на противоположной стороне зазора между валками - силы, измеренной динамометрами, определяют все осевые силы в клети в процессе прокатки вычислительным устройством, рассчитывают вычислительным устройством значения осевых сил в рабочих валках с учетом давления в перемещающих цилиндрах рабочих валков, определяют по рассчитанным осевым силам поправочные значения для показаний сил при прокатке в обеих станинах прокатной клети с целью компенсации реактивных сил осевых сил, причем возникающие из осевых сил реактивные силы определяют вычислительным устройством через подчиненное обеим сторонам прокатной клети удлинение и компенсируют их посредством соответствующего перемещения гидравлических механизмов установки валов.

При этом является предпочтительным определение фактического эксцентриситета силы при прокатке по значениям двух вертикальных сил на одной стороне зазора между валками двух вертикальных сил на противоположной стороне зазора между валками, двух осевых сил в рабочих валках вычислительным устройством.

Кроме того, является целесообразным, что определенный эксцентриситет силы при прокатке в процессе калибровки прокатной клети с целью параллельной установки регулируют на нуль.

Согласно предпочтительной форме выполнения при проведении калибровки используют значения четырех вертикальных сил по обе стороны от зазора между валками и двух осевых сил в рабочих валках только во время однонаправленного движения перестановки на обеих сторонах клети.

Согласно еще одному признаку изобретения значения осевых сил в рабочих и опорных валках, а также значение тангенциальной силы, индуцируются непрерывно.

Причем после компенсации показаний силы при прокатке с реактивными силами, рассчитанными из осевых сил, остающуюся разницу между показаниями силы при прокатке в верхней или нижней части клети с целью параллельной установки валков регулируют на нуль.

Согласно еще одной форме выполнения способа после компенсации показаний силы при прокатке с реактивными силами, рассчитанными из осевых сил, остающуюся разницу между показаниями силы при прокатке в верхней или нижней части клети используют для постоянного контроля процесса прокатки.

Изобретение открывает возможность постоянного определения всех возникающих из горизонтального движения валков блуждающих сил в прокатной клети и компенсации образующихся составляющих сил в измеренных силах при прокатке. Предмет пунктов 2-7 представляет собой дальнейшее развитие изобретения.

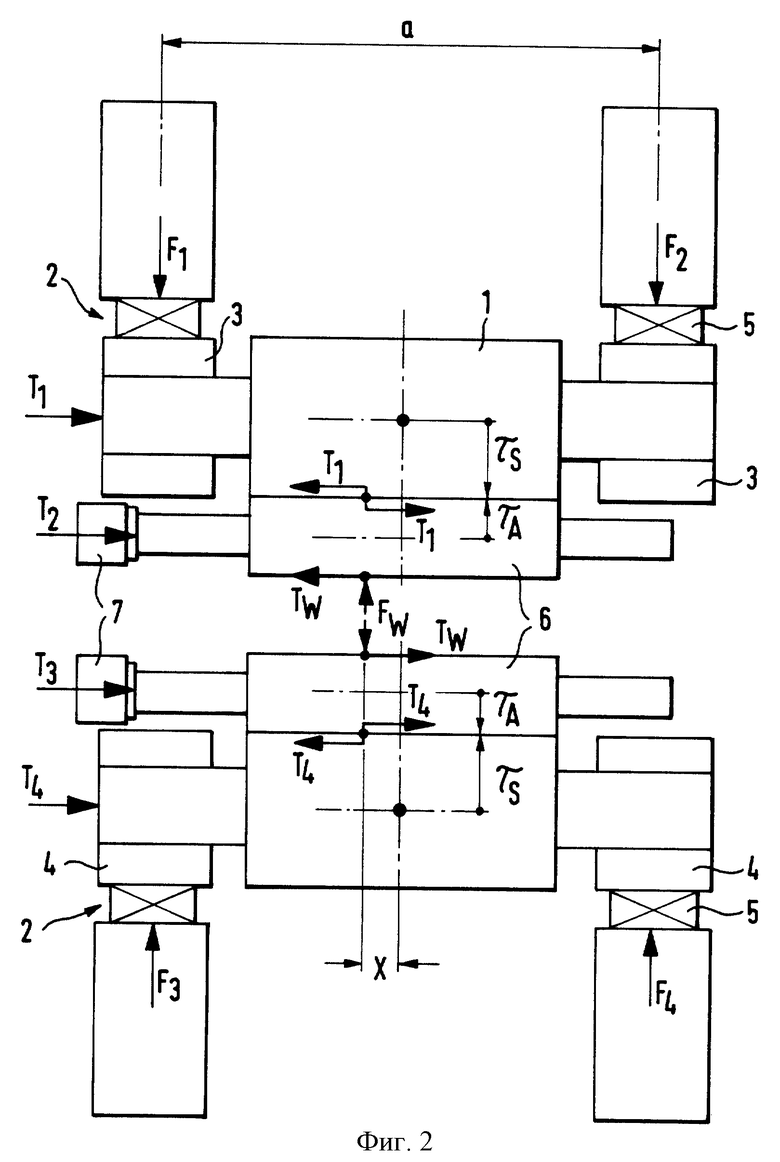

Изобретение описывается более подробно на примере фиг.2.

В настоящее время почти все современные прокатные клети для горячей и холодной прокатки плоского проката оснащаются гидравлическими механизмами 2 для установки валков как исполнительными органами регулирования толщины. Установочные цилиндры гидравлического механизма для установки валков находятся над верхними подушками 3 опорных валков или под нижними подушками 4 опорных валков. В предпочтительной форме выполнения в обеих станинах прокатной клети на противоположной стороне клети, если смотреть от зазора между валками, находятся дополнительно динамометры 5, с помощью которых непрерывно измеряются силы, возникающие в обеих станинах прокатной клети в процессе прокатки.

Оба гидравлических цилиндра гидравлического механизма для установки валков через гидравлическое давление предпочтительным образом выдают дополнительные результаты измерений сил в обоих станинах прокатной клети так, что в общем без дополнительных затрат в распоряжении будут иметься результаты измерений сил в обеих станинах прокатной клети над верхними подушками опорных валков и под нижними подушками опорных валков.

Другим признаком современных прокатных клетей для горячей и холодной прокатки плоского проката являются подвижные рабочие валки 6, например, для воздействия на профиль зазора между валками или для уменьшения износа валков. В предпочтительной конструкции рабочие валки 6 перемещаются с помощью гидравлических цилиндров 7. Независимо от того, перемещаются ли оба рабочих валка в рабочей фазе или находятся в определенной позиции, в гидравлических цилиндрах 7 возникает давление, зависимое от осевых сил, исходящих из рабочих валков 6. Вследствие этого без дополнительных затрат могут быть предпочтительным образом определены осевые силы рабочих валков посредством измерения давления в перемещающих цилиндрах. Тем самым в распоряжении будут в общей сложности шесть результатов измерений вертикальных и горизонтальных сил в прокатной клети.

На фиг.2 показан анализ сил в прокатной клети. Включены только силы F в процессе прокатки и осевые силы Т валков. От изображения балансировочных сил, изгибающих усилий, сил, возникающих из собственного веса, отказались, так как компенсация этих сил известна.

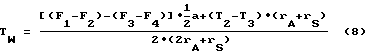

Подход к условиям равновесия горизонтальных сил Т, вертикальных сил F и моментов М на верхнем и нижнем прокатном агрегате дает в общем итоге шесть уравнений. Эти шесть следующих уравнений G1 воспроизводят равновесие сил следующим образом:

верхняя клеть:

вертикальные силы F:

FW-F1-F2=0 (1)

горизонтальные силы Т:

ТW-Т1-Т2=0 (2)

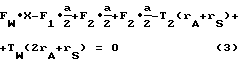

моменты М:

нижняя клеть:

вертикальные силы F:

Fw-F3-F4=0 (4)

горизонтальные силы Т:

Tw+T3+T4=0 (5)

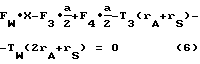

моменты М:

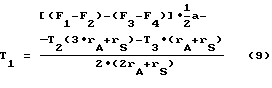

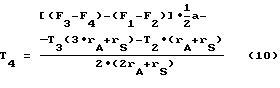

Из этих шести уравнений посредством математического преобразования определяются уравнения для сил Т1 и Т4, исходящих из опорных валков, а также тангенциальной силы TW, возникающей в зазоре между валками. Таким образом известны возникающие в клети силы горизонтального действия.

Блок уравнений имеет следующий состав.

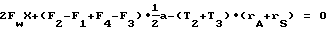

Исключение ТW посредством сложения уравнения /3/ и уравнения /6/ с уравнением /4/

Исключение х посредством вычитания уравнения /6/ из уравнения /3/

из уравнения /2/ и уравнения /8/

T1=ТW-T2

Из уравнения /5/ и уравнения /8/

T4=-ТW-Т3

где r3 обозначает радиус опорного валка;

rA - радиус рабочего валка;

Т1 - тангенциальная или осевая сила на верхнем опорном валке;

Т2 - тангенциальная или осевая сила на нижнем рабочем валке;

ТW - тангенциальная сила в прокатном зазоре;

Т3 - тангенциальная или осевая сила на нижним рабочем валке;

Т4 - тангенциальная или осевая сила на нижнем опорном валке;

F1 - установочная сила с левой верхней стороны клети;

F2 - установочная сила с правой верхней стороны клети;

F3 - реактивная сила с левой нижней стороны клети;

F4 - реактивная сила с правой нижней стороны клети;

FW - усилие прокатки;

а - расстояние между установочными силами Fi(i=1-4);

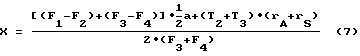

х - отклонение равнодействующей силы при прокатке FW в прокатном зазоре;

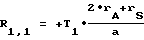

R1k - реактивные силы от осевых сил (Т1, Т2, Т3, Т4);

i - место измерения установочных сил (F1, F2, F3, F4);

k - валок, наприме, рабочий валок или опорный валок.

Особый интерес представляет производная среднего отклонения Х положения равнодействующей силы при прокатке в зазоре между валками (ср. фиг.2). Эта величина также выводится постоянно из шести результатов измерений, полученных в процессе прокатки.

Величину Х можно использовать для автоматической калибровки, то есть для автоматической параллельной установки обоих рабочих валков путем предварительного натяжения клети без прокатываемого материала после замены валков посредством вращающихся валков и расчета эксцентриситета Х из шести результатов измерений. Поворотом с помощью гидравлического механизма для установки валков значение Х регулируется на нуль, в результате чего станет безупречное параллельное положение верхнего и нижнего валка.

Другим применением среднего отклонения Х является контроль процесса прокатки, в особенности в реверсивных клетях, в которых увод полосы или листа может произойти в центральной части клети. Среднее отклонение Х может быть использовано для посылки сообщения о таких событиях и для соответствующей корректировки.

Само собой разумеется, автоматическая калибровка и контроль процессом прокатки может также осуществляться тем, что вместо введения среднего отклонения с помощью рассчитываемых реактивных сил из осевых сил проводится корректировка (компенсация) измеренных сил F1-F4.

После такой компенсации результаты измерений F1-F4 известным образом путем образования разности F1 минус F2 или F3 минус F4 могут быть использованы для калибровки валков и контроля процессом прокатки.

В уравнениях для определения осевых сил валков и эксцентриситета особенно предпочтительным является то, что результаты измерения осевых сил в верхней и нижней части клети всегда поступают в обработку как значения разностей.

Это приводит к тому, что содержащиеся в результатах измерений, в частности, в результатах измерений в установочных цилиндрах, силы трения включаются в обработку, поскольку силы трения на обеих сторонах клети являются одинаковыми. Это относится к регистрации результатов измерений, полученных в процессе измерения двухстороннего движения подачи или двухстороннего движения подъема гидравлических механизмов для установки валков. При повороте силы трения на обеих сторонах клети суммировались бы. Поэтому в производственном процессе необходимо подавлять регистрацию результатов измерений, полученных в процессе поворота.

Предпочтительным является также использование измеренных и рассчитанных осевых сил Т1-Т4 и ТW для контроля сохранности и безупречного состояния шлифов валков. Сильный износ и дефект в шлифе валика повышают скрещение валков относительно друг друга и ведут к повышению осевых сил. Поэтому индикация этих сил является отличным средством постоянного контроля прокатного стана.

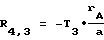

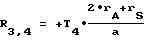

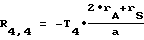

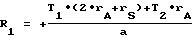

Блок уравнений реактивных сил из осевых сил и реактивных сил из эксцентриситета сил при прокатке имеет следующий вид:

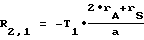

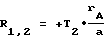

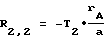

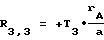

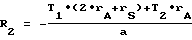

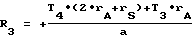

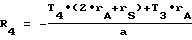

реактивные силы из осевых сил, где Ri,k (i-место измерения, k-валик)

Сумма отдельных сил

Реактивные силы из эксцентриситета

R1,x=+FW•x/a

R2,x=-FW•x/a

R3,x=+FW•x/a

R4,x=-FW•x/a

Ниже приведен пример расчета на базе характеристик прокатной клети и характеристик валков, осевых сил валков и реактивных сил, рассчитанных с помощью вышеуказанных уравнений.

rA=0,6 M; rS=0,6 M; a=2,8 M;

F1=11,929 MN; F2=8,071 MN; FW=20 MN;

F3=11,125 MN; F4=8,875 MN; FW=20 MN;

T2=1,0 MN; T3=0,5 MN

Согласно уравнению /7/ X=0,2 m

Согласно уравнению /8/ TW=0,200 MN

Согласно уравнению /9/ Т1=1,200 MN

Согласно уравнению /10/ Т4=-0,700 MN

Проба

уравнение /1/-->0

уравнение /2/-->0

уравнение /3/-->0

уравнение /4/-->0

уравнение /5/-->0

уравнение /6/-->0

Реакция на осевую силу

R1=+0,500 MN; R2=-0,500 MN

R3=-0,304 MN; R4=+0,304 MN

Реакция на эксцентриситет

R1,x=+1,429 MN; R2,x=-1,429 MN

R3,x=+1,429 MN; R4,x=-1,429 MNъ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ВАЛКОВ УНИВЕРСАЛЬНОЙ ПРОКАТНОЙ КЛЕТИ | 1988 |

|

RU2018386C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

| Устройство для осевой установки прокатных валков | 1987 |

|

SU1687027A3 |

| ПРОКАТНАЯ КЛЕТЬ | 1991 |

|

RU2068743C1 |

| Устройство для осевого смещения прокатных валков станов для холодной и горячей прокатки | 1989 |

|

SU1831388A3 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ЛЕНТ | 1998 |

|

RU2211735C2 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2125495C1 |

| Обжимной пресс для редуцирования прокатываемого материала | 1991 |

|

SU1838010A3 |

| Клеть прокатного стана | 1981 |

|

SU1306468A3 |

| ПРОКАТНАЯ КЛЕТЬ | 2009 |

|

RU2405642C1 |

Изобретение относится к прокатному производству. Технический результат - определение с достаточной степенью надежности реактивных сил в станинах прокатной клети без создания дополнительных точек измерения. Способ компенсации сил или составляющих сил, являющихся результатом горизонтального движения валков в прокатных клетях для горячей и холодной прокатки плоского проката, оснащенных рабочими валками, одним или несколькими опорными валками, гидравлическими механизмами для установки валков, динамометрами, установленными на противоположной стороне зазора между валками и гидравлическими устройствами горизонтального перемещения рабочих валков включает определение сил при прокатке на одной стороне зазора между валками с использованием давления в обоих установочных цилиндрах. Для определения сил при прокатке на противоположной стороне зазора между валками используются силы, показанные на динамометрах. Все осевые силы в клети в процессе прокатки определяются вычислительным устройством с включением осевых сил рабочих валков, определяемых по давлению в перемещающих цилиндрах рабочих валков. 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ОПОРЫ КАЧЕНИЯ | 1992 |

|

RU2041269C1 |

| Устройство для автоматической коррекции осевой настройки валков сортопрокатной клети | 1981 |

|

SU969344A1 |

| Способ управления осевым перемещением валков прокатного стана | 1989 |

|

SU1715460A1 |

| US 4485649, 04.12.1984. | |||

Авторы

Даты

2002-12-20—Публикация

1996-08-16—Подача