Изобретение относится к производству катализаторов на основе платиноидов и может найти применение в химической и нефтеперерабатывающей промышленности.

Известен способ получения катализатора путем пропитки оксида алюминия водным раствором гидроксохлоропалладатов натрия с последующей сушкой и активацией водородом [1]

Недостатком этого способа является получение катализатора с низкой удельной активностью.

Наиболее близким к изобретению по технической сущности является способ получения катализатора ШПК-0,5 [2] Получение катализатора осуществляется путем пропитки алюмооксидного носителя кислым водным раствором хлорида палладия с последующей сушкой и восстановлением водородом или формиатом натрия.

Недостатком этого способа также является низкая удельная активность катализатора.

Задачей изобретения является повышение активности катализатора при снижении содержания драгметалла в нем.

Для этого в способе получения катализатора окисления органических соединений и оксида углерода, включающем пропитку носителя γ -оксида алюминия раствором соли палладия, сушку и восстановление в качестве соли палладия используют трис(диацетат)палладия, который предварительно растворяют в 1-31% -ном водном растворе ацетата натрия и пропитку носителя ведут 0,1-0,5%-ным раствором трис(диацетата)палладия.

Сущность изобретения заключается в том, что по предлагаемой технологии удается получить катализаторы с более высокой удельной активностью. Ацетат натрия представляет собой соль слабой уксусной кислоты и сильного основания. Растворение ацетата натрия в воде приводит к некоторому повышению рН среды в интервале от 6,0 до 7,0 в случае использования для обработки раствора с 31 мас. концентрацией. При растворении [Pd(OAc)2]3 в водных растворах ацетата натрия происходит разрыв ацетатных мостиков тримера и в некоторой степени гидролитическое отщепление концевых ацетатных групп: Pd(OAc)+H-OH  Pd(OH)OAc+HOAc, которое однако тормозится присутствием в растворе большого количества НОАс, образующихся по реакции:

Pd(OH)OAc+HOAc, которое однако тормозится присутствием в растворе большого количества НОАс, образующихся по реакции:

NaOAc+H-OH  Na+ + OH- + HOAc.

Na+ + OH- + HOAc.

Это подтверждается тем, что пропиточные растворы стабильны во времени, в том числе и при температуре кипения. Выделяющаяся в раствор в результате частичного гидролиза ацетата палладия уксусная кислота приводит к некоторому понижению рН пропиточного раствора и обеспечивает образование буферной системы: соль слабой кислоты слабая кислота. Наличие буферной системы предохраняет пропиточный раствор от резких скачков рН во время пропитки носителя, которые могли бы привести к изменению строения предшественника катализатора и даже к выпадению осадка гидроокиси палладия.

Чем ниже концентрация [Pd(OAc)2]3, тем в большей степени гидролизуется и тем больше в раствор поступает НОАс, тем больше буферная емкость системы и тем меньше вероятность изменения рН в течение пропитки носителя.

Измерение рН растворов производили с помощью ионометра ЭВ-74. Содержание палладия в полученных образцах определяют колориметрическим методом.

Полученные катализаторы испытывали на активность в реакции окисления оксида углерода по стандартной методике, описанной в ТУ6-09-5531-85 (промышленный катализатор ШПК-1), а также в реакции окисления органических соединений бензола на установке проточного типа, объемная скорость 15000 ч-1, начальная концентрация бензола в воздухе 350-400 мг/м3.

П р и м е р 1. 989 г дистиллированной воды помещают в плоскодонную колбу и добавляют 10 г NaOAc к полученному раствору при перемешивании добавляют 1,05 г [Pd(OAc)2]3. Смесь нагревают до 90оС и перемешивают до полного растворения соли палладия (примерно 2 ч). рН раствора NaOAc 6,90 рН раствора [Pd(OAC)2]3 6,90

К пропиточному раствору добавляют 1000 г носителя γ -Al2O3, предварительно просушенного при 200оС в течение 2 ч.

После пропитки, окончание которой определяется по полному обесцвечиванию пропиточного раствора (6-8 ч), катализатор отделяют от раствора декантацией. Катализатор подсушивают при 180оС в течение 2 ч, после чего восстанавливают раствором формиата натрия при 60-80оС до полного восстановления палладия (примерно 2 ч). Восстановленный катализатор промывают до нейтральной реакции промывных вод и сушат при 180оС в течение 2-3 ч. рН раствора после пропитки 6,90. Содержание палладия в образце катализатора составляет 0,05 мас. Степень превращения бензола 99,5 достигается при 327оС. Степень превращения оксида углерода 75 мас. достигается при 175оС.

П р и м е р 2. 838 г Н2О помещают в плоскодонную колбу и добавляют 160 г NaOAc. К полученному раствору при перемешивании добавляют 2,1 г [Pd(OAc)2]3. Смесь нагревают до 90оС и перемешивают до полного растворения соли палладия. рН раствора NaOAc 6,90 рН раствора [Pd(OAc)2]3 6,90

К полученному раствору добавляют 1000 г носителя (γ -Al2O3) и готовят катализатор, как описано в примере 1. рН раствора после пропитки 6,90. Содержание палладия в образце 0,10 мас. Степень превращения бензола 99,5 достигается при 330оС, степень превращения оксида углерода 75 мас. достигается при 155оС.

П р и м е р 3. 686 мл Н2О помещают в плоскодонную колбу и добавляют 310 г NaOAc. К полученному раствору при перемешивании добавляют 4,2 г [Pd(OAc)2] 3. Смесь нагревают до 90оС и перемешивают до полного растворения соли палладия. рН раствора NaOAc 7,0 рН раствора [Pd(OAc)2]3 6,93

К полученному раствору добавляют 1000 г носителя и готовят катализатор, как в примере 1. рН раствора после пропитки 7,00. Содержание палладия в образце 0,20 мас.

Степень превращения бензола 99,5 достигается при 310оС, степень превращения оксида углерода 75 мас. достигается при 115оС.

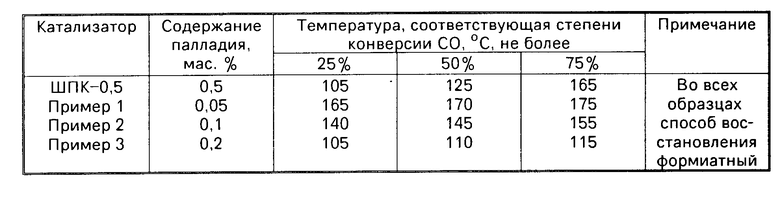

Сравнительные данные по активности в процессах окисления оксида углерода образцов катализаторов, полученных по примерам 1-3 и промышленного аналога (прототип) приведены в таблице.

Из таблицы видно, что синтезированные по предложенному способу образцы превосходят по активности промышленный аналог ШПК-0,5 и содержат активного компонента палладия в 2,5 раза меньше.

Таким образом, предложенный способ позволяет получать катализаторы с повышенной активностью в реакциях окисления органических веществ и оксида углерода. Метод получения катализатора отличается простотой в связи с тем, что при приготовлении пропиточных растворов не используются концентрированные кислоты, а также отсутствием токсических выбросов в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2072260C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2001 |

|

RU2199392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2246988C1 |

| Катализатор для процессов высокотемпературного окисления СО | 2016 |

|

RU2621350C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОКИСИ УГЛЕРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1983 |

|

SU1135054A1 |

| Катализаторы на основе металлов платиновой группы на носителях из оксида алюминия | 2023 |

|

RU2823764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ - ОКСИДЕ АЛЮМИНИЯ - ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2531621C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ В С-С-УГЛЕВОДОРОДНЫХ ФРАКЦИЯХ | 2014 |

|

RU2547258C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2008 |

|

RU2386533C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2048909C1 |

Сущность изобретения: способ получения катализатора окисления органических соединений и оксида углерода предусматривает пропитку носителя оксида алюминия раствором соли палладия с последующими сушкой и восстановлением. В качестве соли палладия используют трис/диацетат/палладия, который предварительно растворяют в 1 31%-ном водном растворе ацетата натрия. Пропитку носителя ведут 0,1 0,5%-ным раствором трис/диацетата/палладия. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА, включающий пропитку носителя γ -оксида алюминия раствором соли палладия, сушку и восстановление, отличающийся тем, что в качестве соли палладия используют трис(диацетат) палладия, который предварительно растворяют в 1 31% -ном водном растворе ацетата натрия, и пропитку носителя ведут 0,1 - 0,5%-ным раствором трис(диацетата)палладия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-10-27—Публикация

1993-07-13—Подача