Изобретение относится к производству катализаторов и может быть использовано при очистке промышленных газовых выбросов и выбросов автотранспорта от углеводородов.

Известен способ получения катализатора окисления органических соединений и оксида углерода (Патент РФ № 2046654, МПК6 B 01 J 37/02, 23/44, 1995), включающий пропитку носителя - γ-оксида алюминия раствором соли палладия, сушку и восстановление, отличающийся тем, что в качестве соли палладия используют ди-ацетат палладия.

Недостатком способа является то, что данный катализатор готовят пропиткой по влагоемкости методом механического перемешивания носителя и пропиточного раствора. Неблагоприятный режим пропитки является причиной неравномерного распределения активной фазы по высоте слоя носителя, а интенсивность перемешивания, необходимую для однородного распределения активного компонента по гранулам носителя, ограничивают, чтобы избежать их истирания. Другим недостатком является использование в известном способе стадии восстановления палладия формиатом натрия с последующей промывкой до нейтральной реакции промывных вод, что связано с проблемой утилизации большого количества сточных вод.

Известен способ приготовления катализатора для очистки газовых выбросов автотранспорта и промышленности (Патент РФ № 2046653, МПК6 B 01 J 37/02, 23/44, 1995) путем нанесения на носитель методом циркуляции толуольного раствора ацетата палладия. В качестве носителя используют γ, λ, θ, δ, χ - оксид алюминия или с добавками кобальта, лантана, церия с последующей термообработкой.

Основным недостатком катализаторов, получаемых таким методом, является их традиционная шариковая форма и недостаточно высокая активность в реакциях глубокого окисления углеводородов, связанная с величиной гранул катализатора и его пористой структурой.

Известен способ изготовления пропиточного текстильного катализатора на подложке из стекловолокон (Патент РФ № 2134613, МПК6 B 01 J 37/02, 23/80, 1999), который включает следующие стадии: обезжиривание прокаливанием в течение 30 мин при 350°С в муфельной печи, пропитка соединением активного компонента путем окунания материала в раствор, далее следует сушка в сушильной камере и термообработка.

В этом способе получения катализатора на подложке из стекловолокна используется различное оборудование в зависимости от стадии, причем стадию нанесения активного компонента проводят путем окунания в обычных открытых ваннах, которые используются для обработки тканей в легкой промышленности. Но при получении катализаторов растворы активных компонентов, как правило, нежелательно заливать в ванны, т.к. кроме потерь активных компонентов, сложно создать приемлемые условия для охраны окружающей среды.

Кроме этого, при использовании носителей с тонкими порами трудно ввести в них модифицирующие соединения и активные компоненты катализатора. Путем окунания в пропиточный раствор не происходит прочного сцепления активных компонентов с поверхностью носителя.

Наиболее близким техническим решением является катализатор и способ окисления углеводородов (Патент РФ № 2069584, МПК6 B 01 J 23/38, 23/70, 1996) на тканом или нетканом носителе, включающем SiO2, в массу которого введены легирующие добавки металлов, выбранных из группы: Pt, Pd, Rh, Zr, Ag, Au, Fe, Cr, Co, Ni, Mn, Pb, Сu в количестве 0,0001-1,0% от массы носителя.

Недостатком катализатора является сложность реализации стадии легирования носителя. Существенным недостатком является также недостаточно высокая активность и устойчивость к спеканию хлорида палладия, добавляемого в шихту, с последующей термообработкой при температуре 1350°С при варке стекла.

Кроме вышеперечисленного, использование хлорида палладия в качестве предшественника активного компонента не позволяет получать высокодисперсный активный компонент катализатора.

Задачей, решаемой настоящим изобретением, является разработка эффективного способа получения высокоактивного катализатора с использованием носителя на основе кремнеземной ткани, приводящего к прочному закреплению активного компонента в порах носителя.

Поставленная задача решается с помощью способа получения катализатора глубокого окисления углеводородов, включающего нанесение соединений палладия на носитель, представляющий собой кремнеземную ткань, и термообработку. Нанесение соединений палладия проводят путем циркуляции толуольного или водного раствора ацетата палладия через стационарный слой носителя до содержания палладия в катализаторе 0,01-0,5 мас.% с последующей термообработкой при температуре не более 450°С.

Предпочтительно термообработку проводят следующим образом: сушат при температуре не более 150°С в азоте и прокаливают в токе воздуха или азотоводородной смеси при температуре не более 450°С.

Исходная кремнеземная ткань может быть модифицирована оксидом алюминия в количестве 0,5-6,5 мас.%.

Палладий эффективно распределен в кремнеземной ткани и имеет размер частиц предпочтительно не более 15 Å.

Для получения катализатора на кремнеземной ткани, содержащей палладий в количестве 0,1-0,5 мас.%, скорость дозированного введения палладия составляет предпочтительно 0,1-5,0 мг Pd/г катализатора·ч.

В заявляемом способе предлагается для введения - интеркаляции активных компонентов в тонкие структуры кремнеземной ткани использовать метод пропитки активным компонентом путем интенсивной циркуляции растворов активного компонента через стационарный слой ткани. При циркуляции раствора с активным компонентом через кремнеземную ткань происходит постепенное продвижение - интеркаляция активного компонента в поры носителя и закрепление его в структуре носителя.

Для получения катализатора используется простое оборудование. Получаемый катализатор после термообработки пропитанной кремнеземной ткани включает палладий, который имеет размер частиц не более 15 Å

Для более прочного закрепления активного компонента в кремнеземной ткани ее модифицируют оксидом алюминия известными способами, например пропиткой оксинитратом алюминия с последующей термообработкой и закреплением оксида алюминия в порах кремнеземной ткани.

Предлагаемый способ существенно сокращает, практически исключает потери палладия в результате предотвращения механического истирания катализатора. Кроме того, заявляемый способ получения катализатора отличается отсутствием сточных вод. Отличительным признаком изобретения является проведение процесса пропитки кремнеземной ткани с использованием циркуляции рабочих растворов через стационарный слой ткани. При этом стадию пропитки раствором соединения палладия проводят при дозированном введении палладия со скоростью 0,1-5,0 мг Pd/г катализатора·ч в ранее циркулирующий растворитель.

Размер частиц палладия в высокодисперсном активном компоненте катализаторов, приготовленных с использованием ацетата палладия, в 5 раз меньше по сравнению с известным грубодисперсным активным компонентом шарикового катализатора ШПК-0,5, в способе получения которого палладий нанесен из кислого раствора хлорида палладия.

В случае применения катализаторов на традиционных гранулированных носителях проблематично изготовить достаточно прочный носитель оптимальной формы, обладающий высокой геометрической поверхностью, хорошей газопроницаемостью. Этими специфическими свойствами обладают носители, представляющие собой кремнеземные ткани.

Эксплуатационные свойства катализаторов, носителем которых является кремнеземная ткань, а именно, их высокая прочность и малые гидравлические сопротивления, имеют существенные преимущества по сравнению с традиционной формой применяемых катализаторов, в частности для процессов глубокого окисления углеводородов и СО в нейтрализаторах автомобильных выхлопов.

Применение настоящего изобретения позволяет получать для вышеназванного процесса активные катализаторы с высокой дисперсностью палладия и, как следствие, с низким суммарным содержанием драгметалла.

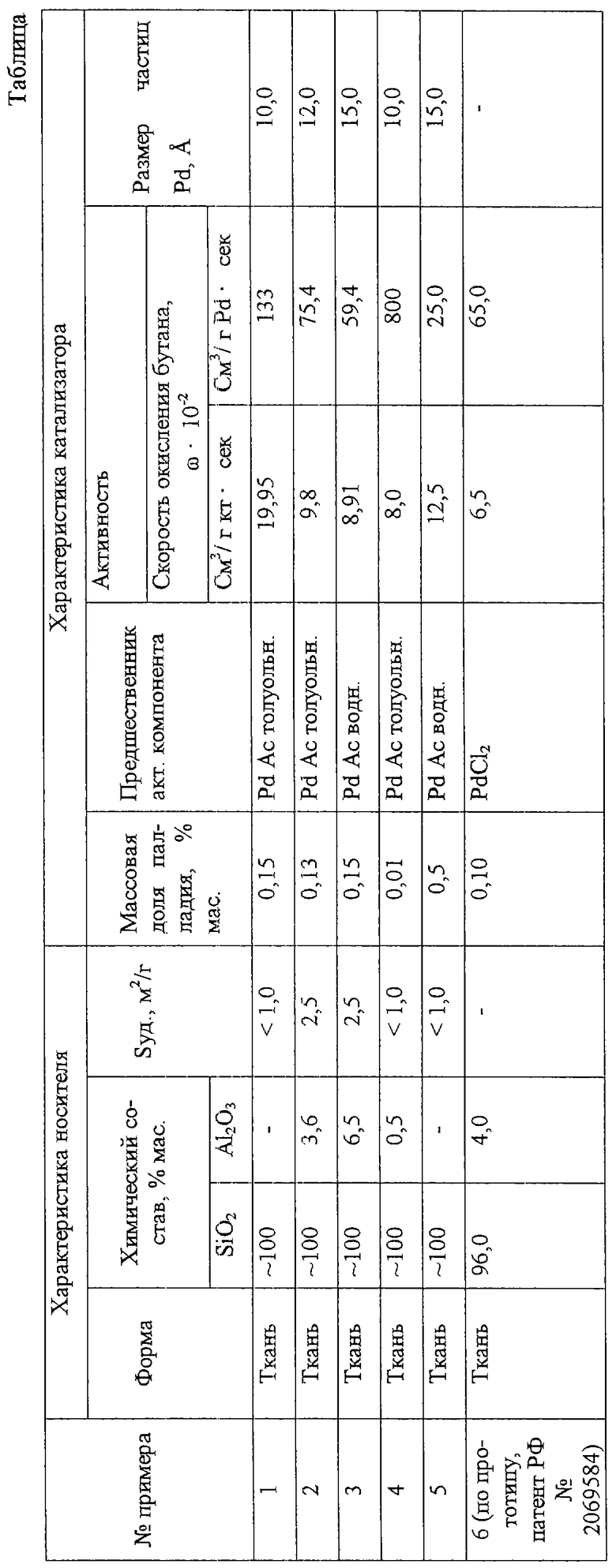

Катализаторы, полученные предложенным способом, были испытаны на активность в реакции глубокого окисления н-бутана. За меру каталитической активности принята скорость реакции полного окисления бутана при 400°С и объемной доле бутана 0,2%.

Содержания палладия в катализаторах определены на кварцевом спектрографе ИСП-30.

Настоящее изобретение иллюстрируется следующими примерами.

Пример 1.

Катализатор готовят в пилотной пропиточно-циркуляционной установке. 153,45 г носителя - кремнеземной ткани помещают в пропитыватель и осуществляют циркуляцию через неподвижный слой носителя 500 мл толуола в течение 15 мин. Затем проводят дозированное введение 94,5 мл толуольного раствора ацетата палладия с концентрацией 3,25 г/л со скоростью 2,0 мг Pd/г кт·ч к циркулирующему растворителю. Пропитку ведут до полного обесцвечивания пропиточного раствора. Затем раствор сливают, а катализатор подвергают термообработке, сушат 2 ч при 150°С в азоте и восстанавливают в азотоводородной смеси при 450 4 ч.

Массовая доля палладия в катализаторе - 0,15 мас.%.

Пример 2.

Аналогичен примеру 1 с отличием в том, что в качестве носителя используют модифицированную кремнеземную ткань, содержащую 3,6% Аl2О3, приготовленную пропиткой раствором оксинитрата алюминия с концентрацией 28,7 г/л Аl со ступенчатой термообработкой в токе воздуха в следующем режиме: 110°С - 3 ч, 250°С - 2 ч, 450°С - 2 ч.

Массовая доля палладия в катализаторе - 0,13 мас.%.

Пример 3.

Аналогичен примеру 1 с отличием в том, что в качестве предшественника активного компонента используют водный раствор ацетата палладия в ацетате натрия, а в качестве растворителя используют воду, при этом кремнеземная ткань модифицирована 6,5 мас.% Аl2О3, полученная описанным в примере 2 способом.

После нанесения активного компонента термообработку проводят аналогично примеру 1 с отличием в том, что сушат катализатор в воздухе.

Массовая доля палладия в катализаторе - 0,15 мас.%.

Пример 4.

Аналогичен примеру 1 с отличием в количестве наносимого активного компонента со скоростью дозирования 0,1 мг Pd/г кт·ч, а кремнеземная ткань содержит дополнительно 0,5% Аl2О3.

Пример 5.

Аналогичен примеру 1 с отличием в том, что в качестве предшественника активного компонента используют водный раствор ацетата палладия.

Массовая доля палладия в катализаторе - 0,5 мас.%.

Скорость дозирования палладия составляет 5 мг Pd/г кт·ч. Из приведенных примеров и таблицы следует, что катализатор, полученный по предлагаемому способу, имеет высокую активность при глубоком окислении углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2001 |

|

RU2199392C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ АВТОТРАНСПОРТА И ПРОМЫШЛЕННОСТИ | 1992 |

|

RU2046653C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВ И ДИЕНОВ ДЛЯ ОЧИСТКИ ОЛЕФИНОВ И ИХ ФРАКЦИЙ | 2000 |

|

RU2175267C1 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2003 |

|

RU2234979C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ В С-С-УГЛЕВОДОРОДНЫХ ФРАКЦИЯХ | 2014 |

|

RU2547258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2072260C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА | 1993 |

|

RU2046654C1 |

| Катализатор селективного гидрирования диеновых углеводородов в изопентан-изоамиленовой фракции и способ его получения | 2022 |

|

RU2800116C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2199386C1 |

Изобретение относится к производству катализаторов и может быть использовано при очистке промышленных газовых выбросов и выбросов автотранспорта от углеводородов. Задачей, решаемой настоящим изобретением, является разработка эффективного способа получения высокоактивного катализатора с использованием носителя на основе кремнеземной ткани, приводящего к прочному закреплению активного компонента в порах носителя. Поставленная задача решается с помощью способа получения катализатора глубокого окисления углеводородов, включающего нанесение соединения палладия на носитель, представляющий собой кремнеземную ткань, и термообработку. Нанесение соединения палладия проводят путем циркуляции толуольного или водного раствора ацетата палладия через стационарный слой носителя до содержания палладия в катализаторе 0,01-0,5 мас.% с последующей термообработкой. Термообработку проводят следующим образом: сушат при температуре не более 150°С в азоте или воздухе и прокаливают в токе воздуха или азотоводородной смеси при температуре не более 450°С. Исходная кремнеземная ткань может быть модифицирована оксидом алюминия в количестве 0,5-6,5 мас.%. Палладий эффективно распределен в кремнеземной ткани и имеет размер частиц предпочтительно не более 15Å. Для получения катализатора на кремнеземной ткани, содержащей палладий в количестве 0,1-0,5 мас.%, скорость дозированного введения палладия составляет предпочтительно 0,1-5,0 мг Pd/г катализатора·ч. Катализатор, полученный по предлагаемому способу, имеет высокую активность при глубоком окислении углеводородов. 4 з.п. ф-лы, 1 табл.

.

.

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ АВТОТРАНСПОРТА И ПРОМЫШЛЕННОСТИ | 1992 |

|

RU2046653C1 |

| НОСИТЕЛЬ И КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 1998 |

|

RU2143948C1 |

| DE 10212585 А, 02.10.2003 | |||

| Способ включения усилителя в трансляцию | 1923 |

|

SU403A1 |

Авторы

Даты

2005-02-27—Публикация

2003-10-31—Подача