Изобретение относится к обработке металлов давлением, в частности к производству изделий из проволоки, и может быть использовано в машиностроении - изготовлении пружин с фасонными концами, в частности на гибочных автоматах.

Известен способ навивки пружин с фасонными концами (см. а.с. N 1284643. МКИ B 21 F 3/027), в котором перед формированием спиральной части пружины производят отрезку проволоки с одновременной отгибкой ее концов.

В данном техническом решении имеются недостатки, заключающиеся в том, что навивка осуществляется после загибки ее концов, в результате чего положение концов пружины может оказаться не в одной плоскости, что не всегда допустимо. При данном способе нельзя получить пружину с фигурными концами, гиб которых расположен непосредственно около витков пружины.

Известен также способ для навивки пружин с фасонными концами (см. а.с. N 1151346 МКИ B 21 F 3/027), при котором проволоку в исходном положении инструмента подают до упора, отгибают первый конец, далее формируют спиральную часть пружины и отрезают готовую пружину, затем производят отгибку второго конца пружины.

Недостатком этого изобретения является то, что гибка концов пружины производится в разное время и в результате положение концов пружины может быть различным. При данном способе также нельзя получить пружину с фигурными концами, гиб которых расположен непосредственно около витков пружины.

Известен автомат для навивки пружин (см. а.с. N 1125083, МКИ B 21 F 3/027), содержащий смонтированные на станине механизмы зажима проволоки, навивки проволоки на оправку, механизм формообразования конца пружины и механизм отрезки.

Недостатком данного изобретения является то, что его технологические возможности ограничены, так как конструкция автомата выполнена таким образом, что гибка концов пружины производится до навивки пружины, в результате положение концов пружины после каждой навивки может быть различным. На данном автомате невозможно также изготавливать пружины с фигурными концами, близкими к виткам пружины, лежащими в одной плоскости, перпендикулярной оси пружины.

Наиболее близким по технической сущности является устройство для навивки пружин с фасонными концами (см. а.с. N 1326377, МКИ B 21 F 3/027), в котором навивку пружин выполняют по следующему циклу: вначале осуществляется подача проволоки до упора, навивка спиральной части пружины на оправку, отрезка концов пружины и перенос ее в зону формообразования, формирование концов пружины и сброс готового изделия. Устройство, осуществляющее этот способ, содержит смонтированные на станине механизм подачи проволоки, отрезное устройство, механизм переноса пружин из механизма навивки пружин на оправке в механизм формообразования концов и сбрасывания готового изделия.

В данном устройстве также имеются ограниченные технологические возможности, заключающиеся в том, что конструкция устройства выполнена таким образом, что отрезка проволоки производится на позиции навивки, после чего она передается в зону формовки. Фиксация навитой на оправке проволоки ненадежная и проволока может поворачиваться как в момент ее навивки, так и в момент переноса. В результате чего концы проволоки могут быть согнуты не в той плоскости, которая необходима. Конструкция данного устройства также не позволяет изготавливать пружины с фигурными концами, близкими к виткам пружины, лежащими в одной плоскости, перпендикулярной оси пружины, что не всегда допустимо.

Технической задачей, на решение которой направлено изобретение, является расширение технологических возможностей путем изготовления пружин с фигурными концами, близкими к виткам пружины, лежащими в одной плоскости и расположенных в плоскости, перпендикулярной оси пружины.

Средство достижения технического результата состоит в том, что навивку пружин с фасонными концами выполняют по следующему циклу: сначала производят подачу проволоки до упора, затем осуществляется навивка спиральной части пружины на оправку, перенос навитой пружины в зону формообразования, формирование одновременно двух концов пружины и отрезка правого конца, далее сброс готового изделия с оправки.

Устройство для осуществления способа состоит из смонтированных на инструментальной плите механизмов навивки пружины и сброса готового изделия, механизмов переноса, формообразования и отрезки, при этом механизм формообразования выполнен в виде двух матриц с ходом перемещения, равным размеру навитой пружины с учетом последующей формовки, на нижней матрице выполнены ловители в виде пазов, а механизм переноса выполнен в виде съемника-клина и держателя с ножом с ходом перемещения, равным размеру навитой пружины с учетом последующей формовки, средство для управления механизмами выполнено в виде кулачков.

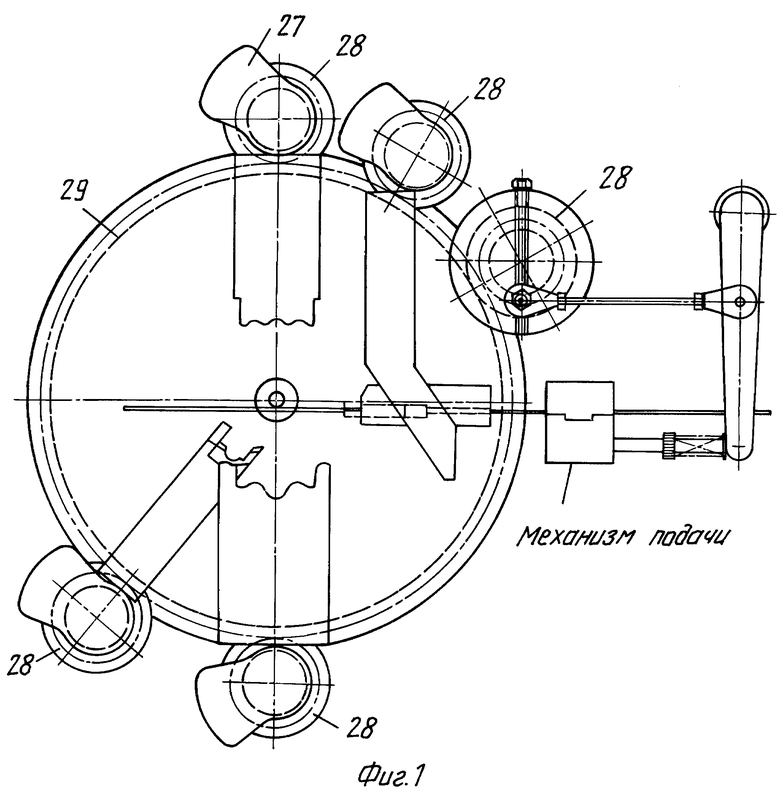

На фиг. 1 представлена схема способа навивки пружин с фигурными концами.

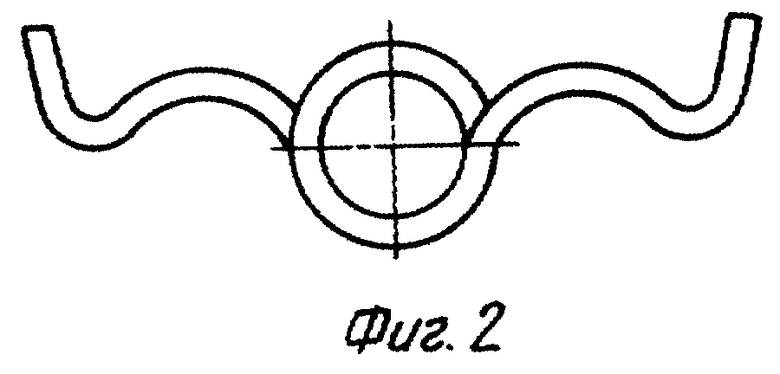

На фиг. 2 - эскиз пружины.

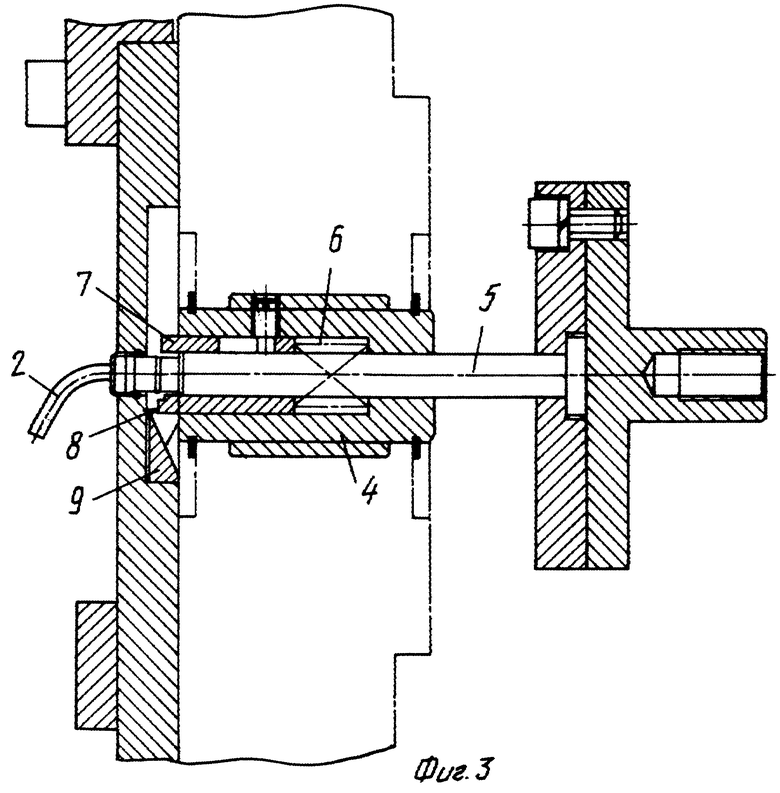

На фиг. 3 - механизм навивки проволоки на оправку и сброса навитой пружины.

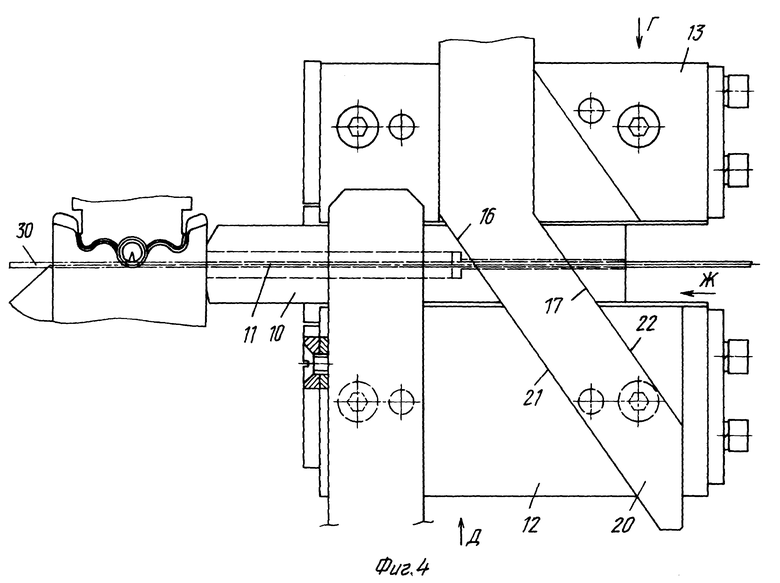

На фиг. 4 - механизм переноса, формообразования концов пружины и отрезка.

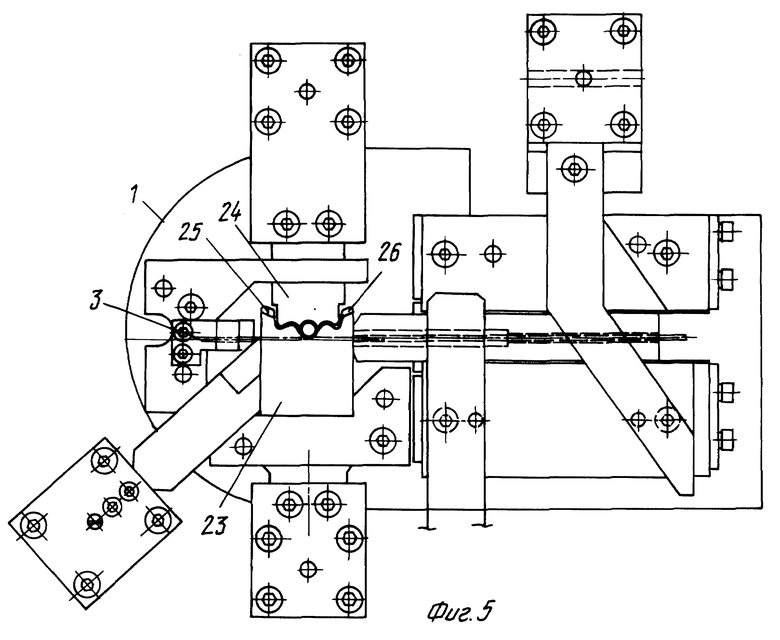

На фиг. 5 - общий вид устройства.

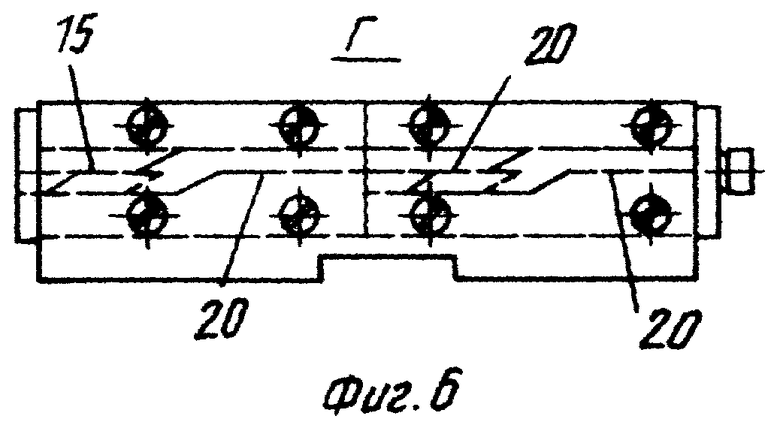

На фиг. 6 - вид Г на планку 11 фиг. 4.

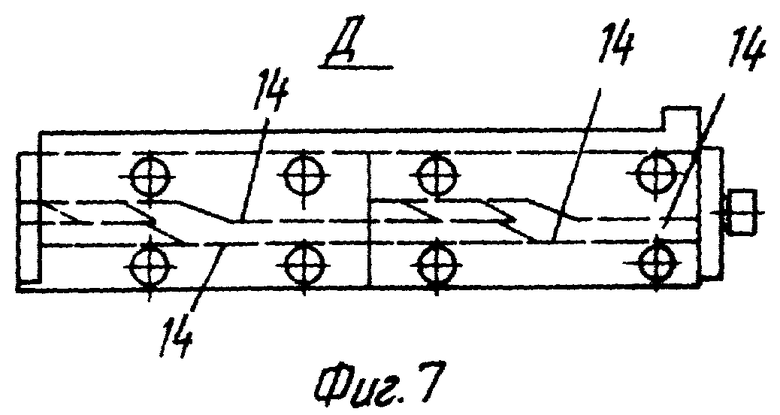

На фиг. 7 - вид Д на планку 10 фиг. 4.

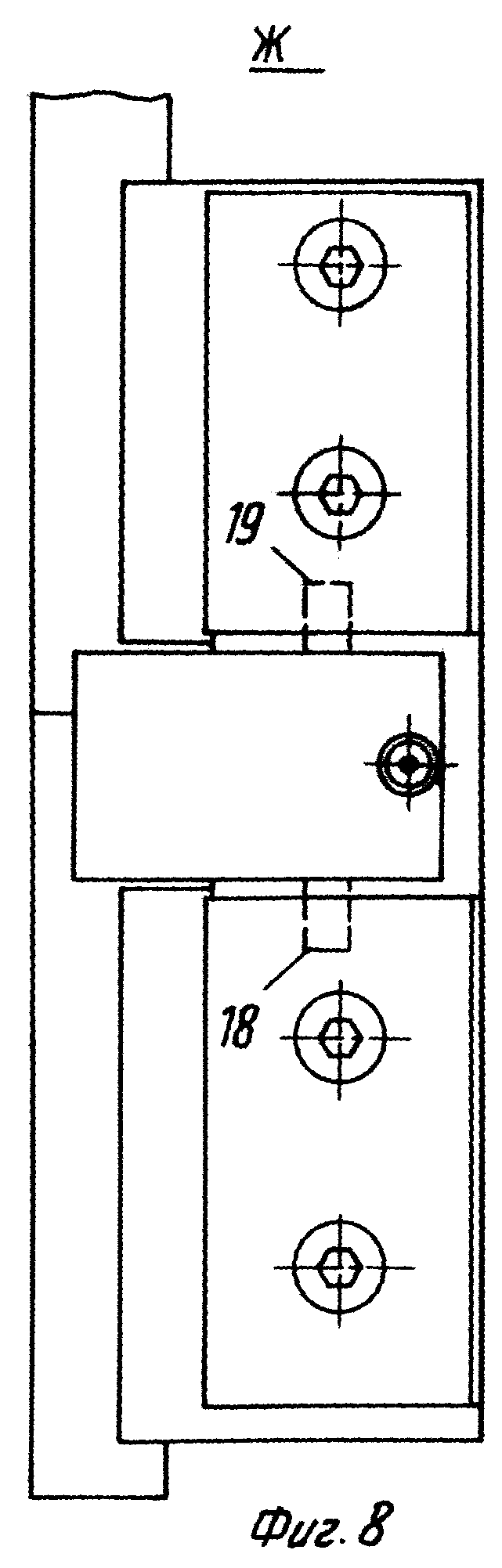

На фиг. 8 - вид по стрелке Ж на фиг. 4.

Устройство для навивки пружин с фигурными концами состоит из инструментальной плиты 1, на которой расположены механизм навивки и сброса готового изделия с накопителем 2 и упором 3, механизм формообразования концов пружины, переноса и отрезки.

Механизм навивки и сброса готового изделия состоит из вала-шестерни 4, в которой установлена ступенчатая оправка 5, с насаженной на нее подпружиненной пружиной 6 втулкой 7, выполненной с зубом 8. Сброс готового изделия в накопитель осуществлен при помощи съемника-клина 9 (см. фиг. 3).

Механизм переноса навитой пружины в зону механизма формообразования концов пружины и отрезки выполнен в виде съемника-клина и держателя 10 с ножом 11, перемещение которых осуществляется по направляющим планкам 12 и 13 со скосами 14 и 15, держателя со скосами 16, 17 и 18, 19 клина 20 со скосами 21 и 22 (см. фиг. 4, 6, 7, 8).

Механизм формообразования концов пружины и отрезки состоит из формообразующих матриц 23 и 24. На нижней матрице 23 выполнены ловители проволоки в виде пазов 25 и 26 (см. фиг. 5).

Механизм отрезки выполнен в виде ножа 11 с держателем 10. Перемещение осуществляется скосами 16, 17 и 18, 19 держателя с ножом по направляющим планкам на расстояние, равное размеру конца пружины относительно оси оправки с учетом последующего формообразования (см. фиг. 4, 8).

Механизм подачи проволоки, навивки пружины, переноса в зону формообразования, формирование концов пружины, отрезки и сброса готовой продукции приводятся в движение кулачковыми механизмами 27, которые в свою очередь получают перемещение через маленькие шестерни 28 от центральной шестерни 29 (см. фиг. 1), приводимой во вращение электродвигателем (не показано).

Устройство работает следующим образом. Выправленная проволока 30 (механизм правки проволоки не показан) подается в сторону механизма навивки через отверстие в держателе 10 и ноже 11 под оправкой 5 и зубом 8 втулки 7 до упора 3. В это время держатель 10 ножа 11 находится на расстоянии, позволяющем концу проволоки 30 свободно проходить между оправкой 5 механизма навивки, держателем 10 и ножом 11, а клин 20 находится в верхнем положении.

Затем начинается вращение вала-шестерни 4 вместе с втулкой 7, которая своим зубом 8 захватывает проволоку 30 и навивает ее вокруг оправки 5, при этом втулка 7 перемещается вправо (фиг. 4) под воздействием навиваемой проволоки 30 и сжимает пружину 6.

После окончания навивки втулка 7 с зубом 8 поворачивается на оправке 5 в сторону противоположной навивки и позволяет навитой проволоке 30 распружиниться, тем самым витки проволоки увеличиваются в диаметре и свободно "сидят" на оправке 5. Съемник-клин 9 подводится между навитой на оправке 5 проволокой 30 и инструментальной плитой 1, передвигая навитую на оправке проволоку влево (фиг. 5), а втулку 7 еще дальше вправо. Одновременно клин 20 двигается вниз и взаимодействует своим скосом 21 со скосом 16 в держателе 10, который перемещается влево на величину, равную размеру навитой пружины 30, относительно оси оправки 5 с учетом последующей формовки. При движении влево держатель 10 своими скосами 18 и 19 взаимодействует со скосами 14 и 15 направляющих планок 12 и 13, перемещается влево (вид Ж на фиг. 4) вместе с ножом 11, помогая при этом съемнику-клину 9 перемещать навитую на оправке 5 проволоку 30.

Затем формовочные матрицы 23 и 24 двигаются навстречу друг другу, производя формовку концов проволоки 30, причем сначала матрица 23 своими пазами 25 и 26 залавливает концы проволоки и отрезает ее правый конец.

После этого матрицы 23 и 24 расходятся, клин 20 двигается своим скосом 22 по скосу 17 держателя вверх и отводит держатель 10 с ножом 11 в исходное положение, оправка 5 перемещается вправо (фиг. 3), причем навитая на оправке проволока упирается на съемник-клин 9, снимается с оправки 5 и скатывается в накопитель. Затем оправка 5, втулка 7 с зубом, вращаясь вместе с валом-шестерней 4 возвращается в исходное положение.

Цикл навивки пружин повторяется.

Предлагаемое устройство для навивки пружин с фигурными концами, преимущественно устанавливаемое на универсально- гибочные автоматы с приводом от центральной шестерни, позволяет изготавливать пружины с фасонными концами большой длины, близкими к виткам пружины, лежащими в одной плоскости и расположенными в плоскости, перпендикулярной оси пружины, которые могут использоваться в автомобильной промышленности.

Изобретение относится к обработке металлов давлением, в частности к производству изделий из проволоки. Технической задачей, на решение которой направлено изобретение, является расширение технологических возможностей путем изготовления пружин с фигурными концами, близкими к виткам пружины, лежащими в одной плоскости и расположенными в плоскости, перпендикулярной оси пружины. Средство достижения технического результата состоит в том, что навивку пружин с фигурными концами выполняют по следующему циклу: сначала производят подачу проволоки до упора, затем осуществляют навивку спиральной части пружины на оправку, перенос навитой пружины в зону формообразования, формирование одновременно двух концов пружины и отрезка правого конца, далее сброс готового изделия. Устройство для осуществления способа состоит из смонтированных на инструментальной плите механизмов навивки пружины и сброса готового изделия, механизмов переноса, формообразования и отрезки, при этом механизм формообразования выполнен в виде двух матриц, на нижней матрице выполнены ловители в виде пазов, а механизм переноса выполнен в виде съемника-клина и держателя с ножом, средство для управления механизмами выполнено в виде кулачков. 2 с.п. ф-лы, 8 ил.

| Устройство для навивки пружин с фасонными концами | 1985 |

|

SU1326377A1 |

| Способ навивки пружин с фасонными концами | 1985 |

|

SU1284643A1 |

| Способ навивки пружин с фасонными концами | 1982 |

|

SU1151346A1 |

| Автомат для навивки пружин с фигурными концами | 1983 |

|

SU1125083A1 |

Авторы

Даты

2000-04-27—Публикация

1999-03-04—Подача