1

Изобретение относится к области холодной листовой штамповжи и МОжет быть использовано в приборостроении.

Известны многолозиционные шталтавоч«ые автоматы, содержащие последовательно устаяовлен.ные формообразующие и раз делительные штампы, матрицы которых -расположены на Неподвижном основании, а верхние и нижние пуансоны установлены с возможностью перемещения в вертикальной плоскости от .привода автомата. Однако на таких автоматах нельзя изготавливать полые детали с двусторонними фланцами, расположенньгми по высоте детали, .и обрезать эти флаНцы до заданных размеров.

Цель изобретения - обеспечение возможяостИ из:готовлен1ия полых деталей с двусторонними |фланц,ами, расположенными по высоте детали, и одновременной обрезки упомянутых фланцев до заданных размеров.

Предлагаемый автомат в отличие от известных снабжен попарно уста:навленными на разделительных рабочих позициях ползушкаМ.И, совершающими противоположно натравленные возвратно-поступательные движения в гаризонтальной плоскости относительно основания от привода автомата И несущими обрезные 1матрИЦЫ, выполненные разъемными и с двумя параллельно расположенными режущлми гранями, расстояние между :которыми

меньще расстояния между фланцами изготавливаемых деталей, а верхние и нижние пуансоны имеют возможность рабочего возвратнопоступательного перемещения между режуЩ1ИМЯ гранями матрицы совместно с шежду ними деталью.

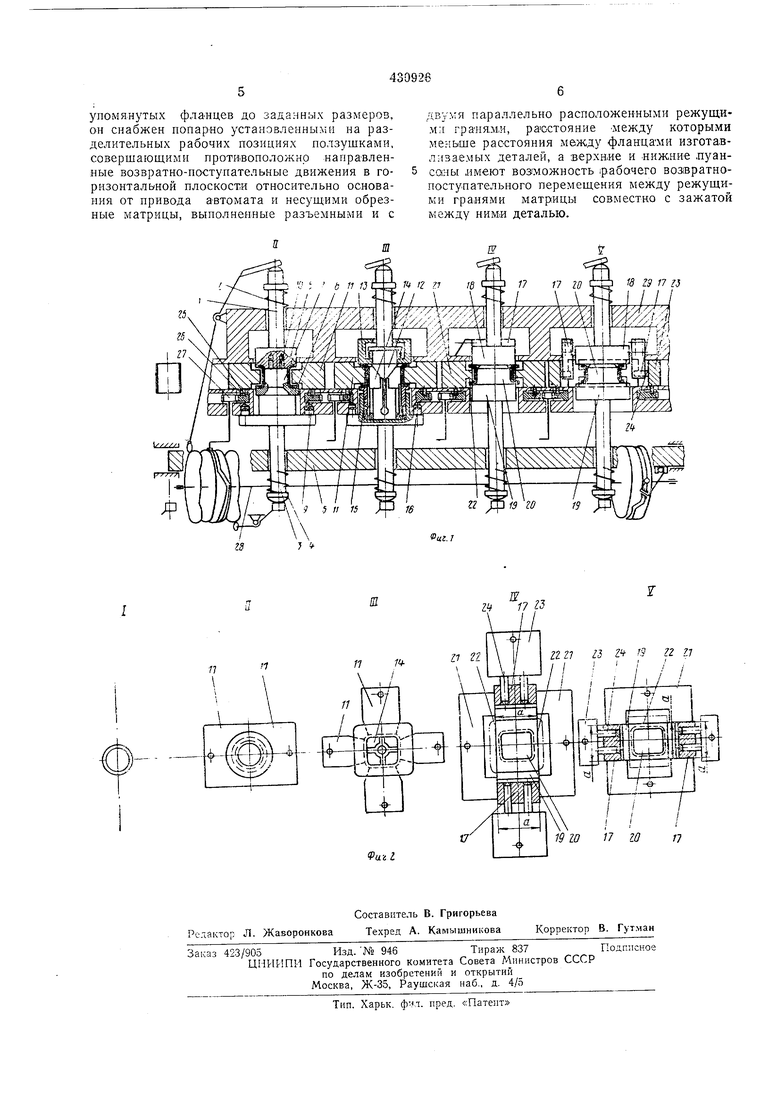

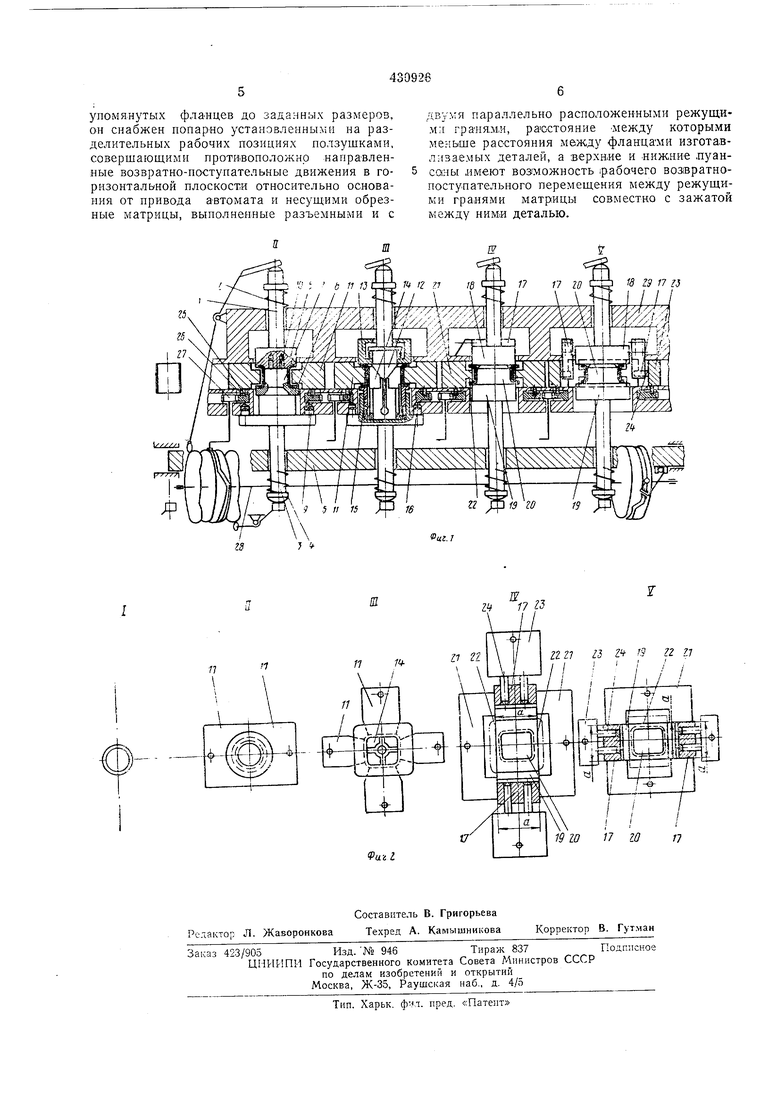

На фиг. .1 показана конструктивная схема опи1сываемого авто.мата в положении окончания формовки; на ф,ит. 2 - схема формовки и обрез1ка .каркаса катущ,ки в плане.

Загрузка штучных заготовок в автомат осуществляется в позл-щии I, IB позициях II- III - формовка каркаса катушки с двусторонними фланцам-и, а в позициях IV н V - обрезка фланцев до заданных размеров. Позиции пробивки отверстий в боошвых стенках кар.каса не показаны. Кулачкаво-рычажный вривод условно по.казан только для одной позиции.

В каждой рабочей позиции автомата установлены соответст1вующие обработке щтампы, верхние пуансоны / которых подпружинены пружиной 2, а нижние пуансоны 3 с пружиной 4 установлены в транспортирующем органе 5 на расстоянии, ра:в1но,м расстоянию между двумя сосе|днйми ра бочи1ми позициями. В позиции И верхний пуансон снабжен оправкой 6, а нижний - оправкой 7 с пояско.м 8 и щтифтами 9 и W, кроме того, в щтампе формовочной позиции II установлены две боновые ползушки 11, выполклющие роль формовочной матрицы. В позиции III рабочие части верхнего пуансона ср1абжены конусом 12 .и .п;ружииным дрил-симом 13, а рабочие части пуансона - цанговой оправкой 14, 1лруж ин:ным (ПрИЖимом 15 штифтами . Кроме того, в шта-м пе (позиция III) установлены четыре боковые толзушки //. Обреаные штампы, установленные щ позициях IV и V, со, .неподвижные упоры-пластины 17. Рабочне верхних пуансо}10в этих штампов выполнены (В виде нластин /5, а рабочие части нижннх пуансонов - в виде пластин 19 со съемными оправками 20. ПолзуШКи, выполняющие роль обрезных матриц 21, выполнены с двумя П 1раллельно расположенными режущими .гранями 22, расстояние между кото,рым:и меньше |расстоя;ння между флалцами дегали: В .к-аждой сорезной (позиции расположены псц дбржноающие ползущки 23 со штифтами 24. ЖаЖ|Дая рабочая позиция автомата снабжека шестернями 25 с профильным пазом, в который входят штифты 26, находящееся на нижних поверхностях рабочих матриц.

Шестерни -25 приводятся шестернями 27, связанными -с кулачкс1во-рычаж:-:ы.м приводом 28 автомата. Все рабочие ,штампь( размеще.ны .на ста.ннне 29.

.Работает автомат следующим образом. Верхний I/ ;И нижний 3 :пуансоны, а также боковые Ползушки и на штампе (позиция II) при своем совместном движении формуют из трубчатой за.готовки (позиция I) катущку, отгибая ее фланцы. На штампе в .Позиции III IB это время .происходит формовка прямоугольного каркаса катуш,ки. При этом фланцы каркаса сначала прижимаются пружинными прижимами 13 и 15 .верхнего и нижн&;-о пуансонов. При дальнейшем движении (верхнего пуансона его конус .12 ,гает цанговую оправку 14 нижнего пуансо.на и формует пряМОугольн.ик каркаса изнутри, одновременно боковые ползушки // обжимают форМуемый ка.ркас катушки снаруЖИ. Для того чтобы не завышать требования к точности перемещения транспортирующего органа 5 и к точности направляющих падВ гжных Пуансонов, штифты 9 .и 16 .нижних луансонов залавливаются перед начал-ом формовки отверстиями в станине 29, а штифты 10 залавливают верхний Пуансон / по его .отверстиям.

В иозиции IV происходит обрезка двух фланцев каркаса с одних параллельных сторон, а в позиции V - с других па.раллельных сторон. В упоры-пластн.нь 7, толщина которых а равна размеру каркаса катущки по обрезаемым фла.нцам, упираются с двух сторон СВОИМИ торцевымИ плоскостями раздз11Ж} ые обрезные матрицы 21 с режущим;: гранями 22, причем торцевые плоскости обрез.ных .атриц служат .Одно;временн э для зала.вл.ивапия по боковым ллоскостяМ и ,напра1ВлеН:Ия режущих Кромок торцевых .плоскостей рабочих пластин 18 -и 19 верхних и 1нижних .пуансонов.

Рабочие пластины /5 и 19 имеют толщину а, равную размеру каркаса катущки по обрезаемым фланцам. После залавл.ивания происходит окончательное смыкание верхнего и нижнего пуансонов так, что режущие гранн 22 обрезных матриц оказываются между обрезаемыми фланцами каркаса, зажатого между рабочи.м.и иластинам1Н верхнего и нижнего jnyaiHCOHOB. В результате дальнейщего движе.ния сомкнутого комплекта каркас-1пуансоны вверх и вниз относительно режущнх грансГ обрезных матриц в позициях IV и V происходит обрезка фланцев. После окончания обрезки фланцев к обрезанной детали между ее фла.нцами вводятся (через упоры-пластины 17) штифты 24 поддерживающих ползущек 23, а обрезные матрицы 21 отводятся. Боковые ползущки // штампов в позициях II и III остаются сомкнутыми и выполняют роль поддержки обработанного в этих штампах каркаса. Верхние / и нижние 3 пуансоны всех штампов, дв.нгаясь дальше, расходятся под действием пружин 2 и 4. Каркасы остаются на боковых ,и лоддерЖИБающих ползушках, а все нижние луансоны Д|виж;ением транспортирующего орга.на 5 перемещаются в предыдуЩую рабочую (ПОЗИЦИЮ и оказываются,иа.д приводными рычагами этих позиций. Кулачковорычажный привод 28 через рычаги подает -Нижние ползущки вверх, и оправки рабочих частей нижних пуансонов входят в отверстие каркаса, находящегося в этой позиции. ПрИ этом цанговая оправка 14 (позиция III) в этом положении (без разжпм.ного конуса) имеет размер, позволяющий ей входить в отверстие каркаса на предыдущем приспособле.нии (позиция II). Затем боковые и поддержнвающ1ие иолзушки расходятся и позволяют каркасу, надетому на оправ-ку рабочей части нижнего пуансона, уйти вииз.

Трансг орт-ирующий оргам возвращает все нижн.ие етуансоны с .каркасами, 1надетым,и на оправку их рабочих частей, на соответствующие рабочие позиции. Цикл обработки повторяется.

Последовательность движений подвижных ползущек и транспортирзющего органа обеспечивается кулачково-рычажным приводом 28 через нриводные рычаги, щестерни 27 и проф|ильные пазы щестерен 25.

Предмет изобретения

Многопозициониый щтамповочный автомат, содержаш,ий Последо1вательн-о установлен.ные формообразующие и разделительные штампы, матрицы которых расположены на неподвижном основании, а верх.н1ие и нижние пуансоны установлены с возможностью перемещения в вертикальной плоскости от привода автомата, отличающийся тем, что, с целью обеспечения возможности изготовления полых деталей с двусто.ронними фла-нцами, расположенными по высоте детали, и одновременной обрезки

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для профильной обрезки концов труб | 1984 |

|

SU1202755A1 |

| Штамп совмещенного действия | 1977 |

|

SU660765A1 |

| Штамп для отбортовки полых корпусных деталей | 1983 |

|

SU1110516A1 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп для формовки и обрезки выводов радиоэлементов | 1984 |

|

SU1228324A1 |

| БНЬ..К ОТЕКАШТАЛ1П для | 1970 |

|

SU260368A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Штамп для пробивки в полых деталях отверстий | 1986 |

|

SU1388149A1 |

Авторы

Даты

1974-06-05—Публикация

1971-04-16—Подача