Изобретение относится к способам получения серы из газов, содержащих диоксид серы, и может быть использовано для комплексной очистки технологических газов и утилизации серы, главным образом, в металлургической промышленности, а также и на предприятиях других отраслей, где имеются "крепкие" содержащие диоксид серы до 40 объемн. и "слабые" содержащие до 7 объемн. газы.

Существующие технологии для очистки газов от SO2 с получением элементной серы предназначены либо для переработки "крепких", либо для переработки "слабых" газов.

Способ, применяющийся для одновременной (комплексной) переработки таких газов, неизвестен.

Наиболее близким к предлагаемому изобретению является способ очистки кислородсодержащих газов от диоксида серы, рекомендованный для "слабых" газов, содержащих SO2 до 7 об.

Суть процесса заключается в следующем: отходящий технологический газ, содержащий SO2, поступает в скруббер Вентури для поглощения диоксида серы. Очищенный газ сбрасывается в атмосферу, а контактный раствор поступает на регенерацию в хемосорбер сероводорода колонно-барботажный аппарат газлифтного типа. Сероводород, поступающий из генератора, получают путем гидрирования элементной серы. Контактный раствор, содержащий серу, направляют на стадию флотации и декантации с последующим фильтрованием суспензии. Регенерированный раствор поступает на стадию хемосорбции SO2. Процесс проводят при рН 4,2-6,5, температуре 20-70оС и мольном отношении H2S:SO2, равном 1,5-4,0. В качестве контактного раствора используют буферный аммиачный раствор, представляющий собой раствор окиси или гидроокиси титана, или алюминия, или кремния во фтористоводородной кислоте (0,1-20.10-2 моль/л).

Недостатком рассмотренной технологии является то, что она не позволяет осуществить переработку "крепких" содержащих 8-40 объемн. SO2газов.

Целью изобретения является разработка новой эффективной технологии комплексной переработки "крепких" и "слабых" газов.

Поставленная цель достигается посредством использования "крепких" SO2-содержащих газов для получения сероводорода путем взаимодействия SO2с углеводородным газом в присутствии катализатора с последующим применением образующегося сероводородного газа для восстановления в жидкой фазе "слабых" SO2-содержащих газов. Процесс осуществляется при трех режимах, создаваемых путем изменения соотношения Н2S:SO2 в подаваемых газах, а именно, 0,4-0,6, 0,9-1,1; 2-4.

Восстановление диоксида серы сероводородом в жидкой фазе протекает по реакции Клауса.

Согласно литературным данным и исследованиям, реакция Клауса в жидкой фазе проходит через следующие стадии:

15SO2+15H2S _→ 15HSO

4HSO

4HSO

6HSO

S4O

2S4O

2S9O

S9O

SO

8S2O

15SO2+30H2S _→ 45S+30H2O (11)

Реакции (1, 2, 5, 8) могут протекать в хемосорбере SO2 (1, рис. 1), причем, наличие тиосульфат-иона в растворе способствует связыванию растворенного SO2 в комплексе [SO2.S2O32-] Количество комплекса зависит от величины рН раствора [4] Реакции (3-10), в основном, протекают в хемосорбере Н2S (2, черт. ). Лимитирующей стадией является стадия (10), завершение которой необходимо для полного протекания процесса в соответствии с реакцией Клауса (11).

Проведение процесса в соответствии со схемой (1-10) осуществляется при трех режимах:

Первый режим "обратный Клауc" связан с наработкой необходимого количества тиосульфата в растворе в соответствии с реакцией (3), оптимальное соотношение для которой Н2S:SO2 1:2.

Второй режим "полу-Клаус" характеризуется одновременным образованием тиосульфат-иона и элементной серы. Описывается уравнениями (1-9), сумма которых дает стехиометрию Н2S:SO2 1:1.

Третий режим "прямой Клаус" реализуется по реакции (11) с образованием элементной серы. Оптимальное соотношение Н2S:SO2 для данного режима 2:1.

Как "обратный Клаус", так и "полу-Клаус" приводят к дрейфу состава раствора и величины рН. Следовательно, данные режимы не могут быть реализованы как угодно долго. В среднем за цикл длительностью τ среднее соотношение Н2S: SO2 должно быть равно 2.

Таким образом, для осуществления жидкофазной стадии процесса необходимо циклическое изменение режимов, позволяющее, с одной стороны, поддерживать концентрацию тиосульфат-иона необходимой величины, а с другой, обеспечивать уровень высокой очистки газов от диоксида серы. Такое циклическое изменение режимов процесса является принципиальным и существенным, позволяющим также исключить операцию добавления тиосульфата аммония на стадии приготовления контактного раствора, а нарабатывать его в ходе осуществления процесса очистки. Следует отметить, что тиосульфат аммония является дешевым, но дефицитным реактивом, выпускаемым промышленностью в виде водного 33%-ного раствора в ограниченном количестве.

Режимы проведения процесса с созданием соотношения Н2S:SO2 в подаваемых газах на жидкофазную стадию равным 0,5; 1,0; 2,0 позволяют упростить проведение процесса получения сероводорода из "крепких" SO2-содержащих газов, используемых в предлагаемой технологии. Процесс проводят при температуре 650-800оС и времени контакта 2-7 с, осуществляя его так, что при этом происходит полное (12) или частичное (например, по уравнению (13)) восстановление SO2 до сероводорода.

4SO2+3CH4_→ 4H2S+3CO2+2H2O (12)

4SO2+15CH4_→ 2H2S+1,5CO2+H2O+2SO2 (13) "Крепкие" SO2-содержащие газы, как правило, содержат кислород до 15 объемн. В связи с этим, для получения необходимого количества Н2S регулировка процесса восстановления SO2 осуществляется за счет изменения количества подаваемого метана или природного газа. Т. е. чтобы получить меньшее количество Н2S, для создания режимов "обратного Клауса" и "полу-Клауса", нужно уменьшить подачу газа восстановителя (метана или природного газа) в 3 и 2 раза, соответственно, относительно режима "прямого Клауса". Таким образом, использование режима "обратного Клауса" и "полу-Клауса" позволяет сократить расход восстановителя (метана или природного газа) примерно в 1,5 раза относительно режима "прямого Клауса".

П р и м е р 1 (для режима "прямой Клаус"). В реактор загружается катализатор активная окись алюминия (А-1). На вход в реактор на разогретый катализатор подается смесь газов: диоксида серы (1,0-30 об.), метана (1,25-38 об. ), кислорода (0,5-15 об.) и азота (остальное). Время контактирования газа с катализатором составляет 2-7 с; температура процесса 650-800оС. При этом происходит восстановление диоксида серы до сероводорода.

П р и м е р 2 (для режима "полу-Клаус"). Так же, как и в примере 1, но на вход в реактор подается смесь газов, в которой метана 1,0-30 об.

П р и м е р 3 (для режима "обратный Клаус").

Так же, как и в примере 1, но на вход в реактор подается смесь, в которой метана 0,7-20 об.

П р и м е р 4(полная технология). На вход в установку (абсорбер SO2) подается смесь газов с содержанием диоксида серы 5% на вход в генератор получения сероводорода смесь газов, как в примере 3. Через 8-10 часов режим работы генератора сероводорода переключается на вариант, приведенный в примере 2. По достижении 20-25 часов непрерывной работы установки генератор сероводорода переключается на режим, приведенный в примере 1.

Таким образом, подводя итог вышеописанному, можно сделать следующий вывод: использование "крепких" SO2-содержащих газов для получения сероводорода и последующего его использования в процессе жидкофазной очистки от SO2 "слабых" газов, в одной технологии комплексной очистки приводит к необходимости осуществления процесса в циклическом режиме.

Рекомендуемые циклические режимы работы были проверены для генератора Н2S на лабораторной и укрупненной лабораторной установке производительностью 100 л/ч.

Для жидкофазной стадии эксперимент проводился на опытно-промышленной установке производительностью 1000 м3/ч.

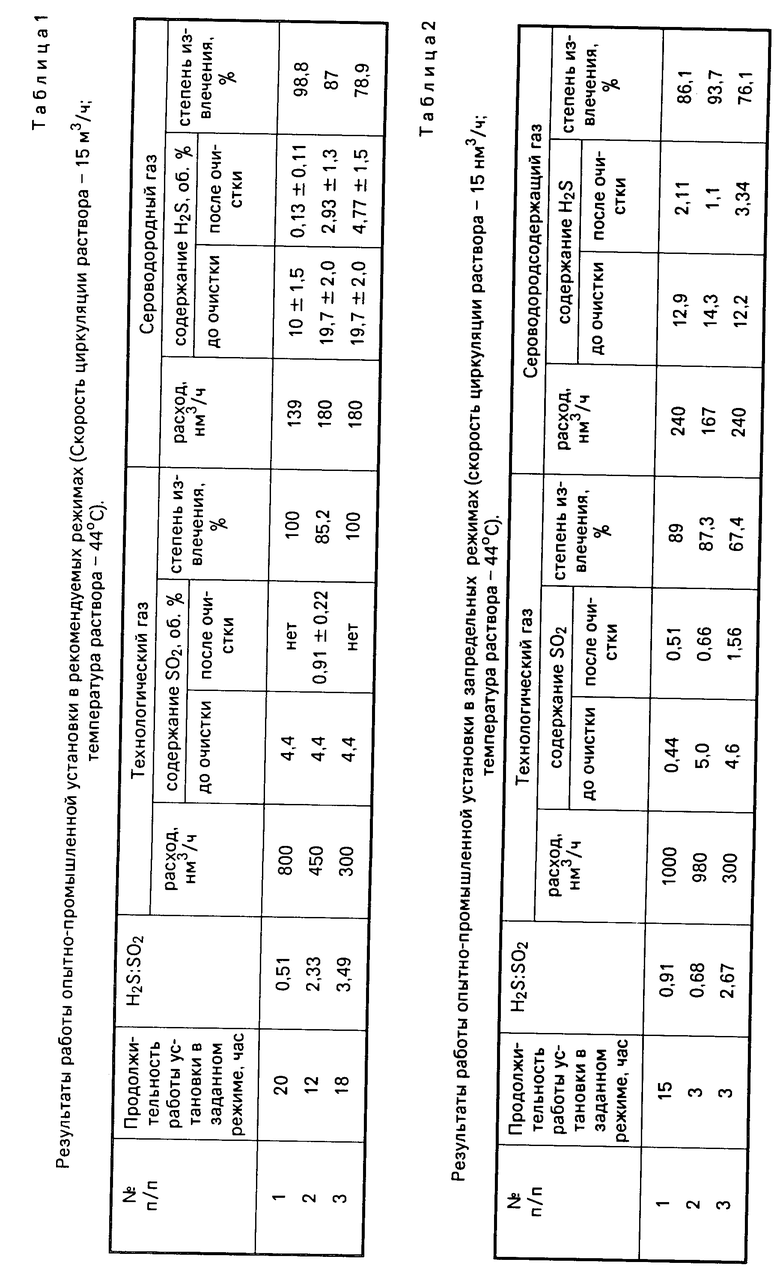

Результаты экспериментов по одному из опытных пробегов приведены в табл. 1. Во время пробега расходы технологического и сероводородного газов при постоянной скорости циркуляции раствора в контуре выбирались такими, чтобы можно было последовательно реализовать режимы "обратного Клауса", "полу-Клауса" и "прямого Клауса".

Как следует из таблицы 1, полученный устойчивый режим работы установки наблюдается при среднем за пробег соотношении Н2S:SO2 равном

2,01, где τ общее время пробега, ч;

2,01, где τ общее время пробега, ч;

τi время работы установки в одном из режимов, ч;

аi величина отношения Н2S:SO2 за время τi.

Отметим, что во время опытного пробега (50 ч) величина рН контактного раствора сохранялась на постоянном уровне и была равна ≈ 4,2.

В табл. 2 приведен пример работы установки в запредельных режимах, когда нарушалось условие Στiai/τ ≈ 2,0. На основании представленных результатов

1,14.

1,14.

Т. е. среднее стехиометрическое соотношение Н2S:SO2 за пробег меньше 2. Это привело к снижению степени поглощения и, в связи с этим, к дальнейшему прекращению эксперимента.

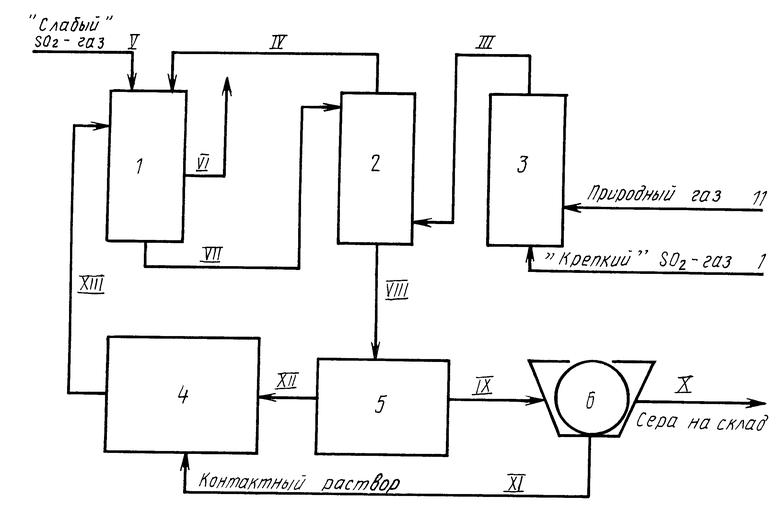

На основании полученных результатов предлагается следующая технологическая схема одновременной комплексной очистки "крепких" и "слабых" газов, содержащих диоксид серы, которая приведена на черт. В соответствии со схемой очищенный от пыли "крепкий" SO2-содержащий газ (1) после электрофильтров поступает в генератор (3, черт.), сюда же в качестве восстановителя подается метан (11) или продукты его конверсии (СО2 + Н2), или другой углеводородный газ в соотношении к SO2, равном 1,0-1,25 (табл. 3). Реакция получения сероводорода протекает в слое катализатора, в качестве которого используется активная окись алюминия, а также может применяться стандартный алюмо-кобальт-молибденовый катализатор, или любой другой, применяющийся в процессах гидрообессеривания нефти.

При этом кислород, присутствующий в "крепких" металлургических газах в количестве от 3 до 15 об. также реагирует с метаном:

O2+  CH4_→

CH4_→  CO2+H2O. (14)

CO2+H2O. (14)

Следует отметить, что в процессе получения Н2S для случаев осуществления режимов "полу-Клауса" и "обратного Клауса" наряду с Н2S могут образовываться СOS, CS2. В связи с этим, процесс получения Н2S необходимо проводить при температуре 550оС и времени контакта 2-7 с. В результате, нежелательные примеси будут подвергаться каталитическому гидролизу

COS+H2O _→ H2S+CO2 (15)

CS2+2H2O _→ 2H2S+CO2 (16) В процессе нет ограничений на концентрацию подаваемого SO2.

Характерно, что в одном аппарате происходит полная переработка SO2, содержащегося в "крепких" газах. Газовый поток из генератора сероводорода, содержащий 15-30 об. Н2S (III), поступает на стадию жидкофазной каталитической очистки в хемосорбер Н2S (2), где контактирует с потоком раствора (YII), поступающего из хемосорбера SO2 и содержащего абсорбированный диоксид серы из "слабых" газов. В хемосорбере Н2S протекает реакция Клауса с образованием элементной серы. Раствор (YIII), содержащий серу, поступает в емкость (5), где происходит его декантация; осветленный раствор (ХII) возвращается в бак подготовки контактного раствора (4); суспензия серы (IX) подается на фильтр (6).

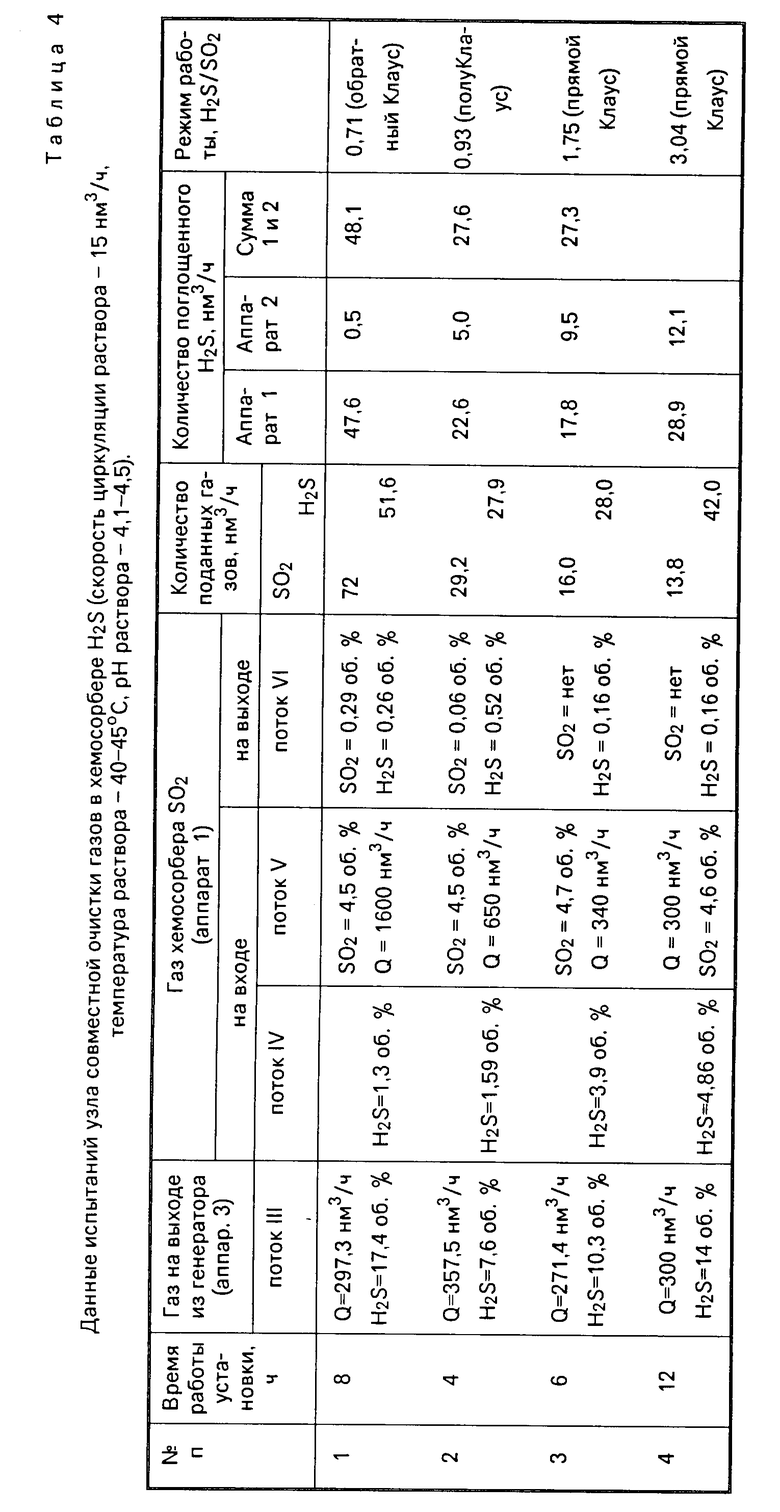

В схеме жидкофазной стадии очистки имеется узел совмещенной очистки газа. Газовый поток (IY), содержащий остаточные количества сероводорода, подается не в печь дожига, как это предусмотрено в прототипе, а направляется в аппарат хемосорбер SO2. Это позволяет повысить степень использования сероводорода и, соответственно, степень очистки газа, достигая при этом санитарных норм как по SO2, так и по Н2S. Данные по совместной очистке газа в хемосорбере SO2 (I) приведены в табл. 4. Анализ этих данных показывает, что при использовании хемосорбера SO2 (I) в качестве узла совмещенной очистки газов от SO2 и H2S можно достичь существенного эффекта по степени использования сероводорода, а именно: при режиме "обратный Клаус" с 92,2% до 83,2% при режиме "полу-Клаус" с 81% до 98,9% при режиме "прямой Клаус" с 64% до 97,5%

Особо важное значение получаемый положительный эффект имеет при осуществлении режима "прямой Клаус", что отражают полученные значения колонки 9 табл. 4. Все значения, приведенные в табл. 4, являются средними за рассматриваемые временные циклы работы установки: 8, 4, 6 ч.

Во всех приведенных примерах (табл. 2-4) при испытаниях предлагаемой технологии использовался водный контактный раствор на основе фосфатов аммония, содержащий тиосульфат аммония и катализатор ИК-27-1 на основе соединений кремния [5]

Наличие катализатора, специальный подбор циклических режимов проведения процесса в сочетании с изменением последовательности направления потоков газа обеспечивают полное поглощение диоксида серы и сероводорода, позволяя тем самым решить проблему комплексной очистки "крепких" и "слабых" металлургических газов с переработкой их в элементную серу.

Предлагаемый способ одновременной комплексной переработки газов имеет ряд отличительных признаков:

1. Одновременная комплексная очистка от диоксида серы "крепких" (концентрация SO2 8-40 об.) и "слабых" (концентрация SO2 1-7 об.) газов, причем, очистка "крепких" газов осуществляется путем восстановления SO2 с последующим его использованием на стадии жидкофазной очистки "слабых" газов.

2. Проведение процесса очистки а циклическом режиме путем изменения соотношения Н2S:SO2 0,4-0,6; 0,9-1,1; 2-4 в подаваемых газах.

3. Необходимость поддержания стехиометрического соотношения Н2S:SO2≈ 2 только в среднем за цикл.

4. Наработка необходимого количества тиосульфата аммония осуществляется непосредственно в процессе очистки при соотношении Н2S:SO2 1:2.

Способ обладает рядом преимуществ по сравнению с прототипом:

1. Режимы проведения процесса позволяют осуществлять наработку тиосульфата непосредственно в ходе процесса без предварительного добавления его в контактный раствор.

2. Процесс дает возможность повысить степень использования сероводорода за счет наличия в схеме узла совмещенного поглощения SO2- и Н2S-газов.

Таким образом, перечисленные отличительные признаки, в совокупности с преимуществами процесса позволяют считать предлагаемое решение обладающим существенными отличиями. Наличие существенности отличий подтверждается примерами, таблицами, технологической схемой и данными, приведенными в тексте описания предлагаемого изобретения.

Использование предлагаемого изобретения для переработки SO2-содержащих газов позволяет улучшить экологическую ситуацию в промышленной зоне и получить важный народно-хозяйственный продукт серу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1994 |

|

RU2081816C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1992 |

|

RU2040464C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВ ОТ SO И ASO | 1993 |

|

RU2077932C1 |

| Способ очистки выбросных газов от оксидов серы и азота | 1991 |

|

SU1834695A3 |

| СПОСОБ ОЧИСТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | 1988 |

|

SU1823379A1 |

| СПОСОБ ДОЖИГАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2003 |

|

RU2232129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1992 |

|

RU2041162C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА СЕРЫ | 1990 |

|

RU2031696C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

Изобретение относится к способам получения серы из газов, содержащих диоксид серы, и может быть использовано для комплексной очистки газов и утилизации серы, главным образом, в металлургической промышленности, а также на предприятиях других отраслей, где имеются "крепкие" содержащие диоксид серы до 40 об. и "слабые", содержащие до 7 об. газы. Способ заключается в том, что "крепкие" SO2 -газы используют для получения сероводорода, с последующим применением его для восстановления "слабых" SO2 -содержащих газов в жидкой фазе, причем восстановление осуществляется циклически при трех режимах, создаваемых путем последовательного изменения соотношения H2S:SO2 в подаваемых газах, а именно 0,4-0,6; 0,9-1,1; 2-4, так, что его усредненное значение за весь цикл остается близким к 2. 1 з. п. ф-лы, 4 табл. 1 ил.

2. Способ по п. 1, отличающийся тем, что восстановление диоксида серы до сероводорода осуществляют путем взаимодействия его с природным газом в присутствии катализатора и при соотношении SO2 CH4 1,0:1,25.

| Ермакова А., Кириллов В.А., Кундо Н.Н., Лукьянов Б.Н., Пай З.П | |||

| Жидкофазные абсорбционно-каталитические методы сероочистки отходящих газов предприятий металлургии и энергетики | |||

| - ЖВХО им.Менделеева | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| - том XXXV | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-27—Публикация

1991-02-28—Подача