цирования достаточно только извлечь огнеупорную пробку, перекрывающую входное отверетие соответствующей огнеупорной трубки.

Конструкция ковша позволяет в случае необходимости быстро замеиять любой элемент (трубка, ячейки и др.)Эти особенности конструкции ковша дают возможность повысить производительность труда ири внепечной обработке различных расплавов.

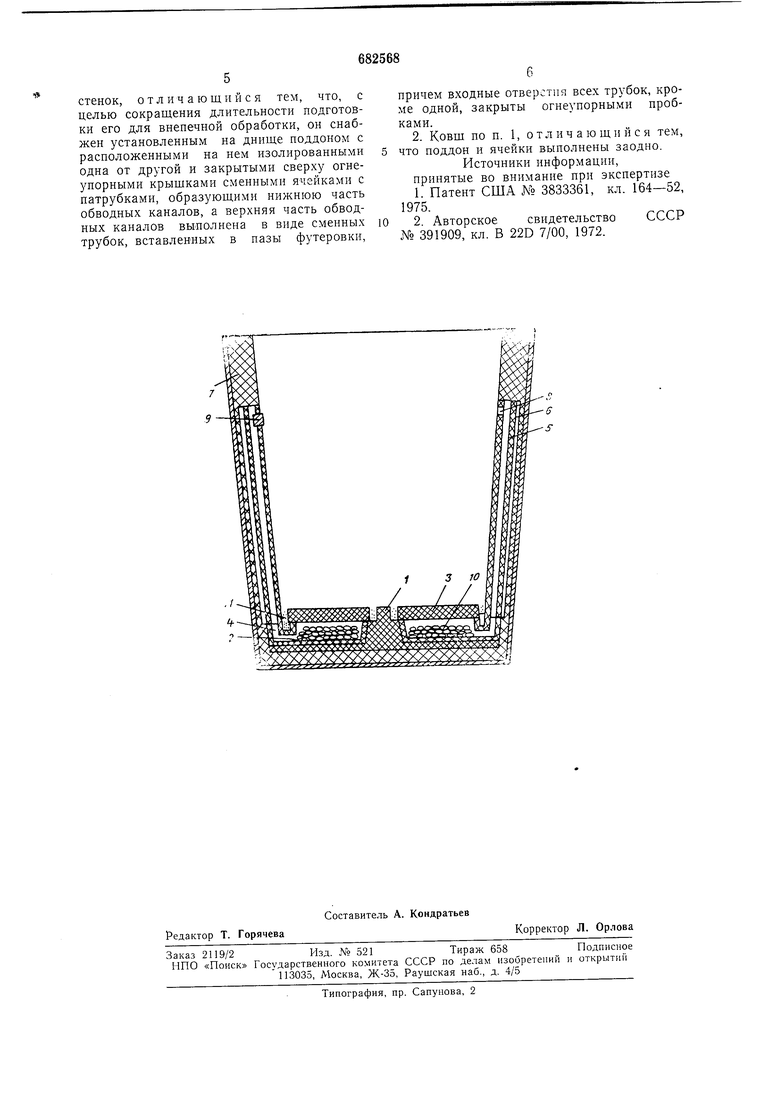

На чертеже показан предлагаемый ковш.

В нижней части ковш имеет поддон 1,на котором расположены изолированные одна от другой ячейки 2. Поддон 1 и ячейки 2 могзт быть выполнены из огнеупорного материала или из металла, облицованного слоем огнеупорного материала.

Количество ячеек может быть 2-4 и более в зависимости от емкости ковша, химсостава обрабатываемого расплава, типа присадок и других факторов.

Каждая ячейка 2 закрыта сверху огнеуиорной крышкой 3, выполненной, например, из легковесного шамота или другого легкого огнеупорного материала.

Все ячейки 2 имеют патрубки 4, торцы которых соединеиы с нижней частью сменных огнеупорных трубок 5, вставленных в пазы 6 футеровки 7. Таким образом, обводные каналы выполнены составными, т. е. нижняя часть каждого обводного канала образована патрубком 4 ячейки 2, а верхняя - сменными огиеупорными трубками 5.

Все сменные трубки 5 имеют в верхней части входные отверстия 8, причем в.ходиые отверстия 8 всех трубок, кроме одной, снабжены огнеуиорными пробками 9.

Наличие огнеупорных пробок 9, перекрывающих входные отверстия смеииых трубок, позволяет предотвратить контакт жидкого металла с нрисадками, расположенными в соответствующих ячейках при заполнении ковша. Такой контакт и сответственно взаимодействие может быть только с присадками, расположенными в одной из ячеек, которая посредством патрубка соединена с трубкой, выполненной без огнеупорной пробки.

Внепечная обработка, например модифицирование чугуна магнийсодержащими нрисадками, осуществляется в даииом ковнлс следующим образом.

В ячейке 2 укладывают присадки 10, в каждую ячейку 2 дозу, иеобходимую для обработки порции металла, равной объему одного ковша.

Все ячейки 2 укладывают на поддон 1. Для того, чтобы ячейки 2 ирочно удерживались на поддоне 1, их можно с нижней стороны покрыть слоем быстросохнущего связующего. Ноддон 1 с ячейками 2 опускают на дно ковша, после чего вставляют сменные трубки 5 в пазы 6 футеровки 7.

Все ячейки закрывают огнеупорными крышками 3 и заподлицо с верхним уровнем крышек засыпают слой формовочной смеси 11, имеющий минимальную влажиость.

После иросушки в полости ковша заливают жидкий металл. Когда уровень металла превышает нижний уровень входного отверстия 8, он постуиает по трубке и иатрубку в одну из ячеек и возбуждает реакцию модифицирования жидкого металла. Под действием паров магния и архимедовых сил на нижнюю плоскость огнеупорной крышки она всплывает. Происходит модифицировапие всего объема жидкого металла магнийсодержащими присадками, причем нары магния из наиболее благоириятиого иижнего положения пронизывают всю толшу жидкого металла, что соответствз-ет

существенному повышению усвояемости присадок.

Присадки, расположеиные в других ячейках, не взаимодействуют с жидким металлом, так как все ячейки изолироваиы одна

от другой, а входные отверстия всех огнеупорных трубок, которые соединены с натрубками соответствующих ячеек, перекрыты огнеупорными пробками 9. Для осуществления нового цикла модифицироваиия извлекают огнеупорную пробку 9, которая оерекрывает входное отверстие следующей трубки, и заливают в полость ковша новую порцию жидкого металла. Когда уровень металла в ковше превышает нижний уровень входного отверстия огнеупорной трубки, он поступает по огпеупорной трубке и патрубку в очередную ячейку с присадками. Г1од действием паров магния и архимедовых сил на нижнюю

илоскость огнеупорной крышки она всплывает и ироисходит модифицироваиие всего объема жидкости металла присадками, расположенными в данной ячейке.

По окончании 2-4 и более циклов (в зависимости от количества ячеек) ячейки с

поддоном заменяют новыми, а остальные

операции осуществляют, как указано выше.

В случае необходимости замеияют трубки

и отдельные ячейки.

Применение этой конструкции ковша позволяет сократить время, необходимое для подготовки ковша, и за счет этого повысить производительиость труда ири виеиечной обработке расилавов различными лрисадками: десульфурации, глобуляризации графита, рафинирования железоуглеродистых сплавов всевозможными легкими испаряющимися присадками, модифицирования цветных сплавов и др.

Формула изобретения

1. Ковш для внепечной обработки расплавов, содержащий футерованный кожух с днищем, обводными каналами в футеровке

стенок, отличающийся тем, что, с целью сокращения длительности подготовки его для внепечной обработки, ои снабжен установленным на днище поддоном с расположенными на нем изолированными одна от другой и закрытыми сверху огнеупорными крыщками сменными ячейками с патрубками, образующими нижнюю часть обводных каналов, а верхняя часть обводных каналов выполнена в виде сменных трубок, вставленных в пазы футеровки.

причем входные отверстия всех трубок, кроме одной, закрыты огнеупорными пробками.

2. Ковщ по п. 1, отличающийся тем, что поддон и ячейки выполнены заодно. Источники информации,

принятые во внимание при экспертизе

1.Патент США № 3833361, кл. 164-52, 1975.

2.Авторское свидетельство СССР № 391909, кл. В 22D 7/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковш для внепечной обработки расплавов | 1979 |

|

SU869964A1 |

| Устройство для обработки расплавов присадками | 1986 |

|

SU1342926A1 |

| Устройство для обработки жидкогоМЕТАллА пРиСАдКАМи | 1979 |

|

SU846562A1 |

| КОВШ для МОДИФИЦИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ | 1973 |

|

SU391906A1 |

| Чайниковый ковш для модифицирования железоуглеродистых сплавов | 1986 |

|

SU1371972A1 |

| Ковш для внепечной обработкиРАСплАВОВ | 1979 |

|

SU804694A1 |

| Ковш для обработки расплавов присадками | 1978 |

|

SU854588A1 |

| Устройство для ввода магнийсодержащих реагентов в расплав | 1983 |

|

SU1082829A1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВВЕДЕНИЯ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ В ЖИДКИЙ МЕТАЛЛ | 1990 |

|

RU2047659C1 |

| Литниковая система | 1979 |

|

SU846063A1 |

Авторы

Даты

1979-08-30—Публикация

1977-06-21—Подача