1

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофр в валках профилегибочного стана.

Целью изобретения является повышение качества профилей за счет обеспечения точности геометрических размеров профилей.

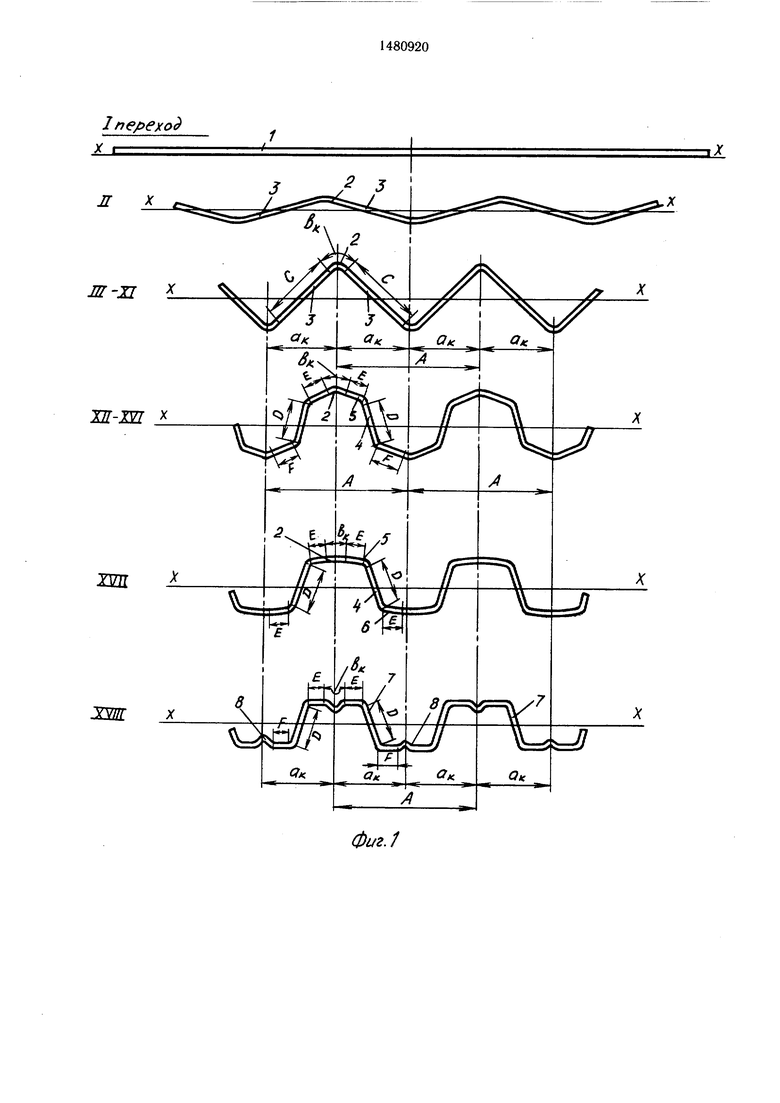

На фиг. 1 представлена схема формовки гофрированного профиля; на фиг. 2 - схема переформовки гофр уголковой формы на трапециевидные заданной формы; на фиг. 3- узел I на фиг. 2.

При формовке профиля первоначально из исходной заготовки 1 во II-XI технологических переходах формообразуют промежуточный гофрированный профиль с гофрами уголковой формы. При этом длина Ь Ь-к мест 2 изгиба равна длине развертки дополнительных гофр, т.е. ВХ 2ЬК, + ЬХг, а ширина С полок 3 равна суммарной ширине (C D + E + F) боковой 4 и примыкающих к ней участков горизонтальных 5 и 6 стенок основных гофр 7. Формообразование уголковых гофр осуществляют до достижения расстоянием А между вершинами углов мест 2 изгиба величины заданного расстояния (А 2а«) между вершинами дополнительных гофр 8 на готовом профиле.

Затем в последующих XII-XVIII технологических переходах одновременной последовательной подгибкой полок 3 уголковых гофр осуществляют отформовку боковых 4 и горизонтальных 5 и 6 стенок основных гофр 7, а также дополнительных гофр 8 до заданных размеров готового профиля.

Способ может быть реализован с помощью калибровки валков, разработанной в соответствии со способом для изготовления

4 00 О СО

гофрированных профилей на профилегибоч- ном стане.

По предлагаемому способу осуществлялось изготовление гофрированного профиля стеновой панели НС 35-1000-0,7 мм из оцинкованной стали. Изготовление профиля осуществлялось порулонным способом на стане 0,4-1,5x500-1500. Для получения готового профиля требовалось 18 технологических переходов. В процессе формообразования профилей обеспечивались заданные

-к°

размеры с отклонениями по высоте ад мм,

по ширине + (3-5) мм, что находится в пределах требований ГОСТ. Волнистость на плоских участках профиля не превышала 1,0 мм на 1 м длины профиля. Продольный и поперечный прогибы профиля не наблюдались.

Согласно расчетным данным и опытной

проверке на стане 0,4-1,5x500-1500 предлагаемый способ изготовления гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофр в сравнении с известным обеспечивает улучшение качества профилей за счет повышения точности их размеров и формы (предельные отклонения размеров профилей по высоте мм,

по ширине + (3-5) мм, уменьшение волнистости плоских участков профилей (волнистость не более 1,0 мм на 1 м длины профиля), а также поперечного и продольного его прогиба, при этом сокращается количество технологических переходов на 15-20Ј, снижается трудоемкость изготовления рабочих валков на 20-30%.

Применение предлагаемого способа в технологии производства гнутых гофрированных профилей позволяет в сравнении с известным расширить сортамент изготовления гофрированных профилей для строительных конструкций, снизить трудоемкость их изго- товления и повысить стабильность процесса профилирования, улучшить энергосиловые и скоростные параметры формовки.

Формула изобретения

0

Способ производства гофрированных профилей преимущественно с трапециевидной формой гофр путем последовательной по переходам подгибки элементов профиля в

s валках профилегибочного стана, согласно которому первоначально формуют профиль с гофрами уголковой формы, а затем подгибкой полок уголковых гофр осуществляют от- формовку боковых и горизонтальных стенок трапециевидных гофр, отличающийся тем,

0 что, с целью повышения качества профилей за счет обеспечения точности геометрических размеров профилей с дополнительными гофрами на горизонтальных стенках основных гофр, длину мест изгиба уголковых гофр

c принимают равной длине развертки дополнительных гофр, а ширину полок - равной суммарной ширине боковой и примыкающих к ней участков верхней и нижней горизонтальных стенок основных гофр, при этом формовку гофр уголковой формы ведут до

0 достижения расстояния между вершинами углов мест изгиба, равного заданному между вершинами дополнительных гофр на готовом профиле, а на последних переходах при подгибке полок уголковых профилей осуществляют отформовку дополнительных

5 гофр.

жт

7 Ш1

х JU-JU

х н-ш

{OXdcfdui

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ изготовления гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров | 1988 |

|

SU1547915A1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофр в валках профилегибочного стана. Цель изобретения - повышение качества профилей за счет обеспечения точности геометрических размеров профилей. Первоначально из исходной заготовки формуют промежуточный гофрированный профиль с гофрами уголковой формы. Длина мест изгиба этого профиля равна длине развертки дополнительных гофр. Ширина полок равна суммарной ширине боковой и примыкающих к ней горизонтальных стенок основных гофров. Формообразование уголковых гофр осуществляют до достижения расстояния между вершинами углов мест изгиба, равного заданному расстоянию между вершинами дополнительных гофр на готовом профиле. На последних переходах при подгибке полок уголковых профилей осуществляют отформовку дополнительных гофр. При этом уменьшается волнистость плоских участков профилей, а также их поперечный и продольный прогибы. 3 ил.

OS608frI

/

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1987-07-06—Подача