Изобретение относится к литейному производству, в частности к литью под низким давлением с последующей кристаллизацией металла под давлением.

Известно устройство для литья под давлением, содержащее пресс-форму, включающую подвижную полуформу и неподвижную с литниковой втулкой, камеру прессования с прессуоршнем, поршень противодавления, размещенный в подвижной полуформе, тигель с металлопроводом, соединенный с камерой прессования flj.

Недостатками такого устройства являются сложность изготовления и низкая надежность работы узла отсечки.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для литья с кристаллизацией под давлением, содержащая подвижную и неподвижную полуформы, камеру прессования с поршнем, тигель с металлопроводом, соединенным с камерой прессования П9 разъему полуформ С2.

Недостатком данного устройства является; сложность обслуживания узла отсечки металлопровода. В процессе отсечки металла пресс-поршнем в полости металлопровода, примыкающей к камере прессования, образуется слой закристаллизовавшегося металла, который необходимо удалять При этом доступ к месту соединения металлопровода и пресс-камеры возможен лишь через полость пресс-формы и пресс-камеры с поворотом на 90, что затрудняет удаление образовавшегося ост&тка металла и снижает надежность работы всего устройства.

Цели изобретения - повышение надежности работы.

Поставленная цель достигается те что в устройстве для литья с кристаллизацией под давлением, содержащем пресс-форму, включающую подвижную и неподвижную полуформы, камеру прессования с пресс-поршнем и тигел с металлопроводом, соединенным с камерой прессования по плоскости разъема полуформ, на рабочем торце Кс1меры прессования в ее нижней части выполнен выступ в виде полого полуцилиндра, обращенного к прессформе.

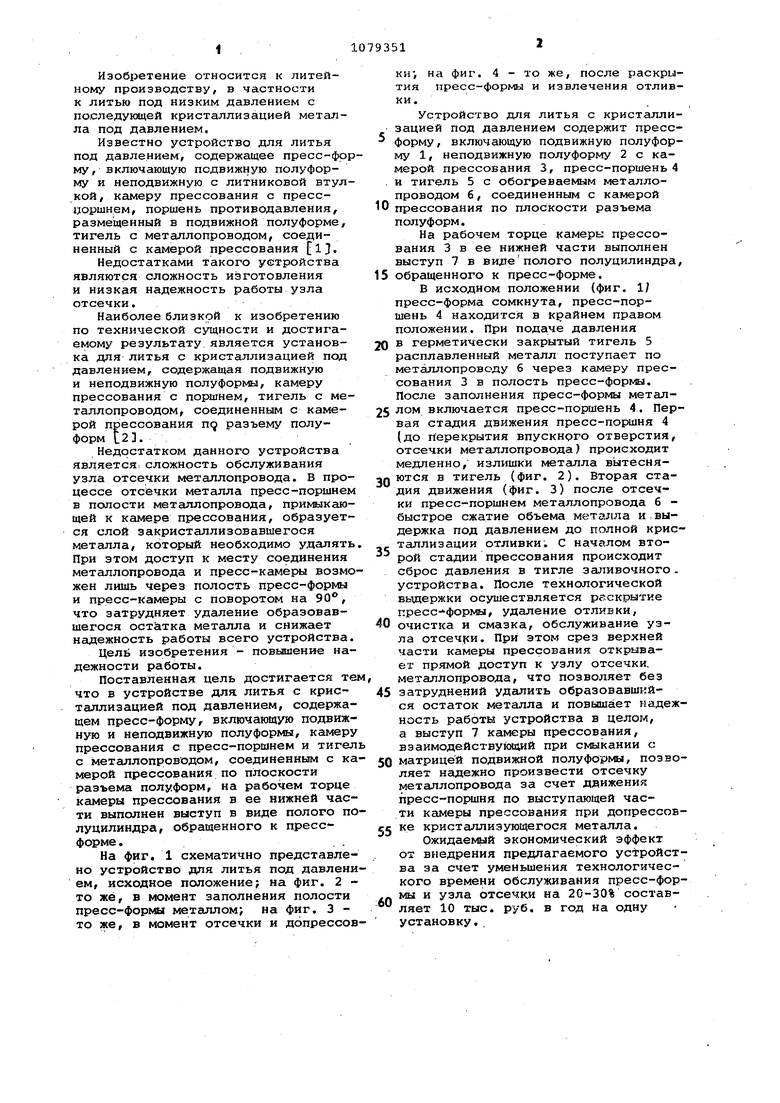

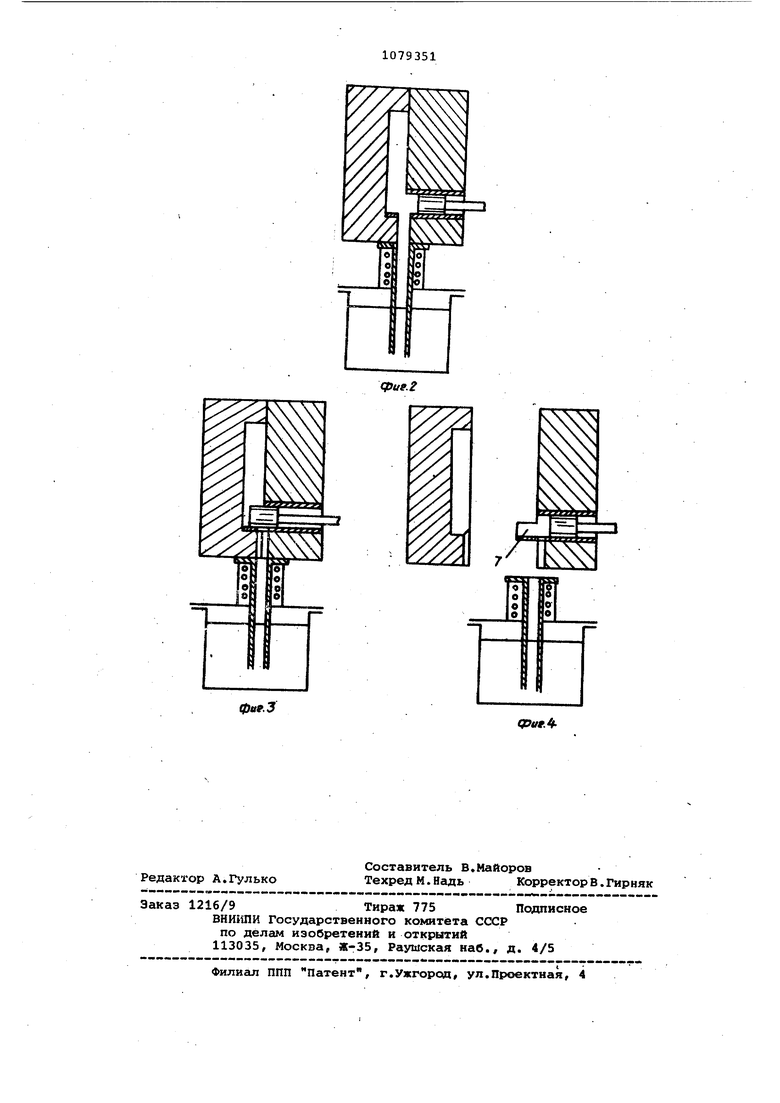

На фиг. 1 схематично представлено устройство для литья под давлением, исходное положение; на фиг. 2 то же, в момент заполнения полости пресс-формы металлом на фиг. 3 то же, в момент отсечки и допрессовКИ-, на фиг. 4 - то же, после раскрытия пресс-формы и извлечения отливки.

Устройство для литья с кристаллизацией под давлением содержит прессформу, включающую подвижную полуформу 1, неподвижную полуформу 2 с камерой прессования 3, пресс-поршень 4 и тигель 5 с обогреваемым металлопроводом 6, соединенным с камерой прессования по плоскости разъема полуформ.

На рабочем торце камеры прессования 3 в ее нижней части выполнен выступ 7 в видеполого полуцилиндра, обращенного к п{ есс-форме.

В исходном положении (фиг. 1/ пресс-форма сомкнута, пресс-поршень 4 находитс я в крайнем правом положении. При подаче давления в герметически закрытый тигель 5 расплавленный металл поступает по металлопроводу б через камеру прессования 3 в полость пресс-формы. После заполнения пресс-формы металлом включается пресс-поршень 4. Первая стадия движения пресс-поршня 4 (до перекрытия впускного отверстия, отсечки метсшлопровода) происходит медленно, излишки металла вытесняются в тигель (фиг. 2). Вторая стадия движения (фиг. 3) после отсечки пресс-поршнем металлопровода б быстрое сжатие объема металла и,выдержка под давлением до полной кристаллизации отливки: С началом второй стадии прессования происходит сброс давления в тигле заливочного. устройства. После технологической выдержки осушествляется раскрытие пресс-формы, удаление отливки, очистка и смазка, обслуживание узла отсеч({и. При этом срез верхней части камеры прессования открывает прямой доступ к узлу отсечки, металлопровода, что позволяет без затруднений удалить образовавшийся остаток металла и повышает надежность работы устройства в целом, а выступ 7 камеры прессования, взаимодействующий при смыкании с матрицей подвижной полуформы, позволяет надежно произвести отсечку металлопровода за счет движения пресс-поршня по выступающей части камеры прессования при допрессовке кристаллизующегося металла.

Ожидаемый экономический эффект от внедрения предлагаемого устройства за счет уменьшения технологического времени обслуживания пресс-формы и узла отсечки на 20-30% составляет 10 тыс. руб. в год на одну установку.

фиг.З

сригЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья под давлением | 1979 |

|

SU908508A1 |

| Устройство для литья под давлением | 1975 |

|

SU549250A1 |

| Установка для литья под низким давлением | 1972 |

|

SU424653A1 |

| Форма для литья под давлением | 1983 |

|

SU1196124A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| Устройство для литья под низким давлением | 1982 |

|

SU1042881A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЩ1ЕЙ ПОД ДАВЛЕНИЕМ, содержащее пресс-форму, включающую подвижную и неподвижную полуформы, прессования с пресс-поршнем и тигель с металлопроводом, соединенным с камерой прессования по . плоскости разъема полуформ, о тличающееся тем, что, с целью повшоения надежности работы, на рабочем торце камеры прессования в ее нижней части выполнен выступ в виде полого полуцилиндра обращенного к пресс-форме. СО 00 ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для литья под давлением | 1975 |

|

SU549250A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-15—Публикация

1983-01-24—Подача