Изобретение относится к литейному производству, в частности для получения фасонных отливок из цветных металлов и сплавов в металлические формы.

Известен способ литья под давлением на вертикальной машине, по которому жидкий металл заливается в камеру прессования; помещенную в неподвижную полуформу. Литниковые каналы перед заливкой металла в камеру прессования перекрыты подвижной втулкой. В момент начала запрессовки металла в форму втулку поднимают и под действием прессующего поршня через литниковые каналы происходит за- 1 полнение пресс-формы.

Этот способ обладает следующими недостатками.

. Известно, что скорость движения жидкости определяется уравнением

V KV2gH, где V - скорость движения жидкости;

К - коэффициент гидравлических потерь;п

g - ускорение силы тяжести Н-гидравлический напор .,

Ввиду того, что прессующий поршень может развить конечное усилие только в момент остановки, что наблюдается уже после заполнения формы, в процессе заполнения пресс-формы на жидкий металл воздействует переменное по величине давление, из-за чего скорость течения жидкого металла в полости пресс-формы является переменной величиной.

Это не только затрудняет выполнять точные гидродинамические расчеты заполнения полости литейной формы, но и не позволяет сделать правильные расчеты вентиляционной системы пресс-формы.

Из-за нестабильности скорости заполнения пресс-формы в отливках часто образуются дефекты в виде газовой пористости и газовых раковин, снижающие механические свойства и герметичность литого металла.

VJ

00

VI

Оч

VI ел

Контактирование прессующего поршня с жидким металлом влечет за собой ускоренное снятие теплоты перегрева расплава, что затрудняет допрессовку затвердевающей отливки.

Известен способ литья с кристаллизацией под давлением, заключающийся в том, что в металлоприемник заливается жидкий металл, когда питатель перекрыт нижним поршнем, Затем расплав верхним поршнем перемещается по питателю в рабочую полость пресс-формы, при этом нижний поршень опускается под действием давления верхнего..

Этот способ имеет те же недостатки, что и предыдущий, однако он более прост в реализации, так как машина упрощается, благодаря отсутствию специального механизма для опускания нижнего поршня.

Известен также способ литья под давлением, принимаемый за прототип, в котором в наполнительный стакан заливается металл; затем сверху вставляют прессующий поршень с герметизирующими кольцами и запрессовают жидкий металл в полость пресс-формы. При этом металл запрессовывается с помощью воздушной подушки между прессующим поршнем и металлом, что исключает непосредственный контакт поршня и металла. Благодаря наличию воздушной- подушки резко снижается теплоотвод от жидкого металла, находящегося в наполнительном стакане.

Недостатком способа является то, что по мере опускания поршня давление возду-. х а на зеркало металла непрерывно возрастает, и, следовательно (см. .вышеприведенную формулу), скорость заполнения пресс-формы будет увеличиваться. Переменная величина скорости затрудняет выполнить точные гидродинамические расчёты заполнения пресс-формы и ее вентиляционной системы. Из-за нестабильности скорости заполнения пресс-фор: мы и удаления из нее газов в отливках часто образуются литейные дефекты в виде газовых раковин и пористости, снижающие механические свойства и герметичность отливок.

Целью изобретения является повышение качества отливок за счет стабилизации скорости заполнения пресс-формы.

Поставленная цель достигается тем, что в известном способе литья под давлением, включающей заливку металла в метзлло- приемник, создание газового давления на зеркало металла в металлоприемнике и заполнение под его воздействием полости пресс-формы, во время заполнения полости пресс-формы в металлоприемнике поддерживают давление;равное сумме металлостэ- тического и газового давления перед заполнением пресс- формы .

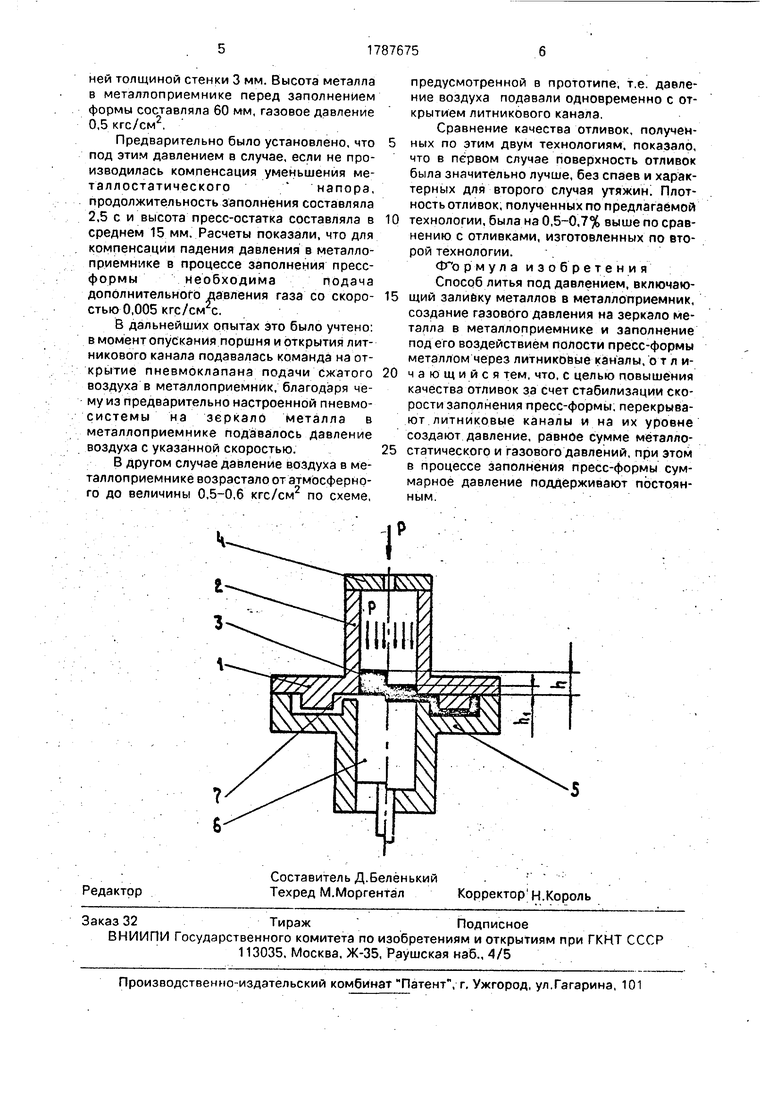

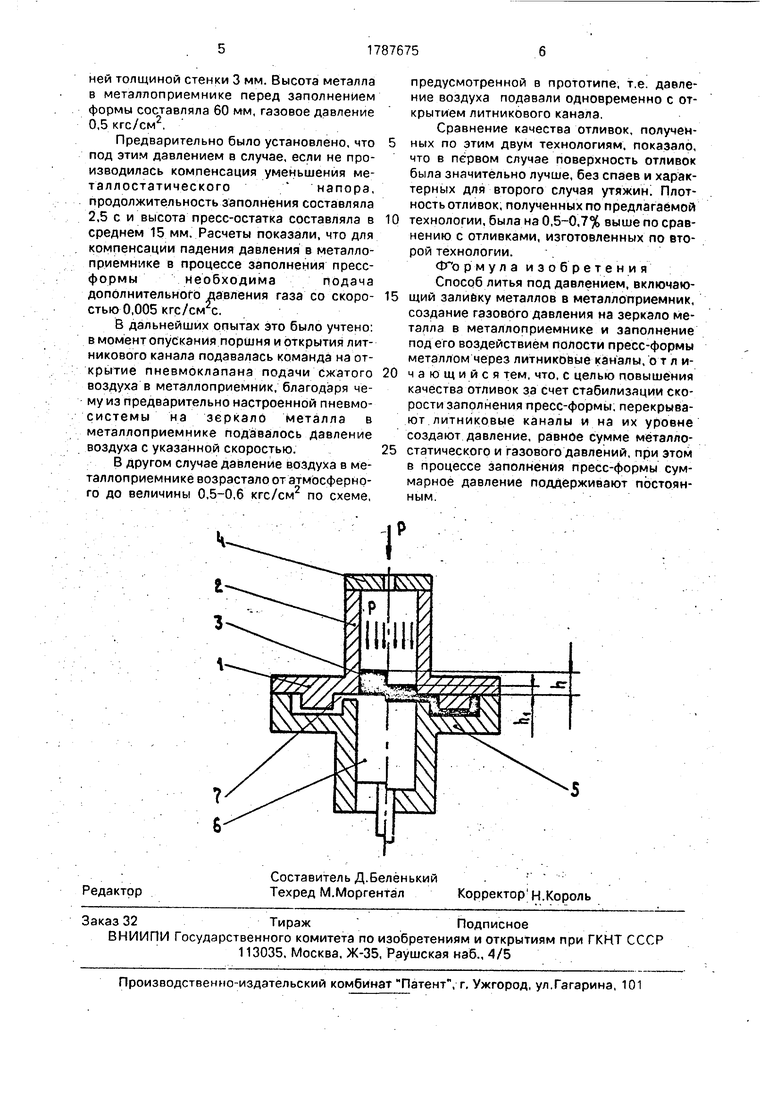

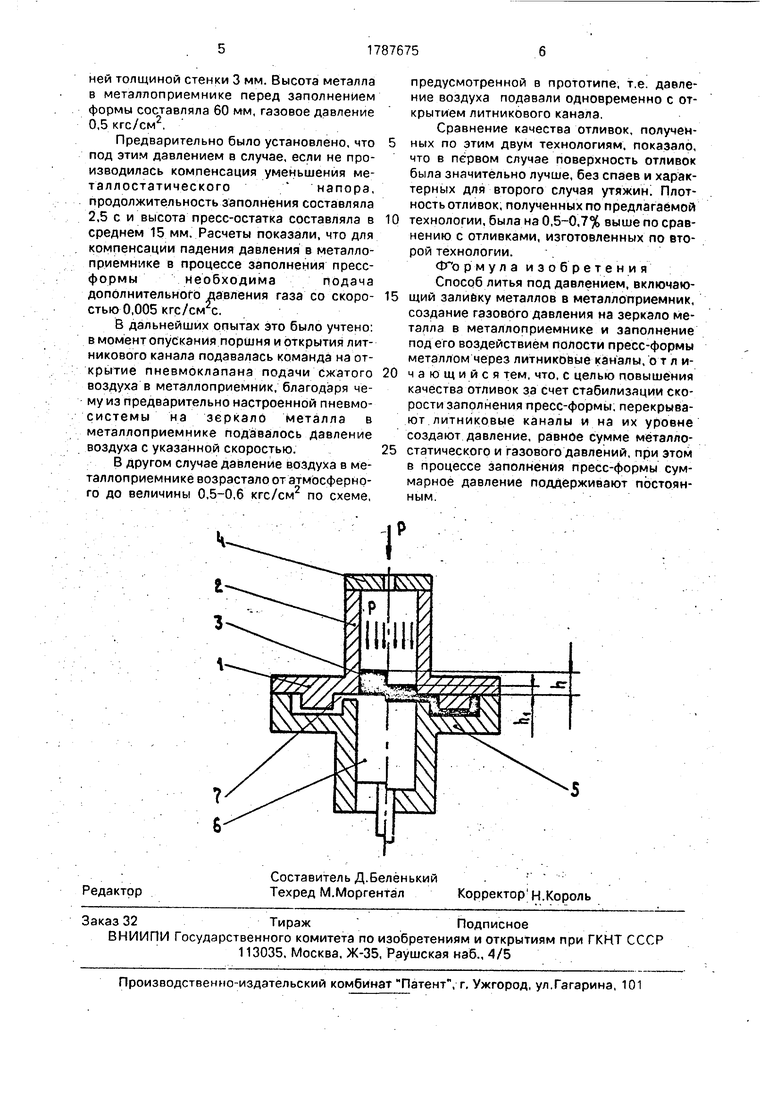

На чертеже показана схема установки

для осуществления способа литья под давлением; слева от осевой линии - исходное положение перед заполнением металлом пресс-формы, справа - момент окончания заполнения пресс-формы,

Установка состоит из верхней полусферы 1, выполненной заодно с металлоприем- .ником 2, в который залит жидкий металл 3. Металлоприемник 2 герметически закрыт крышкой 4 с отверстием для подачи сжатого

воздуха. В нижней полуформе 5 расположен поршень б, перекрывающий литниковый канал 7 от поступления жидкого металла в пресс-форму. В исходном положении на зеркало металла в металлоприемнике 2 воздействует давление Р, высота залитого в металлоприемник 2 расплава h. Таким образом, на уровне литникового канала 7 на жидкий металл 3 воздействует давление Р+ + р gh ( р - плотность жидкого металла; g

- ускорение силы тяжести).

Установка для осуществления предлагаемого способа работает следующим образом.

Для заполнения пресс-формы опускается поршень б, открывая литниковый канал 7, в который под давлением Р+ р gh начинает поступать жидкий металл. По мере заполнения пресс-формы снижается уровень расплава в металлоприемнике 2 и в момент

окончания заполнения его высота равна hi. Для компенсации уменьшения металлоста- тического давления в металлоприемник 2 через отверстия в крышке 4 подается дополнительное давление газа со скоростью Wp

pg (h -hi ) ,

-J- v T--- (t - время заполнения

пресс-формы), равной скорости опускания уровня расплава в металлоприемнике. В результате в течение всего времени заполнения пресс-формы истечение жидкого металла из металлоприемника в полость пресс-формы происходит под постоянным давлением, и следовательно, скорость заполнения практически не изменяется.

Благодаря стабилизации скорости заполнения пресс-формы возможно выполнить более точные гидродинамические расчеты заполнения полости пресс-формы и вентиляционной системы и, как следствие,

уменьшить вероятность появления в отливках дефектов в виде газовых раковин и по: ристости.

Пример. Производились отливки корпуса из сплава АЛ4 массой 750 г со средней толщиной стенки 3 мм. Высота металла в металлоприемнике перед заполнением формы составляла 60 мм, газовое давление 0,5 кгс/см .

Предварительно было установлено, что под этим давлением в случае, если не производилась компенсация уменьшения ме- таллостатического напора, продолжительность заполнения составляла 2,5 с и высота пресс-остатка составляла в среднем 15 мм. Расчеты показали, что для компенсации падения давления в металлоприемнике в процессе заполнения пресс- формы необходима подача дополнительного давления газа со скоростью 0,005 кгс/см с.

В дальнейших опытах это было учтено: в момент опускания поршня и открытия литникового канала подавалась команда на открытие пневмоклапана подачи сжатого воздуха в метэллоприемнйк, благодаря чему из предварительно настроенной пневмо- системы на зеркало металла в металлоприемнике подавалось давление воздуха с указанной скоростью.

В другом случае давление воздуха в металлоприемнике возрастало от атмосферного до величины 0,5-0,6 кгс/см2 по схеме,

предусмотренной в прототипе, т.е. давление воздуха подавали одновременно с открытием литникового канала.

Сравнение качества отливок, полученных по этим двум технологиям, показало, что в первом случае поверхность отливок была значительно лучше, без спаев и характерных для второго случая утяжин Плотность отливок, полученных по предлагаемой

технологии, была на 0,5-0,7% выше по сравнению с отливками, изготовленных по второй технологии.

Формула изобретения Способ литья под давлением, включающий заливку металлов в металлоприемник, создание газового давления на зеркало металла в металлоприемнике и заполнение под его воздействием полости пресс-формы металлом через литниковые каналы, от л ичающийся тем, что, с целью повышения качества отливок за счет стабилизации скорости заполнения пресс-формы; перекрывают литниковые каналы и на их уровне создают давление, равное сумме мёталлостатического и газового давлений, при этом в процессе заполнения пресс-формы суммарное давление поддерживают постоянным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| ПРЕСС-КАМЕРА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2327545C1 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1997 |

|

RU2137571C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| Способ получения отливок | 1979 |

|

SU806246A1 |

Использование: при получении фасонных отливок из цветных металлов и сплавов в металлические формы. Сущность изобретения: заливают металл в металлоприемник, создают газовое давление на зеркало металла в металлоприемнике, которое на уровне литниковых каналов равно сумме металлостатического и газового давления, затем заполняют пресс-форму под суммарным давлением, величину которого поддерживают постоянной, 1 ил.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-11-06—Подача