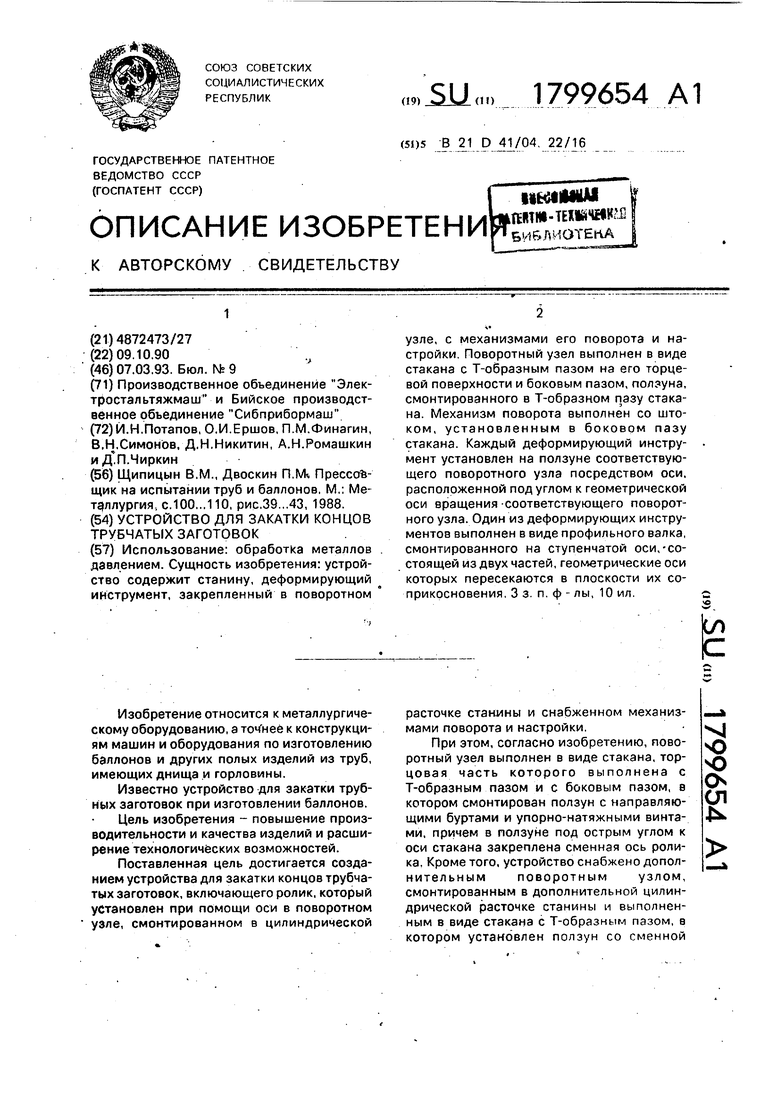

Изобретение относится к металлургическому оборудованию, а точнее к конструкциям машин и оборудования по изготовлению баллонов и других полых изделий из труб, имеющих днища и горловины.

Известно устройство для закатки трубных заготовок при изготовлении баллонов.

Цель изобретения - повышение производительности и качества изделий и расширение технологических возможностей.

Поставленная цель достигается созданием устройства для закатки концов трубчатых заготовок, включающего ролик, который установлен при помощи оси в поворотном узле, смонтированном в цилиндрической

расточке станины и снабженном механизмами поворота и настройки.

При этом, согласно изобретению, поворотный узел выполнен в виде стакана, торцовая часть которого выполнена с Т-образным пазом и с боковым пазом, в котором смонтирован ползун с направляющими буртами и упорно-натяжными винтами, причем в ползуне под острым углом к оси стакана закреплена сменная ось ролика, Кроме того, устройство снабжено допол- нительным поворотным узлом, смонтированным в дополнительной цилиндрической расточке станины и выполненным в виде стакана с Т-образным пазом, в котором установлен ползун со сменной

ч|

чэ ч

Os

ел

4

осью дополнительного ролика. При этом каждый стакан имеет боковой паз с отверстием, в котором выполнена шарнирная связь с механизмом поворота в виде закрепленного на станине гидроцилиндра, а внутри стакана установлены подшипники, при помощи которых выполнено соединение с механизмом настройки положения стакана в осевом направлении. Одновременно сменная ось ролика содержит две части, геометрические оси которых совпадают или образуют между собой острый угол, причем одна часть сменной оси закреплена в отверстии ползуна, а вторая несет на подшипни- ках ролик.

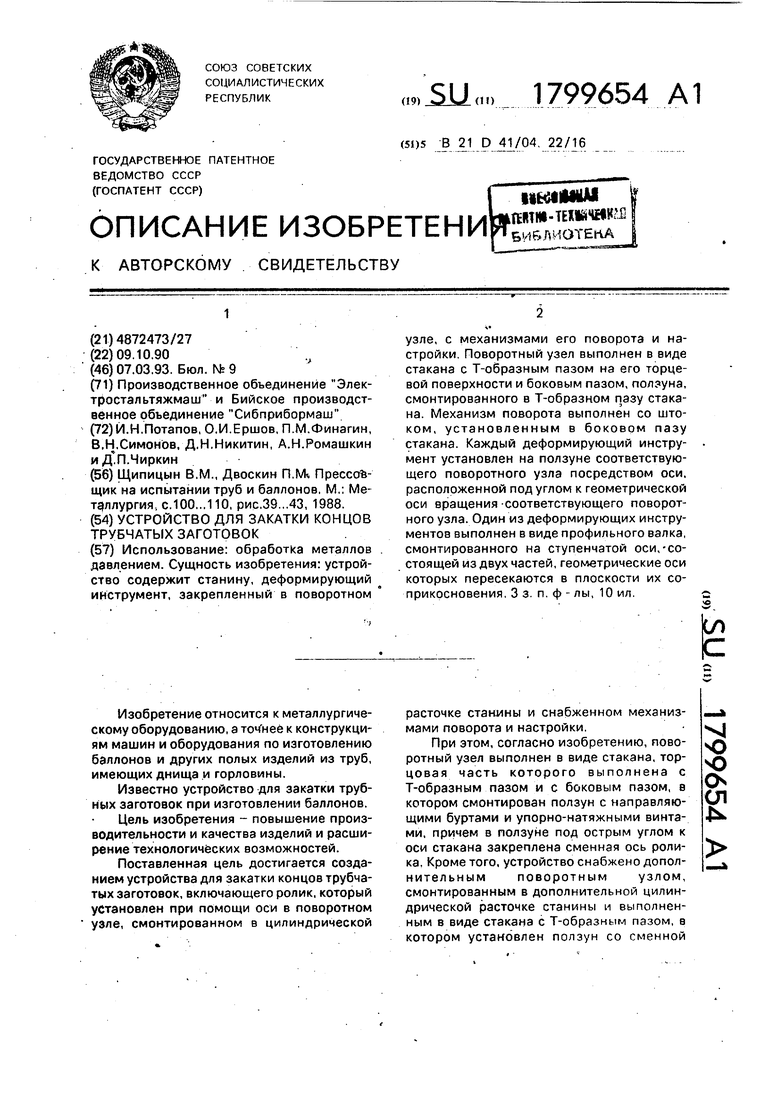

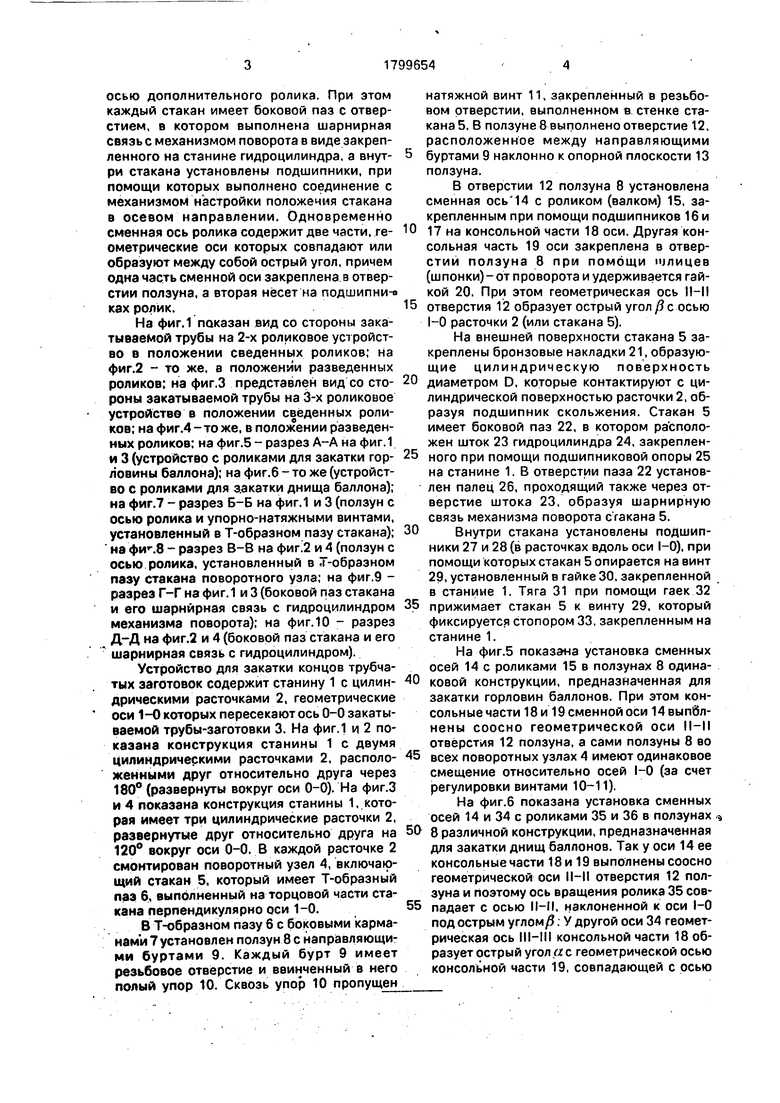

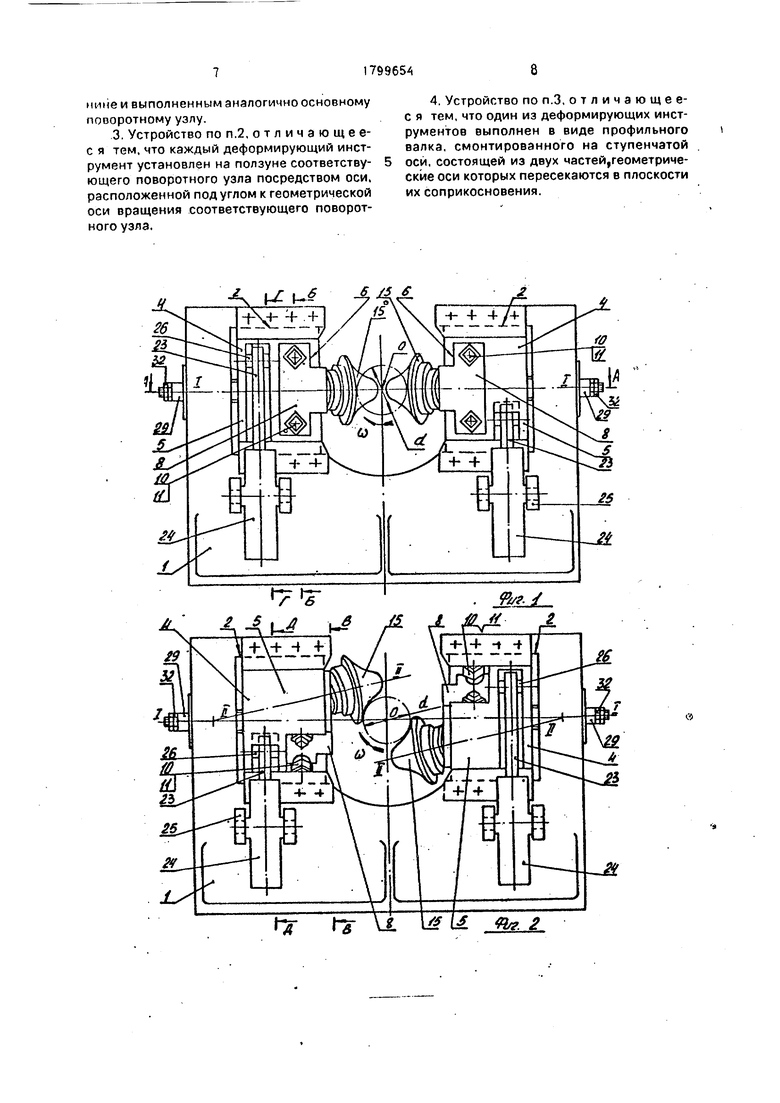

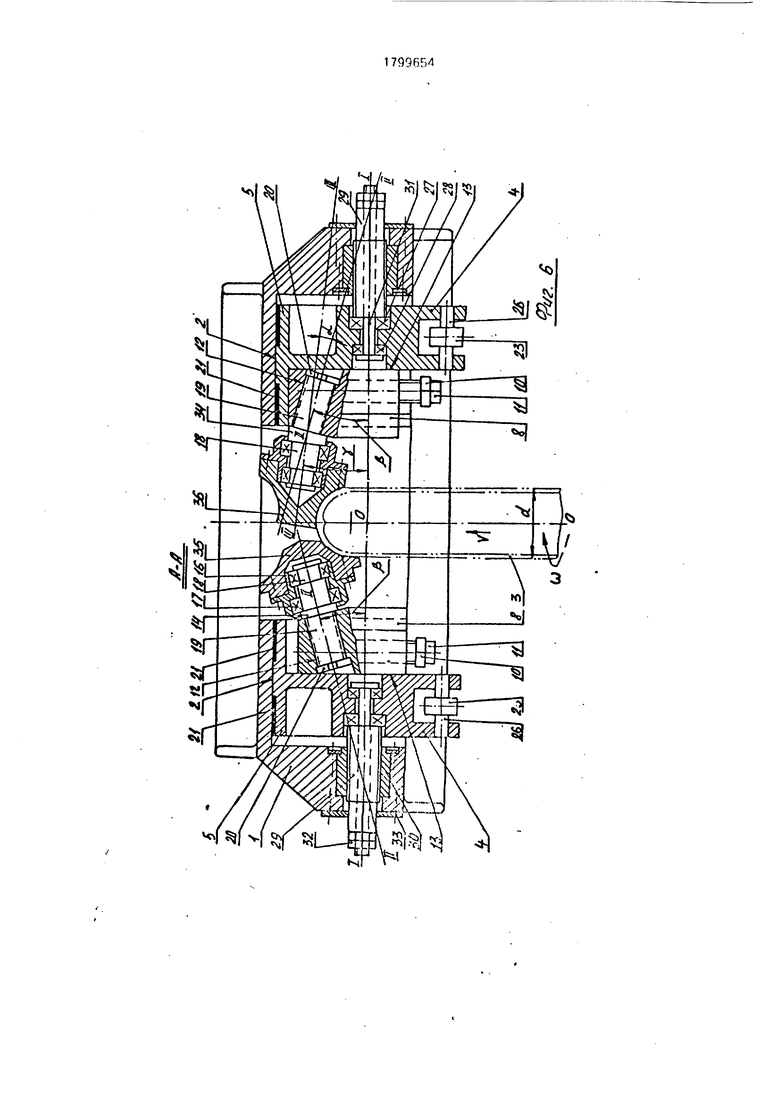

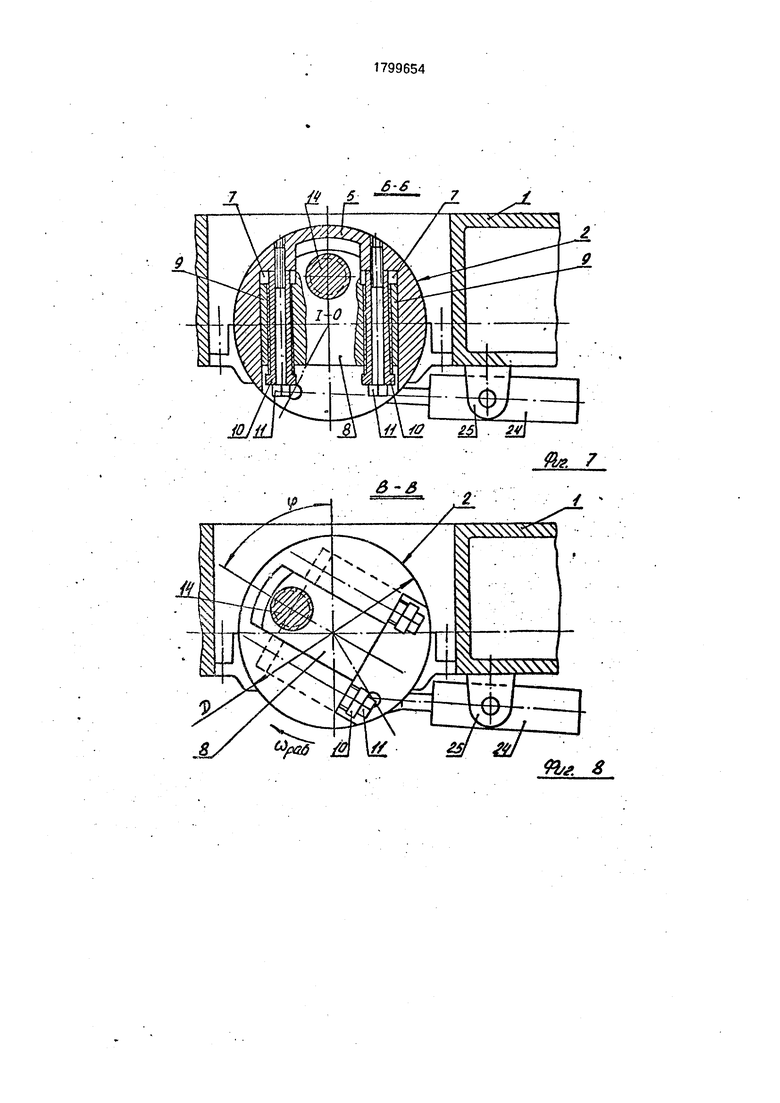

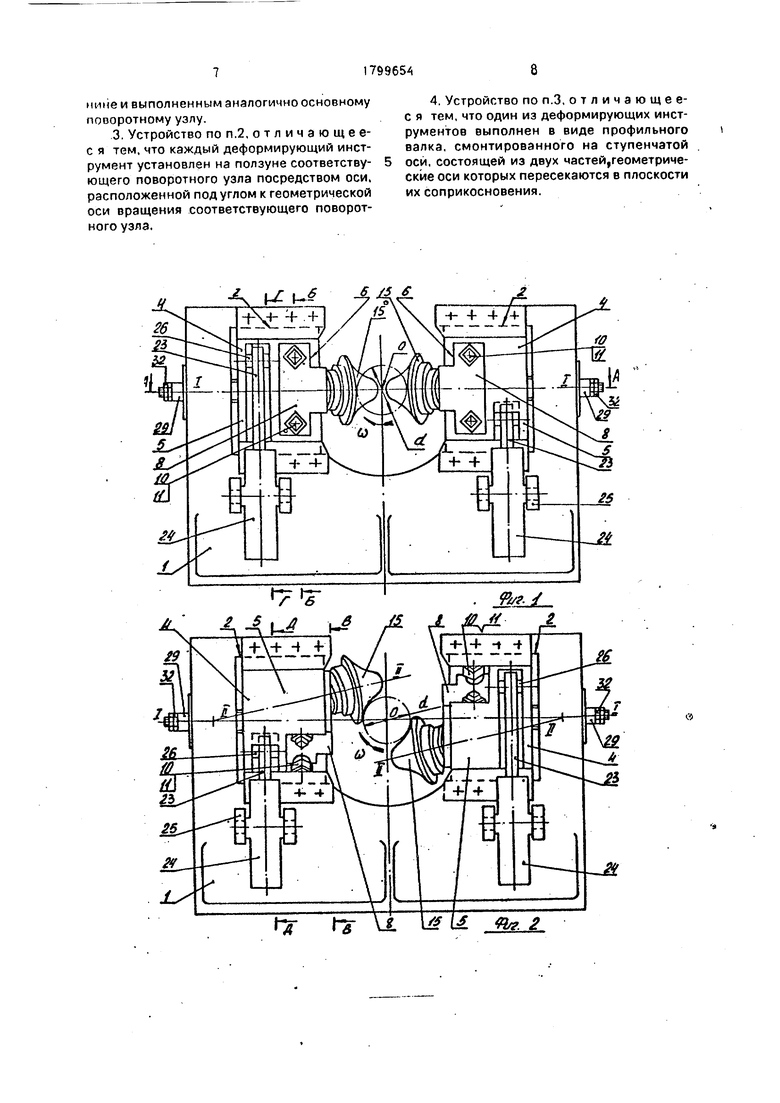

На фиг. 1 показан вид со стороны закатываемой трубы на 2-х роликовое устройство в положении сведенных роликов; на фиг.2 - то же, в положении разведенных роликов; на фиг.З представлен вид со стороны закатываемой трубы на 3-х роликовое устройство в положении сведенных роликов; на фиг.4-тоже, в положении разведенных роликов; на фиг.5 - разрез А-А на фиг.1 и 3 (устройство с роликами для закатки горловины баллона); на фиг.6 - то же (устройство с роликами для з.акатки днища баллона); на фиг.7 - разрез Б-Б на фиг.1 и 3 (ползун с осью ролика и упорно-натяжными винтами, установленный в Т-образном пазу стакана); на фиг.8 - разрез В-В на фиг.2 и 4 (ползун с осью.ролика, установленный в Т-образном пазу стакана поворотного узла; на фиг.9 - разрез Г-Г на фиг. 1 и 3 (боковой паз стакана и его шарнирная связь с гидроцилиндром механизма поворота); на фиг. 10 - разрез Д-Д на фиг.2 и 4 (боковой паз стакана и его шарнирная связь с гидроцилиндром).

Устройство для закатки концов трубчатых заготовок содержит станину 1 с цилиндрическими расточками 2, геометрические оси 1-0 которых пересекают ось 0-0 закатываемой трубы-заготовки 3. На фиг.1 и 2 показана конструкция станины 1 с двумя цилиндрическими расточками 2, расположенными друг относительно друга через 180° (развернуты вокруг оси 0-0). На фиг.З и 4 показана конструкция станины 1, которая имеет три цилиндрические расточки 2, развернутые друг относительно друга на 120° вокруг оси 0-0. В каждой расточке 2 смонтирован поворотный узел 4, включающий стакан 5, который имеет Т-образный паз 6, выполненный на торцовой части стакана перпендикулярно оси 1-0.

В Т-образном пазу 6 с боковыми карманами 7 установлен ползун 8 с направляющими буртами 9. Каждый бурт 9 имеет резьбовое отверстие и ввинченный в него полый упор 10. Сквозь упор 10 пропущен

натяжной винт 11, закрепленный в резьбовом отверстии, выполненном в стенке стакана 5. В ползуне 8 выполнено отверстие 12, расположенное между направляющими

буртами 9 наклонно к опорной плоскости 13 ползуна.

В отверстии 12 ползуна 8 установлена сменная ось 14 с роликом (валком) 15, закрепленным при помощи подшипников 16 и

17 на консольной части 18 оси. Другая консольная часть 19 оси закреплена в отверстий ползуна 8 при помощи илицев (шпонки)-от проворота и удерживается гайкой 20. При этом геометрическая ось Н-И

отверстия 12 образует острый угол ft с осью I-0 расточки 2 (или стакана 5).

На внешней поверхности стакана 5 закреплены бронзовые накладки 21, образующие цилиндрическую поверхность

диаметром D, которые контактируют с цилиндрической поверхностью расточки 2, образуя подшипник скольжения. Стакан 5 имеет боковой паз 22, в котором расположен шток 23 гидроцилиндра 24, закрепленного при помощи подшипниковой опоры 25 на станине 1. В отверстии паза 22 установлен палец 26, проходящий также через отверстие штока 23, образуя шарнирную связь механизма поворота стакана 5.

Внутри стакана установлены подшипники 27 и 28 (в расточках вдоль оси I-0), при помощи которых стакан 5 опирается на винт 29, установленный в гайке 30, закрепленной в станине 1. Тяга 31 при помощи гаек 32

прижимает стакан 5 к винту 29, который фиксируется стопором 33, закрепленным на станине 1.

На фиг.5 показана установка сменных осей 14с роликами 15 в ползунах 8 одинаковой конструкции, предназначенная для закатки горловин баллонов. При этом консольные части 18 и 19 сменной оси 14 выпбл- нены соосно геометрической оси II-II отверстия 12 ползуна, а сами ползуны 8 во

всех поворотных узлах 4 имеют одинаковое смещение относительно осей I-0 (за счет регулировки винтами 10-11).

На фиг.6 показана установка сменных осей 14 и 34 с роликами 35 и 36 в ползунах ,

8 различной конструкции, предназначенная для закатки днищ баллонов. Так у оси 14 ее консольные части 18 и 19 выполнены соосно геометрической оси II-II отверстия 12 ползуна и Поэтому ось вращения ролика 35 совпадает с осью Н-И, наклоненной к оси 1-0 под острым углом/J. У другой оси 34 геометрическая ось Ill-Ill консольной части 18 образует острый угол а с геометрической осью консольной части 19, совпадающей с осью

II- II отверстия 12 ползуна 8, Причем ползун с осью 34 имеет большее смещение относительно оси I-0, чем ползун с осью 14 (за счет регулировки винтами 10-11).

Устройство для закатки концов трубча- 5 тых изделий-баллонов работает следующим образом.

В гидроцилиндры 24 подается рабочая жидкость таким образом, чтобы ролики 15 или 35 и 36 оказались разведенными (фиг.2 10 и 4) для свободного прохода между ними трубы-заготовки 3 диаметром d. Это исходное положение роликов в рассматриваемом устройстве.

При закатке, например, стальной трубы- 15 заготовки ее передний конец нагревают до t 1150°С и закрепляют в приводном патроне (не показано). Затем подают со скоростью V нагретый конец трубы в о.чаг деформации на расчетную величину и вра- 20 щают со скоростью ю приводным патроном. Затем в гидроцилиндры 24 подают рабочую жидкость с расчетной скоростью таким образом, чтобы стаканы 5 поворачивались в раеточках 2 станины 1 с расчетной рабочей 25 скоростью (ОраЬ (фиг.8). При этом оси 14 роликом повернутся на угол р и ролики 15 или .35 и 36 займут свое конечное положение, соответствующее фиг. 1,3.7,9.

При закатке труб-заготовок с толстой 30 стенкой может потребоваться проделать несколько таких.циклов - поворот стакана с роликом в исходное положение (фиг.2 и 4); а затем после подачи трубы-заготовки 3 в очаг деформации на расчетную величину - пово- 35 рот стакана с роликом в конечное положение (фиг,1 и 3). т.е. - обратный и рабочий поворот.

Во время рабочего поворота стакана 5 40 вращающаяся приводным патроном труба- заготовка 3 редуцируется роликами 15 (35 и 36), уменьшаясь в диаметре, и за счет сил трения раскручивает ролики. Благодаря приданию расчетного профиля наружной 45 поверхности роликов можно закатывать горловины - все ролики 15 имеют одинаковый профиль и угол наклона / , а также можно закатывать днища - один или два

ролика 35 имеют укороченный профиль и 50 угол наклона/ и еще один дополнительный ролик 36 (в дополнительном стакане), контактирующий с металлом на торцевом участке днища, и с углом наклона - a. Причем все ролики могут производить де- 55 формацию металла как совместно, так и последовательно - друг за другом, в зависимости от режима подачи жидкости в гидроцилиндры 24.

Во время закатки трубы-заготовки на ролики 15 действует наклонно направленная нагрузка, которая передается через ось 14 и ползун 8 на стакан 5, который в свою очередь горизонтальные составляющие нагрузки передает через бронзовые накладки 21 станине 1, а составляющие нагрузки в вертикальной плоскости через подшипники 27 передаются неподвижным винтом, 29 и через гайки 30 станине 1.

При настройке роликов 15 (с целью приближения или удаления их относительно трубы-заготовки) производят вращение винтов 29 ключом, Настройку роликов на другой радиус их движения при повороте стакана 5 производят при помощи вращения упоров 10 и винтов 11, перемещая ползун 8 в Т-образном пазу 6 стакана 5. Для изменения угла наклона оси ролика устанавливают в ползуне 8 другую сменную ось - по типу 14 или 34 с различными углами a.

Предложенное устройство для закатки концов трубчатых заготовок по сравнению с известными позволяет увеличить производительность на 20...30% за счет установки дополнительного поворотного узла с дополнительным роликом и повышения грузоподъемности и жесткости конструкции поворотных узлов. Одновременно расширяется сортамент закатываемых изделий за счет снижения скорости их вращения при закатке несколькими роликами, установленными в нескольких поворотных узлах.

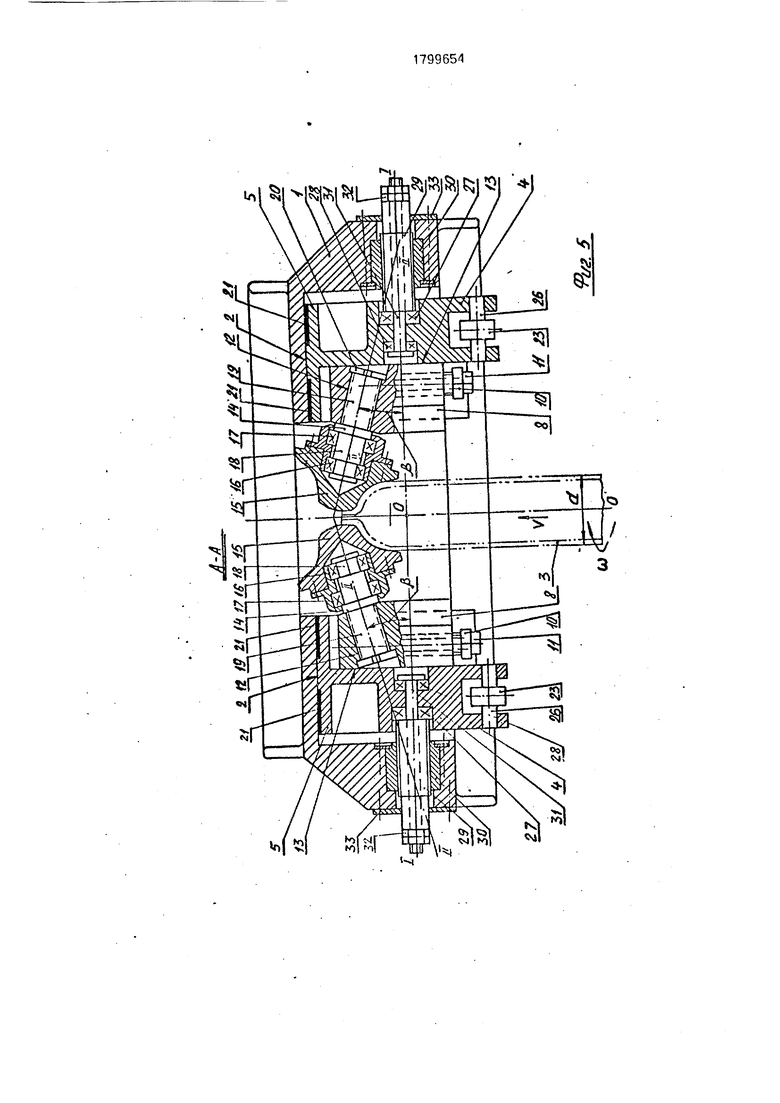

Формула изобретения

1. Устройство для закатки концов трубчатых заготовок, включающее станину, деформирующий инструмент, закрепленный в поворотном узла с механизмами его поворота и настройки, отличающееся тем, что, с целью повышения производительности и качества изделий и расширения технологических возможностей, поворотныйгузел выполнен в виде стакана с Т-образным пазом на его торцовой поверхности боковым пазом, ползуна с направляющими буртами, смонтированного в Т-образном пазу стакана посредством упорно-натяжных винтов, взаимодействующих с направляющими буртами ползуна, при этом механизм поворота выполнен со штоком, установленным в боковом пазу стакана поворотного узла и шар- нирно с ним связанным, причем деформирующий инструмент закреплен на ползуне поворотного узла.

2. Устройство по п.1, отличающее- с я тем, что оно снабжено, по крайней мере, одним поворотным узлом с деформирующим инструментом, закрепленным на стамине и выполненным аналогично основному поворотному узлу.

3. Устройство по п.2, отличающее- с я тем, что каждый деформирующий инструмент установлен на ползуне соответствующего поворотного узла посредством оси. расположенной под углом к геометрической оси вращения соответствующего поворотного узла.

4. Устройство по п.З, отличающее- с я тем, что один из деформирующих инструментов выполнен в виде профильного валка, смонтированного на ступенчатой оси, состоящей из двух частей,геометриче- скйе оси которых пересекаются в плоскости их соприкосновения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Патрон для зажима и вращения трубчатой заготовки | 1973 |

|

SU489563A1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Устройство для закатки края днищ | 1989 |

|

SU1804939A1 |

| САМОДВИЖУЩЕЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ | 1990 |

|

SU1743057A1 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ | 1993 |

|

RU2048945C1 |

| Устройство для изготовления днищ | 1991 |

|

SU1779449A1 |

| Трубогибочный станок | 1984 |

|

SU1242278A1 |

Использование: обработка металлов давлением. Сущность изобретения: устройство содержит станину, деформирующий инструмент, закрепленный в поворотном узле, с механизмами его поворота и настройки. Поворотный узел выполнен в виде стакана с Т-образным пазом на его торцевой поверхности и боковым пазом,ползуна, смонтированного в Т-образном пазу стакана. Механизм поворота выполнен со штоком, установленным в боковом пазу стакана. Каждый деформирующий инструмент установлен на ползуне соответствующего поворотного узла посредством оси, расположенной под углом к геометрической оси вращения -соответствующего поворотного узла. Один из деформирующих инструментов выполнен в виде профильного валка, смонтированного на ступенчатой оси,-состоящей из двух частей, геометрические оси которых пересекаются в плоскости их соприкосновения, 3 з. п. ф - лы, 10 ил.

ГА П U ЈlЈ ъ. 2

| Щипицын В.М., Двоскин П.М Прессовщик на испытании труб и баллонов | |||

| М.: Металлургия, с.100...110, рис.39...43, 1988 |

Авторы

Даты

1993-03-07—Публикация

1990-10-09—Подача