Изобретение относится к металлургии, в частности к изготовлению и термической обработке мелкоразмерного насадного инструмента из криогенно-упрочненной нержавеющей стали применительно к медицине, и может найти применение также в приборостроении и электронике.

Цель - повышение вязкости, улучшение чистоты поверхности и снижение трудоемкости. Предусматривается также улучшение технологичности и полируемости инструмента.

Разработанный способ включает дополнительный отпуск после механической обработки и плазменную нитроцементацию при анодном электролитном нагреве сначала рабочей части в течение 2,5-3 мин, затем крепежной части в течение 1,5-2 мин при изменяющейся плотности тока 0,3-0,7 А/см и с последующим охлаждением со скоростью 700-800°С/с. При этом обработку в

электролитной плазме проводят после нарезки резьбы и отпуск проводят в вакууме

При практическом осуществлении способа применяли нержавеющие стали 09Х18Н9-селект по ОСТ 92-932-77 и стали 09Х17Н8М2 по ТУ 92-933-88, прутки 10-14 мм упрочненные деформацией в жидком азоте при -196°С. Для вакуумного отпуска использовали вакуумные печи СГВ- 2.4/15М1 и СНОЛ-1,6.2,5.1/11И2, обработку в электролитной плазме вели на установке УХТО-5М ОЗАН (Молдова) в электролите, содержавшем хлористый аммоний, гидроокись аммония по 12 мас.% каждого и уксуснокислый аммоний 2,5 мас.%, растворенные в воде.

Пример Бойки-насадки для снятия зубных коронок диаметром 4 мм и длиной 65 мм из стали 09Х17Н8М2 изготовляли и обрабатывали по предложенному способу.

После механической обработки проводили вакуумный отпуск при 460°С в течение

сп С

j

О

со ю

45 мин, затем нитроцементовали инструмент в два этапа. Вначале рабочую часть нагревали в электролитной плазме при анодном напряжении 160 В и плотности тока 0,3-0,4 А/см2 с выдержкой 3 мин, а затем обрабатывали крепежную часть в течение 2 мин при плотности тока 0,5-0,7 А/см с охлаждением со скоростью 700-800°С/с.

В результате обработки рабочая часть имела твердость НРСэ 49-52, микротвердость поверхности Но,49 640-670, а крепежная часть соответственно HRCa 42-44 единицы и Но,49 530-540 или в 1,2 раза выше, чем при обработке по известному стандартному способу.

Класс чистоты поверхности был в пределах Ра 0,20-0,25 или на один класс выше, чем при обработке по прототипу. Одновременно в 2,1 раза сократилась трудоемкость изготовления и обработки, исключено хрупкое разрушение насадок, характерное для стандартных.

Время эффективного использования бойков повысилось в 3 раза в сравнении со стандартными по ГОСТ 26634-85, коррозионная стойкость составила 1-2 балл по ГОСТ 13819-77, исключено выкрашивание покрытия по рифленой части бойков, характерного для закаленных и хромированных по стандартной технологии.

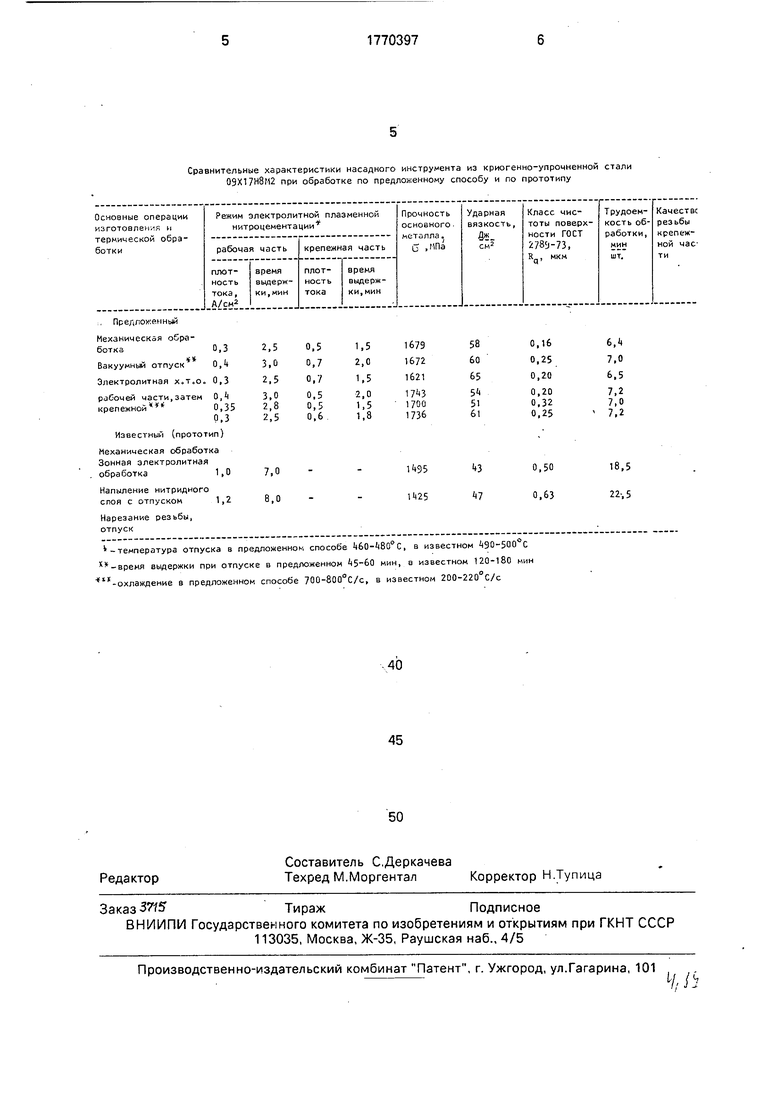

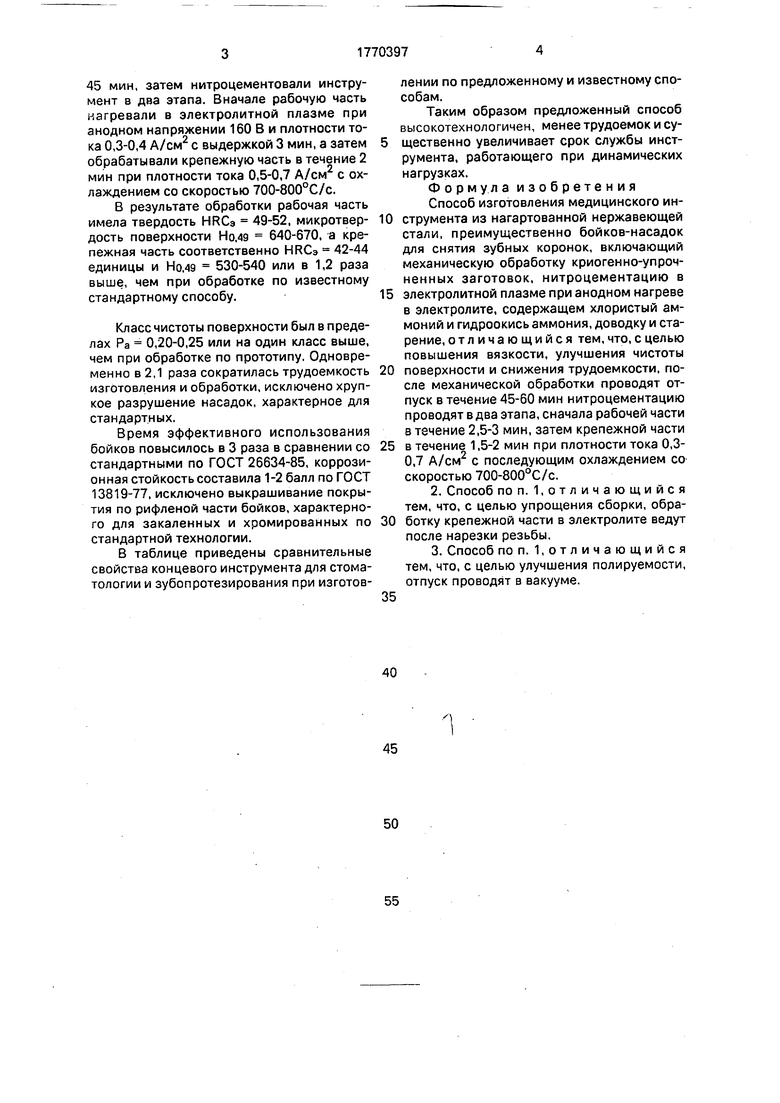

В таблице приведены сравнительные свойства концевого инструмента для стоматологии и зубопротезирования при изготовлении по предложенному и известному способам.

Таким образом предложенный способ высокотехнологичен, менее трудоемок и существенно увеличивает срок службы инструмента, работающего при динамических нагрузках.

Формула изобретения Способ изготовления медицинского инструмента из нагартованной нержавеющей стали, преимущественно бойков-насадок для снятия зубных коронок, включающий механическую обработку криогенно-упроч- ненных заготовок, нитроцементацию в

электролитной плазме при анодном нагреве в электролите, содержащем хлористый аммоний и гидроокись аммония, доводку и старение, отличающийся тем, что, с целью повышения вязкости, улучшения чистоты

поверхности и снижения трудоемкости, после механической обработки проводят отпуск в течение 45-60 мин нитроцементацию проводят в два этапа, сначала рабочей части в течение 2,5-3 мин, затем крепежной части

в течение 1,5-2 мин при плотности тока 0,3- 0,7 А/см2 с последующим охлаждением со скоростью 700-800°С/с.

2.Способ по п. 1,отличающийся тем, что, с целью упрощения сборки, обработку крепежной части в электролите ведут после нарезки резьбы.

3.Способ по п. 1,отличающийся тем, что, с целью улучшения полируемости, отпуск проводят в вакууме.

Сравнительные характеристики насадного инструмента из криогенно-упрочненной стали 09Х17Н8М2 при обработке по предложенному способу и по прототипу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2031185C1 |

| Способ обработки деталей из порошковой быстрорежущей стали | 1990 |

|

SU1748946A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2049126C1 |

| Способ обработки деталей | 1989 |

|

SU1661227A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ НИТРОЦЕМЕНТАЦИИ | 2013 |

|

RU2569623C2 |

| Состав электролита для нитроцементации стальных изделий в электролитной плазме | 1988 |

|

SU1650767A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1640203A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

Сущность изобретения: предложенный способ включает механическую обработку криогенно-упрочненных за готово к, после чего проводят отпуск в течение 45-60 мин, затем осуществляют двукратную нитроце- ментацию в электролитной плазме при анодном нагреве в электролите, содержащем хлористый аммоний и гидроокись аммония, которую проводят сначала на рабочей части в течение 2,5-3 мин, затем на крепежной части в течение 1,5-2 мин при плотности тока 0,3-0,7 А/см и с охлаждением со скоростью 700-800°С/с. Для упрощения сборки обработку крепежной части ведут после нарезки резьбы Для улучшения полируемости отпуск проводят в вакууме. 1 табл.

-температура отпуска в предложенном способе ЦбО-ШЧ, в известном 90-500 С х -время выдержки при отпуске в предложенном 5-60 мин, а известном 120-180 мин -охлаждение в предложенном способе 700-800°С/с, в известном 200-220°С/с

| Гелляр Ю.А | |||

| Инструментальные стали | |||

| - М.: Металлургия, 1975, с | |||

| Радиоприемное устройство | 1922 |

|

SU538A1 |

| Способ обработки деталей | 1989 |

|

SU1661227A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-23—Публикация

1990-07-18—Подача