о ;о

о

СП

со

Изс)б)етение относятся к материалам для электродуговой сварки и может быть использовано как покрытие электродов для сварки И11нко тлеродистых и низколегированных сталей.

Для сварки низкоуг/1еродистых и низколегированных сталей наибольшее распространение нолучили электроды с фтористокальциевым покр 1тием типа Э46А, Э50А, которые позволяют получать высокие механические свойства металла нша.

Однако электроды с фтористо-кальциевым покрытием имеют недостатки: склонность к образованию пор при удлинении дуги, при сварке по окисленной и увлажненной поверхности нетехнологичны в изготовлении. Для улучпгения технологичности при изготовлении в состав фтористокальциевых электродов вводят органические пластификаторы, но тогда в металле шва повышается содержание водорода.

Известен состав электродного покрытия 1, солтержащий следующие компоненты, мае. /о:

Мрамор15-30

Плавиковый Н1пат15-25

Ильменит5-15

Ферромарганец4-8

Ферросилиций3-10

Алюминий1-3

Железный порошок20-35

Компонент, выбранный из группы силиманит, каолин,19 Калиево-натриева силикатная глыба1-3 Поташ1-4 Органический пластификатор 0,5-2 Электроды с таки.м покрытием хотя и технологичны в изготовлении, но при их термообработке требуется повышенная температура в печи, а также большее время прокалки, чем электродов с аналогичным покрытием без органических пластификаторов, что затрудняет их изготовление при использовании конвейерных печей для термообработки. Кроме того, органические пластификаторы всегда вносят в зону сварки повышенное содержание водорода, который, растворяясь в металле шва и сварного соединения, снижает его эксплуатационные ха йктеристики.

Известен состав электродного покрытия, 2, содержаш,ий следующие компоненты, мае. %:

Мрамор54

Плавиковый шпат15

Кварц9

Ферротитан12

Ферромарганец5

Ферросилиций5

Электроды с покрытием этого состава нетехнологичны в изготовлении. Покрытие быстро затвердевает и имеет малую пластичность, что приводит при изготовлении к эксцентричности. Поэтому при сварке часто возникают поры при изменении длины сварочной дуги. Образующийся «козырек затрудняет процесс сварки.

Целью изобретения является улучшение

опрессовочных свойств покрытия и повышение стойкости электродов к порообразованию при удлинении дуги.

Цель достигается тем, что состав электродного покрытия преимущественно для сварки низкоутлеродистых и низколегированных сталей, содержащий мрамор, плавиковый ш-пат, кварц, ферротитан, ферромарганец, ферросилиций, дополнительно содержит оксалат кальция, при следующем соотношении компонентов, мае. °/о:

Мрамор50-54

Плавиковый шпат12-18

Кварц7-9,75

Ферротитан10-12

Ферромарганец4-6

0Ферросилиций3-8

Оксалат кальция0,25-5

Оксалат кальция широко распространен в природе, содержится во всех растениях, в оболочках и внутри клеток, особенно богаты им водоросли, грибы, лишайники и па5 поротники, также встречается в виде минералов.

Введение оксалата кальция в состав фтористо-кальциевого покрытия значительно улучшает опрессовочные свойства электродного покрытия и одновременно снижает чувствительность электродов к порообразованию при удлинении сварочной дуги.

Такой эффект объясняется тем, что при сварке оксалат кальция (CaCjO) разлагается на окись кальция (шлаковая фаза) и углекислый газ (газовая фаза), которые защищают зону сварки от атмосферы. Причем оксалат кальция выделяет углекислого газа в два раза больше, чем мрамор.

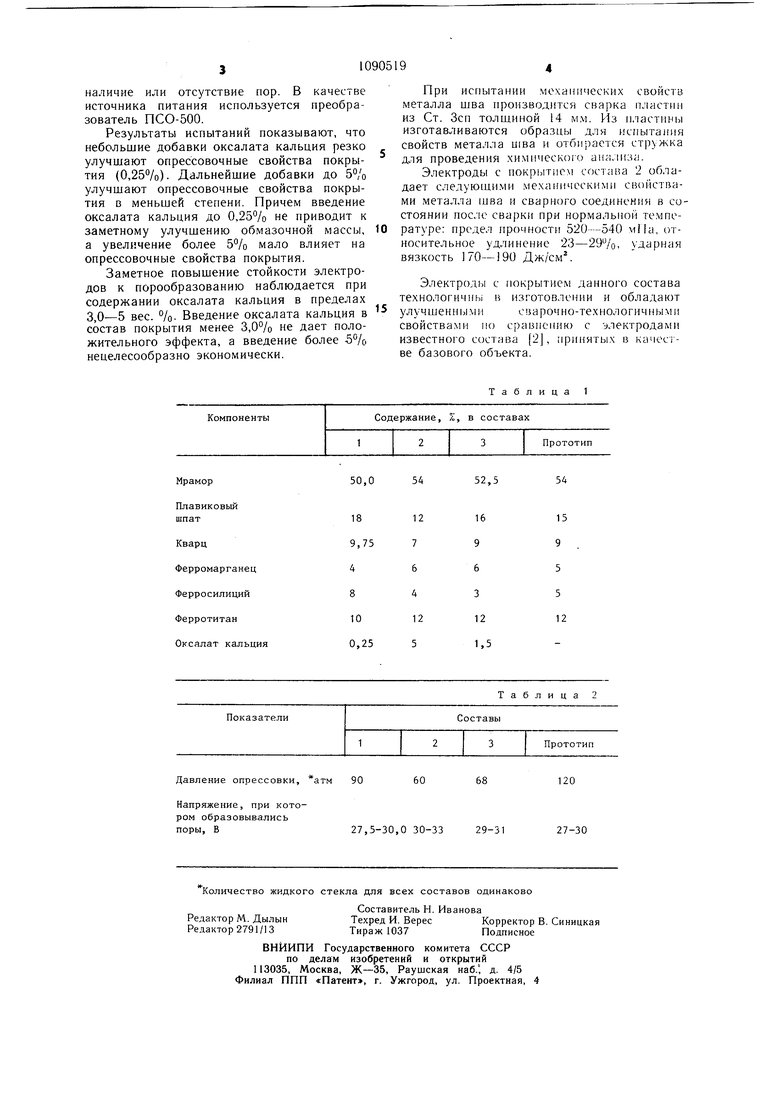

В табл. 1 приведены результаты испытаний 4 составов электродного покрытия. 0 При изготовлении электродов в качестве связующего используется жидкое калиево-натриевое стекло с модулем 2,7-3. Жидкое стекло вносится в количестве 24/о к весу сухой шихты.

Покрытие наносится на металлические стержни 0 4 мм из проволоки Св-08А способом опрессовки.

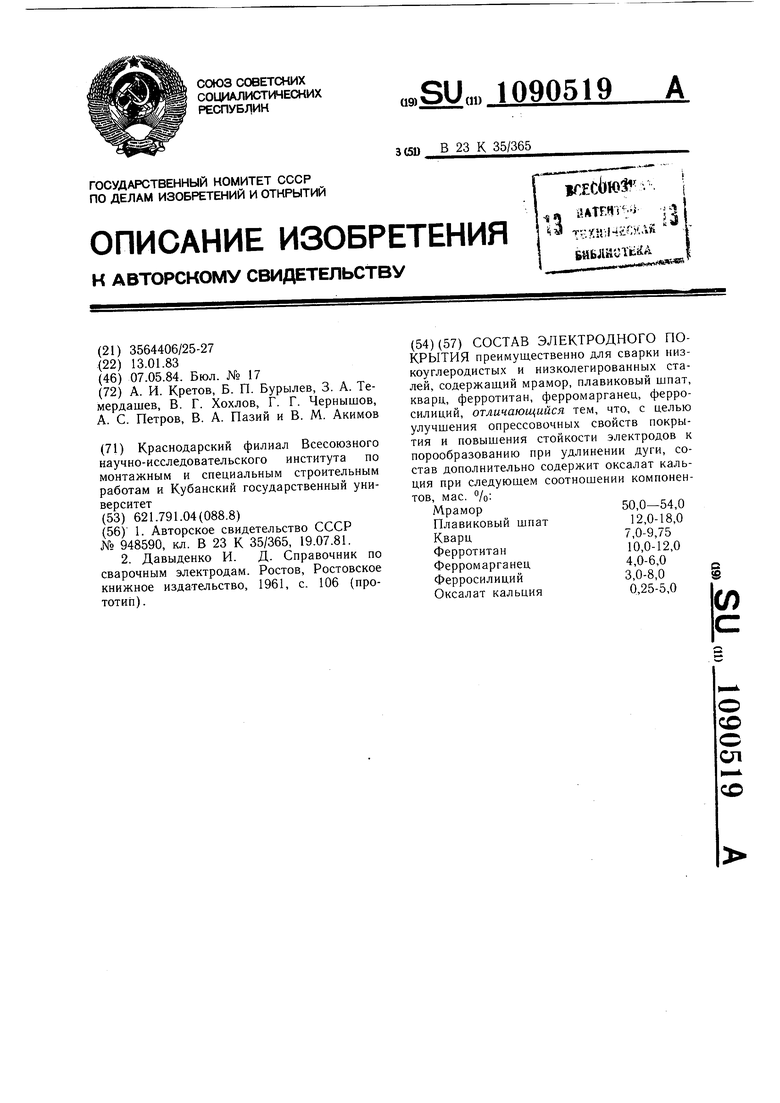

В табл. 2 приведены данные о влиянии количества оксалата кальция на давление в гидросистеме электродообмазочного пресQ са и на склонность электродов к образованию пор при повышении напряжения на дуге.

Исследуются электроды 4 мм. Сварочный ток 150-170 А, источник питания ТД-500.

5 При испытании электродов на склонность к порообразованию производится сварка углового шва таврового образца. Визуальным осмотром устанавливается

наличие или отсутствие пор. В качестве источника питания используется преобразователь ПСО-500.

Результаты испытаний показывают, что небольшие добавки оксалата кальция резко улучшают опрессовочные свойства покрытия (0,). Дальнейшие добавки до 5% улучшают опрессовочные свойства покрытия в меньшей степени. Причем введение оксалата кальция до 0,25% не приводит к заметному улучшению обмазочной массы, а увеличение более 5% мало влияет на опрессовочные свойства покрытия.

Заметное повышение стойкости электродов к порообразованию наблюдается при содержании оксалата кальция в пределах 3, вес. %. Введение оксалата кальция в состав покрытия менее 3,0% не дает положительного эффекта, а введение более 5%, нецелесообразно экономически.

При испытании механических свойств металла шва производится сварка пластин из Ст. Зсп толщиной 14 мм. Из пластины изготавливаются образцы для испытания свойств металла шва и отбирается стружка для проведения химическшч) анм.:|иза.

Электроды с покр1)1тием состава 2 обладает следующими механическими свойствами металла шва и сварного соединения в состоянии после сварки при нормальной температуре: предел прочности 520--540 мПа, относительное удлинение 23-29%, ударная вязкость 170- 190 Дж/см.

Электроды с покрытием данного состава технологичны в изготовлении и обладают улучщенны п1сиарочно-технологичными

свойствами по сравнению с электродами известного состава 2, принятых в качестве базового объекта.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2049636C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

SU1743106A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2302327C2 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ преимущественно для сварки низкоуглеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, кварц, ферротитан, ферромарганец, ферросилиций, отличающийся тем, что, с целью улучшения опрессовочных свойств покрытия и повышения стойкости электродов к порообразованию при удлинении дуги, состав дополнительно содержит оксалат кальция при следующем соотношении компонентов, мае. %: 50,0-54,0 Мрамор 12,0-18,0 Плавиковый шпат 7,0-9,75 Кварц 10,0-12,0 Ферротитан 4,0-6,0 Ферромарганец i 3,0-8,0 Ферросилиций 0,25-5,0 Оксалат кальция (Л

Мрамор

54

52,5

54

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Давыденко И | |||

| Д | |||

| Справочник по сварочным электродам | |||

| Ростов, Ростовское книжное издательство, 1961, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-13—Подача