Изобретение относится к технологии сварочных процессов применительно к сборке деталей машиностроения.

Изобретение наиболее эффективно может быть использовано для восстановительного ремонта, например, катков трактора взамен дорогостоящего процесса наплавки. В частности, в процессе эксплуатации внешняя цилиндрическая поверхность катков подвергается износу до 15 мм по диаметру в результате действия значительных контактных напряжений; наличия абразивных частиц и др.

Известен способ электрошлаковой наплавки [1] с помощью которого можно восстанавливать цилиндрические поверхности, направляя практически неограниченную толщину металла.

Недостатками известного способа являются низкая производительность процесса, высокая стоимость восстановления, необходимость в значительном расходе наплавочных материалов, а также образование значительных деформаций в готовом изделии после наплавки.

Известен способ соединения с натягом деталей типа вал-втулка [2] согласно которому детали после механической обработки соединяют с помощью горячего прессования, обеспечивая посадку с необходимой величиной натяга.

Известен также способ ремонта автомобильных карданных шарниров [3] который по технической сущности является наиболее близким к предлагаемому. Согласно этому способу стандартную обойму с внутренней конической поверхностью насаживают на шип, имеющий такую же конусность внешней поверхности, обеспечивая неподвижную посадку. При этом, как и в случае горячего прессования, используется спецоборудование с существенным расходом энергии.

Недостатками этих способов являются высокая стоимость процесса из-за необходимости применения энергоемкого специализированного оборудования, а также в случае необходимости сложности процесса перемонтажа, требующего полного удаления остатков бандажа обработкой со снятием стружки на токарном станке.

Техническим результатом изобретения является повышение качества восстановления, а также повышение производительности и возможности осуществления в монтажных условиях многократной замены изношенных поверхностей.

Этот результат достигается тем, что на поверхность катка, выполненную с конусностью 1,5-6,0% насаживают с помощью стяжного устройства сменный бандаж из износостойкого термообрабатываемого материала (типа стали 40Х), имеющий такую же конусность внутренней поверхности и прямоугольную проточку, который затем с целью создания дополнительного натяга приваривают двумя швами: сначала внутренним угловым, выполняемым одновременно двумя диаметрально разнесенными дугами, в два прохода (причем вторым проходом производят нагрев без сквозного проплавления цилиндрического выступа с целью создания гарантированного натяга за счет усадочной силы), а затем наружным встык в один проход

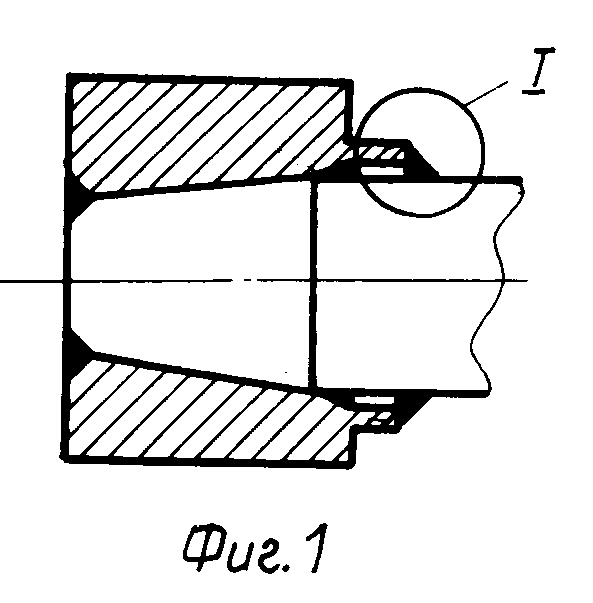

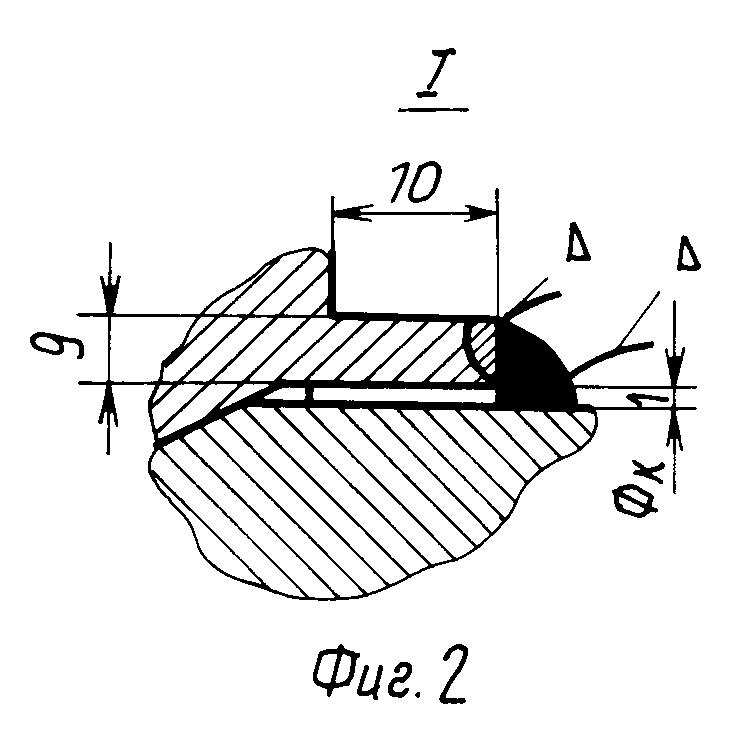

На фиг. 1 изображено соединение катка с бандажом; на фиг. 2 узел I на фиг. 1.

Размер проточки выбирают из условия ее непровара корневым участком шва с целью беспрепятственного перемещения под действием усадочных сокращений внутреннего шва и составляет 1 x 10 мм.

Увеличение зазора приводит к уменьшению сечения в сварном шве и, как результат, снижение качества.

Меньший зазор, порядка, например 0,6 мм, будет препятствовать сборке соединения бандажа и катка.

Конусность выбирается из условия: менее 1,5% не обеспечивает легкость разборки при замене; более 6,0% возникает опасность самораспрессовки во время эксплуатации.

Размеры цилиндрического выступа 9х10 выбирают из двух условий: его непровара корневым участком шва с одной стороны и обеспечения необходимого натяга за счет усадки с другой.

Толщина бандажа должна составлять 25-30 мм для исключения смятия при работе.

Задаваясь определенными значениями нагрева цилиндрического выступа, можно регулировать величину деформаций, которые определяют необходимый натяг.

При замене изношенного бандажа на новый сварные швы снимают на токарном станке, затем ударами удаляют изношенный, который в указанном порядке заменяют на новый. Изобретение позволяет в качестве сердечника катка использовать металл типа низколегированной низкоуглеродистой стадии, что позволяет снизить стоимость изделия в целом. Во избежание перекосов и появления трещин в швах сварку ведут одновременно с двух сторон и в два прохода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ АЛЮМИНОТЕРМИТНОЙ НАПЛАВКИ ГОЛОВКИ РЕЛЬСА | 2023 |

|

RU2821249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ШТАМПОСВАРНЫХ ДОНЬЕВ | 2009 |

|

RU2415741C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2409457C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Устройство для подбора режима приварки ленты | 1990 |

|

SU1764891A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДЕЙСТВУЮЩЕГО СТЫКОВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ | 2008 |

|

RU2378440C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| ГИБКИЙ ШЛЕЙФ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2206188C2 |

Использование: в машиностроении, технологии сборочно-сварочных процессов. Сущность изобретения: цилиндрический каток обрабатывают на конус (1,5% 6%) и насаживают на него конический бандаж, на торце бандажа с большим отверстием выполняют цилиндрический выступ, а закрепление бандажа осуществляют его приваркой к катку двумя диаметрально расположенными дугами путем их кругового перемещения. 1 з. п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ РЕМОНТА АВТОМОБИЛЬНЫХ КАРДАННЫХШАРНИРОВ | 0 |

|

SU274560A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-10—Публикация

1993-02-02—Подача