Изобретение относится к военной технике, в частности к созданию стабильных окислителей на основе высококонцентрированной перекиси водорода (ВПВ), обеспечивающих длительное хранение ракетного и торпедного вооружения в заправленном состоянии. Кроме того, этот способ может быть использован и в других областях специальной техники и народного хозяйства, связанных с хранением и потреблением окислителей на основе ВПВ.

Химическая промышленность выпускает по ГОСТ В9534-82 две марки окислителей (ПВ-85 и ПВ-98) на основе ВПВ, которые используются в качестве компонента ракетного топлива (КРТ) для ракетно-космических изделий и в ВМФ для снаряжения торпед. Эти окислители широко используются также в различных стендовых установках, в которых продукты разложения Н2О2 (на катализаторах) применяют в качестве рабочего тела.

Окислители ПВ-85 и ПВ-98 содержат ингибитор коррозии алюминиевых сплавов-нитрат аммония в количестве 0,02-0,05 г/л и стабилизаторы станнат натрия в количестве 0,02-0,03 г/л и пирофосфат натрия 0,012-0,018 г/л.

Эти добавки обеспечивают высокую стабильность и сохранность основных физико-химических свойств показателей окислителей при их производстве, хранении и применении в условиях длительного контакта только с алюминием и его сплавами и другими неограниченно совместимыми материалами такими, как олово, тантал, стекло, фарфор, фторопласт и т.п.

Однако перечисленные материалы имеют низкие механические свойства, что заставляет при конструировании изделий, в том числе ракетной техники и торпед, работающих на ВПВ, использовать также более прочные материалы высоколегированные нержавеющие стали и сплавы. Эти материалы несмотря на свою высокую коррозионную стойкость в ВПВ (скорость коррозии менее 10-3 г/м2 ˙ ч) постепенно загрязняют окислители каталитически активными ионами металлов. Когда их концентрация достигает такого значения, при котором происходит исчерпывание стабилизатора, скорость разложения Н2О2 начинает быстро возрастать, и продукт выходит из кондиции. Это происходит тем быстрее, чем меньше отношение объема продукта к поверхности металла (V/S) и чем выше температура. Поэтому нержавеющие стали и подобные им материалы могут быть использованы только для кратковременного контакта с окислителями на основе ВПВ.

Наиболее близким к предлагаемому способу является способ стабилизации окислителей на основе ВПВ, который позволяет увеличить длительность хранения окислителей при их контакте с узлами и деталями из нержавеющих сталей и одновременно сохранить работоспособность узла каталитического разложения ВПВ. Для этого в окислители штатной стабилизации (ПВ-98 и ПВ-95) дополнительно вводят 0,75-1,5 г/л уксусной кислоты (УК) и 0,03-0,05 г/л АФК. Но введение кислот в указанном количестве значительно увеличивает кислотность окислителей на основе ВПВ (рН изменяется от 5,9 до 4-3,5), что при длительном хранении такого продукта в изделиях из алюминия и алюминиевых сплавов приводит к увеличению механических примесей и выходу его из кондиции по этому показателю за счет некоторого увеличения коррозии алюминия.

Целью изобретения является повышение стабильности окислителя, уменьшение количества добавок, повышение длительности хранения окислителя в изделиях, изготовленных из нержавеющих сталей алюминия и его сплавов, при одновременном сохранении высоких окисляющих свойств.

Поставленная цель достигается тем, что в окислители, стабилизированные по известному способу, вместо довольно большого количества уксусной кислоты вводят 0,1-0,15 г/л пропионовой кислоты (ПК). Уменьшение содержания ПК<0,1 г/л не позволяет получить эффект стабилизации, а увеличение содержания ПК>0: 15 г/л нецелесообразно с точки зрения экономии реактива.

Вводимое количество пропионовой кислоты практически не оказывает влияния на кислотность окислителей на основе ВПВ (рН 5,4) и одновременно в той же мере, как и уксусная кислота, позволяет сохранить их высокие окисляющие свойства и повысить стабильность окислителя в изделиях, изготовленных из нержавеющих сталей.

Применение в качестве стабилизатора пропионовой кислоты неизвестно, а совместное применение алкилфосфоновой кислоты в количестве 0,03-0,05 г/л и пропионовой кислоты в количестве 0,1-0,15 г/л дает возможность повысить стабильность окислителя на основе ВПВ при длительном хранении в контакте с алюминием и его сплавами, сохранить работоспособность каталитических пакетов и высокую совместимость продукта с нержавеющими сталями.

П р и м е р ы.

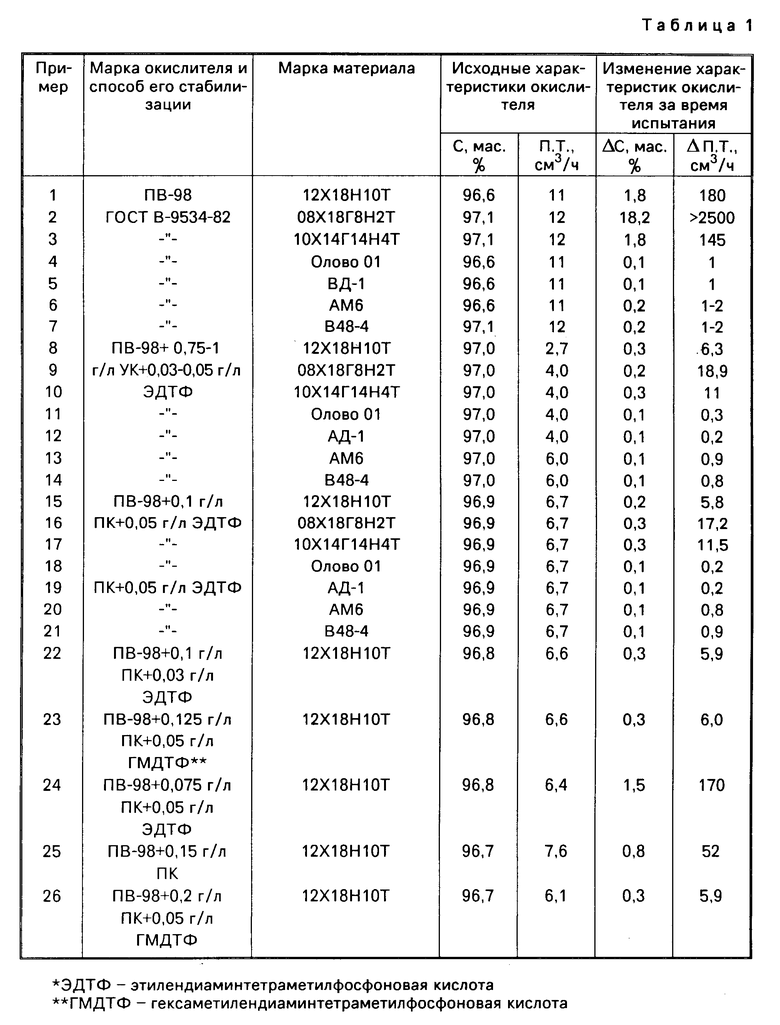

В табл. 1 представлены результаты испытаний по влиянию способа стабилизации окислителя ПВ-98 на каталитическую активность различных металлических конструкционных материалов, рекомендуемых для контакта с перекисью водорода. Температура испытания 40оС продолжительность 15 сут. V/S 3 см.

Критерием каталитической активности материалов с ВПВ являются изменение ее концентрации (ΔС) и показателя термостабильности (ΔПТ) после контакта с металлом.

ПТ это количество кислорода, выделяющегося из 50 мл ВПВ при 100оС за второй час нагрева. ПТ характеризует чистоту окислителя на основе ВПВ и является наиболее чувствительным фактором, определяющим совместимость материалов с ВПВ. Перед испытаниями образцы металлических материалов подвергались пассивации и взвешивались. Испытания проводились в специальных стеклянных пробирках с обратными холодильниками, в которые помещались металлические образцы, и заливался окислитель. Отношение объема продукта к поверхности образцов (V/S) составляло 3 см. Пробирки помещали в водяной термостат, нагретый до 40оС, и выдерживали в нем в течение 15 сут. После этого определяли концентрацию перекиси водорода и ПТ.

Из данных табл. 1 видно, что если каталитическая активность алюминия (АД-1) и его сплавов (АМг6 и В48-4) так же, как и олова марки 01, практически не изменяется при введении в ПВ-98 дополнительных стабилизаторов как УК+АФК, так и ПК+АФК, то совме- стимость различных нержавеющих сталей резко возрастает (ср.оп.N 1-7 с оп. N 8-21).

При этом скорость разложения окислителя предлагаемой стабилизации при контакте с нержавеющими сталями такая же, как и скорость разложения окислителя, содержащего УК-АФK, хотя количество вводимых добавок ≈ в 10 раз меньше. Аналогичные результаты были получены и для окислителя ПВ-85.

Добавка к окислителю ПВ-98 одной пропионовой кислоты в количестве 0,1-0,15 г/л хотя и увеличивает совместимость окислителя с нержавеющей сталью, но ее эффективность незначительна.

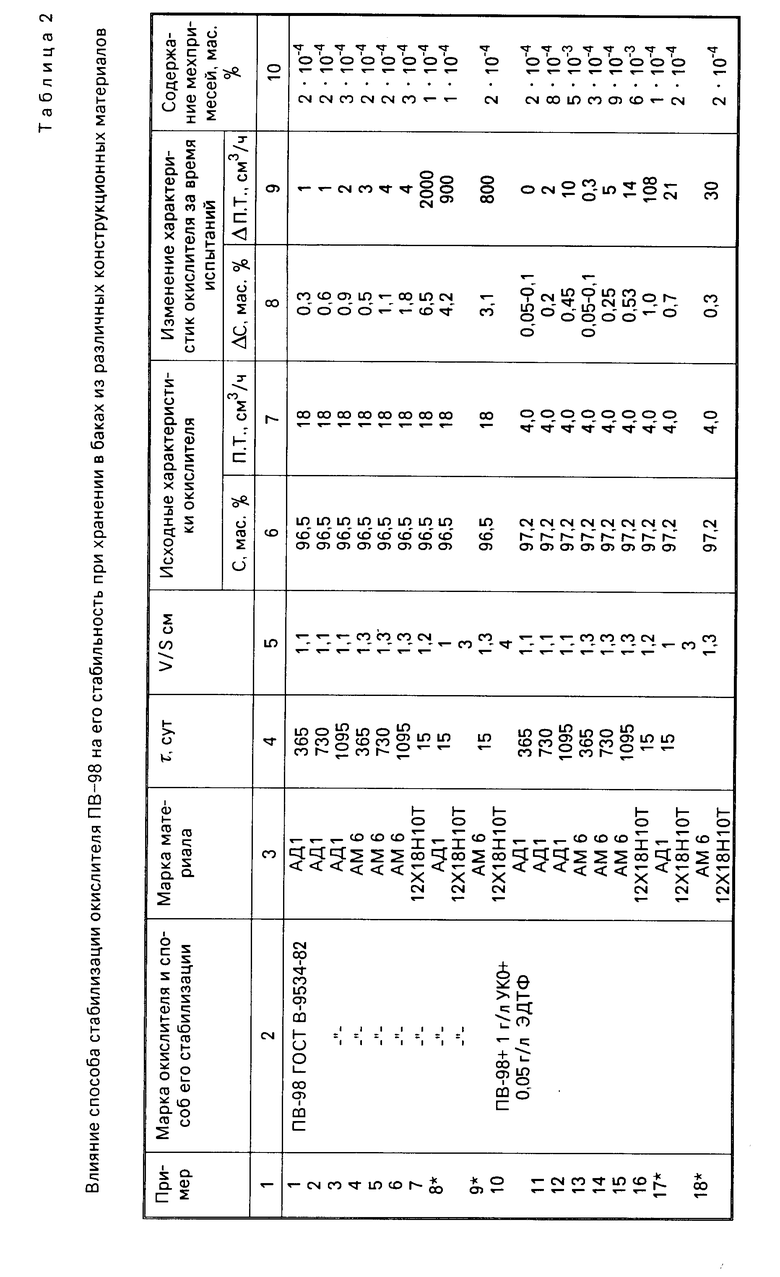

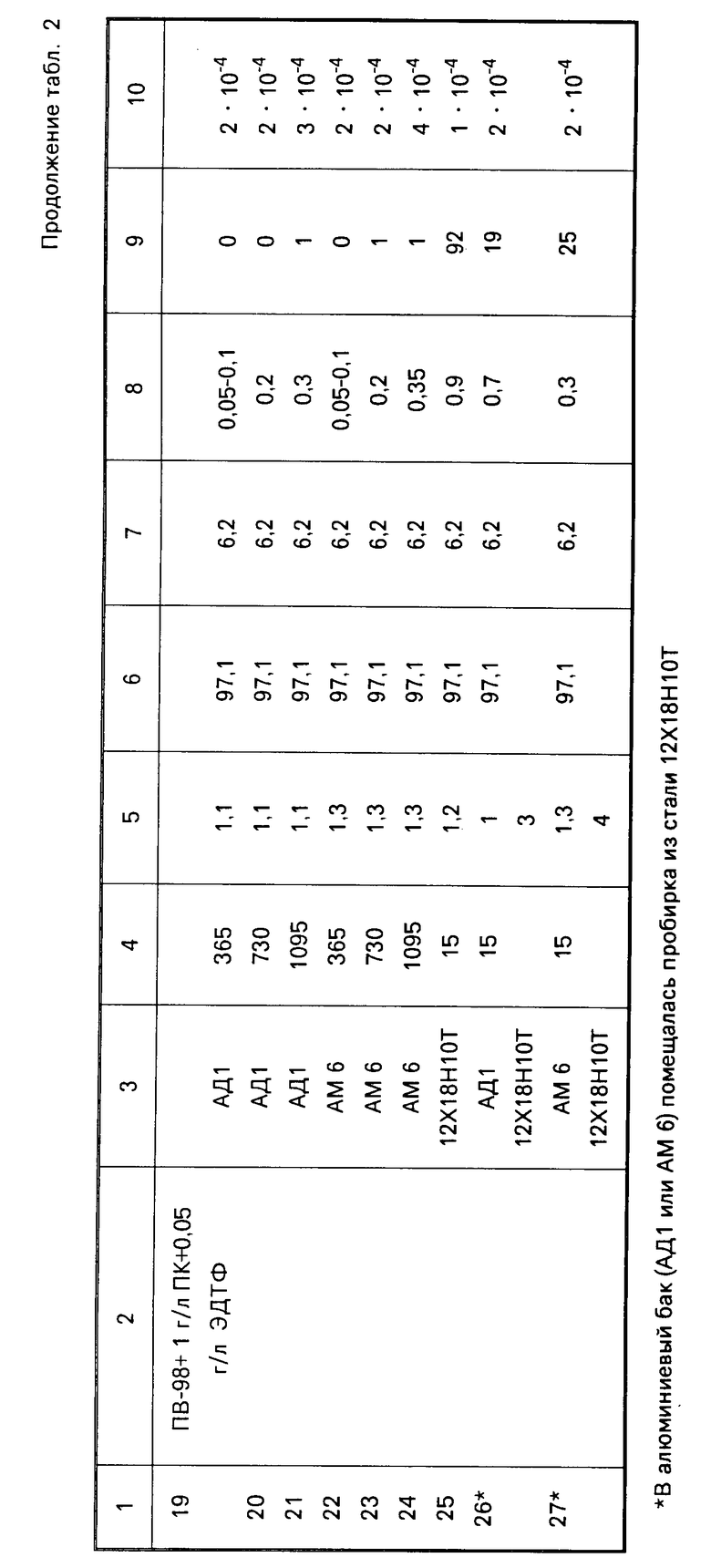

При длительном хранении окислителя ПВ-98 дополнительно стабилизированного УК-АФК, в баках из алюминия и алюминиевого сплава АМг6 в окислителе наблюдается увеличение содержания механических примесей за счет некоторого повышения коррозии алюминия, которая увеличивается с ростом кислотности раствора, и через 3 г продукт выходит из кондиции по этому показателю. Содержание мехпримесей в окислителях на основе ВПВ по ГОСТ В9534-82 должно быть < 0,001 мас. При длительном хранении окислителя ПВ-98, дополнительно стабилизированного ПК+АФК, продукт остается стабильным в течение всего срока хранения (см. табл.2).

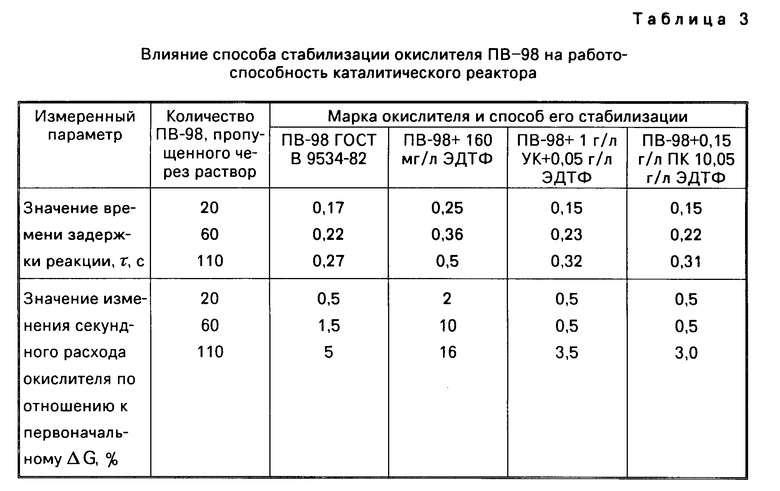

Для оценки влияния стабилизирующих добавок на характеристики процесса разложения окислителей на основе ВПВ в каталитическом реакторе были проведены сравнительные испытания в одних и тех условиях четырех рецептур окислителя:

1. ПВ-98 штатной стабилизации

2. ПВ-98 с добавкой 160 мг/л ЭДТФ

3. ПВ-98 с добавкой 1 г/л СН3СООН и 0,05 г/л ЭДТФ

4. ПВ-98 с добавкой 0,15 г/л ПК + 0,05 г/л ЭДТФ.

Во всех случаях через реактор при одних и тех же условиях было пропущено по 110 кг перекиси водорода различного состава, сравнивались изменения кинетических характеристик процесса разложения Н2О2 оцениваемые временем задержки начала реакции τ. Это значение времени в секундах от момента поступления окислителя на вход в реактор до начала роста давления парогаза на выходе из реактора.

Другим параметром, характеризующим гидравлику процесса, связанного с разрушением катализатора и изменением его активности, является изменение начального секундного расхода перекиси водорода (ΔG,) в процессе работы реактора при сохранении неизменным давления подачи окислителя на входе в реактор. Результаты представлены в табл. 3.

Как следует из представленных данных, окислитель ПВ-98, предлагаемой стабилизации 0,15 г/л имеет кинетические характеристики, практически мало отличающиеся от кинетических характеристик окислителя штатной стабилизации и дополнительно стабилизированного 1 г/л УК + 0,05 г/л ЭДТФ.

Окислитель с добавкой 160 мг/л ЭДТФ имеет кинетические характеристики, существенно худшие, чем у окислителя штатной стабилизации. Это особенно заметно после пропускания через раствор 40 кг перекиси водорода, что, по-видимому, вызвано отравлением катализатора и блокированием его активной поверхности высадившимися комплексообразующими добавками.

По своим гидравлическим характеристикам процесс разложения Н2О2 с добавками 0,15 г/л ПК и 0,05 г/л ЭДТФ протекает даже более благоприятно, чем процесс разложения окислителя с добавками 160 мг/л ЭДТФ и аналогично окислителю с добавкой 1 г/л УК + 0,05 г/л ЭДТФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ОКИСЛИТЕЛЯ НА ОСНОВЕ ВЫСОКОКОНЦЕНТРИРОВАННОЙ ПЕРЕКИСИ ВОДОРОДА | 1987 |

|

RU2049721C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ОКИСЛИТЕЛЕЙ НА ОСНОВЕ ВЫСОКОКОНЦЕНТРИРОВАННОЙ ПЕРЕКИСИ ВОДОРОДА | 1984 |

|

RU2049722C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ АППАРАТУРЫ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ЭКСПЛУАТАЦИИ В РАСТВОРАХ ПЕРЕКИСИ ВОДОРОДА | 1997 |

|

RU2135636C1 |

| СПОСОБ ОБРАБОТКИ АППАРАТУРЫ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ЭКСПЛУАТАЦИИ В РАСТВОРАХ ПЕРЕКИСИ ВОДОРОДА | 1991 |

|

RU2068030C1 |

| СТАБИЛИЗАТОР ДЛЯ КИСЛЫХ ПЕРЕКИСНЫХ ТРАВИЛЬНЫХ РАСТВОРОВ | 1996 |

|

RU2106297C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ БЕЗВОДНЫХ УКСУСНОКИСЛЫХ СРЕД | 1993 |

|

RU2090654C1 |

| СПОСОБ ДОПОЛНИТЕЛЬНОЙ СТАБИЛИЗАЦИИ ВЫСОКОКОНЦЕНТРИРОВАННОГО ПЕРОКСИДА ВОДОРОДА ДЛЯ ЕГО ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ В ЕМКОСТЯХ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2014 |

|

RU2571745C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ | 1993 |

|

RU2043328C1 |

| РАСТВОР ДЛЯ ПАССИВАЦИИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1981 |

|

RU2090653C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЙОДА ИЗ БУРОВЫХ ВОД | 1999 |

|

RU2186721C2 |

Назначение: для стабилизации окислителей на основе высоконцентрированной перекиси водорода (ВПВ), обеспечивающей длительное хранение ракетного и торпедного вооружения в заправленном состоянии. Сущность изобретения: в окислителях штатной стабилизации ПВ-85 и ПВ-98, т.е. содержащих нитрат аммония, станнат и пирофосфат натрия, карбоновую и алкилфосфоновую кислоты, в качестве карбоновой кислоты используют пропионовую кислоту в количестве 0,1 0,15 г/л. 3 табл.

СПОСОБ СТАБИЛИЗАЦИИ ОКИСЛИТЕЛЯ НА ОСНОВЕ ВЫСОКОКОНЦЕНТРИРОВАННОЙ ПЕРЕКИСИ ВОДОРОДА, включающий введение в него стабилизирующих и ингибирующих добавок пирофосфата и станната натрия, нитрата аммония, алкилфосфоновой и карбоновой кислот, отличающийся тем, что, с целью повышения стабильности окислителя, уменьшения количества добавок, повышения длительности хранения окислителя в изделиях, изготовленных из нержавеющих сталей, алюминия и его сплавов при одновременном сохранении высоких окисляющих свойств, в качестве карбоновой кислоты используют пропионовую кислоту в количестве 0,1 0,15 г/л.

| Способ получения спиртовых сольватов хлоридов редкоземельных элементов | 1988 |

|

SU1567519A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-10—Публикация

1986-11-04—Подача