Изобретение относится к способам обработки аппаратуры и изделий из металлических конструкционных материалов, предназначенных для эксплуатации в растворах перекиси водорода различной концентрации, и может быть использовано в химической промышленности при производстве перекиси водорода, а также в других областях техники, связанных с использованием перекиси водорода.

Растворы перекиси водорода чрезвычайно чувствительны ко всякого рода загрязнениям, под влиянием которых они подвергаются каталитическому разложению на воду и кислород с выделением большого количества тепла [1]. Это приводит к бесполезным потерям продукта, сокращению гарантийных сроков его хранения, ухудшению технико-экономических показателей производства перекиси водорода и, в некоторых случаях, угрозе безопасности [2].

Основными металлическими конструкционными материалами при работе с растворами перекиси водорода являются алюминий марок АД0 и АД1, его сплавы с марганцем или магнием, а также корозионностойкие нержавеющие стали, главным образом, стали типа марки 12Х18Н10Т.

С целью максимальной очистки и дезактивации аппаратуры и изделия из вышеуказанных материалов перед вводом в эксплуатацию в растворах перекиси водорода подвергаются специальной обработке, включающей механическую очистку, обезжиривание, травление и пассивацию раствором перекиси водорода.

Обработку аппаратуры из алюминия и его сплавов осуществляют следующим образом: поверхность протирают мокрыми щетками или тампонами из хлопчатобумажной или хлориновой ткани. Дефекты поверхности (заусеницы, царапины, выбоины, вмятины, включения) устраняют шабровкой. Применение для этой цели твердых абразивных материалов (песок, наждак и т.п.) не допускается из-за возможного внедрения абразива в поверхность алюминия.

Обезжиривание крупногабаритной аппаратуры проводят пропаркой, а небольшие аппараты и отдельные детали обезжиривают с использованием органических растворителей. Затем проводят травление в 0,5%-ном растворе едкого натра в течение 3-4 ч, промывку, осветление в 5-8%-ном растворе азотной кислоты в течение 20 ч или в 25-35% HNO3 в течение 4-5 ч и промывку. После осветления алюминиевую аппаратуру пассивируют в 5-40%-ном растворе перекиси водорода в течение 12-24 ч и промывают дистиллированной водой [3].

Обработка аппаратуры из нержавеющих сталей включает механическую очистку поверхности, обезжиривание, кислотное травление, очистку от шлама и пассивирование в растворе перекиси водорода. Механической очистке различными способами (протирка мокрыми тряпками, шлифовка абразивным инструментом, пескоструйная обработка и т.п.) подвергают сварные швы, прилегающие к ним зоны и другие участки поверхности для удаления окалины, остатков флюса, ржавчины и других дефектов и загрязнений. Обезжиривание проводят пропаркой, обработкой щелочными растворами или органическими растворителями. Кислотное травление осуществляют смесью растворов азотной, серной и плавиковой кислот в течение 3-5 ч. После промывки удаляют травильный шлам с использованием 5-15%-ного раствора перекиси водорода и пассивируют поверхность в 5-40%-ном растворе перекиси водорода в течение 12-24 ч. [3].

Изложенные выше способы обеспечивают высокое качество обработки поверхности металлической аппаратуры и изделий, однако, имеют ряд существенных недостатков. Из-за своей многостадийности они трудоемки, громоздки, малопроизводительны и плохо поддаются механизации. Наиболее существенные недостатки связаны со стадией химической обработки, включающей травление в агрессивных щелочных и кислотных растворах и промывки. В результате проведения операций травления образуется большое количество экологически вредных сточных вод, на утилизацию которых требуются большие затраты.

Предлагаемое изобретение решает задачу улучшения технико-экономических и экологических показателей процесса обработки металлической аппаратуры, предназначенной для эксплуатации в растворах перекиси водорода. Изобретение позволяет за счет повышения качества механической очистки повысить производительность, снизить трудоемкость, сократить материальные и энергетические затраты, существенно уменьшить количество сточных вод.

Сущность изобретения заключается в том, что механическую очистку осуществляют путем пневмоабразивной обработки при давлении струи 0,1-0,6 МПа и величине угла атаки абразива 45-90o с расстояния от обрабатываемой поверхности 50-300 мм, причем в качестве абразива используют материал, содержащий не менее 98% оксида алюминия с размером зерна основной фракции 60-500 мкм.

Применение известных высокопроизводительных пневмоабразивных способов типа дробе- и пескоструйных для обработки поверхности металлической аппаратуры, предназначенной для эксплуатации в растворах перекиси водорода, недопустимо, так как абразив при такой обработке грубо воздействует на металлическую поверхность, образуя наклеп, увеличивая шероховатость и т.д., что, в конечном счете, резко увеличивает физико-химическую активность обрабатываемой поверхности. Эти способы допускаются лишь для очистки сварных швов стальной аппаратуры с обязательным последующим кислотным травлением.

Предлагаемый способ обеспечивает "мягкую" механическую очистку поверхности как алюминиевой, так и стальной аппаратуры с высокой степенью чистоты и без существенного увеличения шероховатости, что позволяет исключить стадию химического травления и после пассивирования эксплуатировать аппаратуру в растворах перекиси водорода.

В соответствии с настоящим изобретением использование в качестве абразива материалов с содержанием Al2O3 не менее 98% и определенным размером зерна основной фракции и пределы параметров пневмоабразивной обработки позволяют достичь максимальной степени очистки поверхности без существенного увеличения ее шероховатости и с минимальной каталитической активностью в отношении разложения перекиси водорода.

Изобретение иллюстрируется следующими примерами. Гладкие или сварные образцы из различных конструкционных материалов в форме пластин размером 30 х 20 х 3 мм обезжиривают четыреххлористым углеродом, высушивают. Затем образцы подвергают пневмоабразивной обработке, обдувают чистым воздухом, промывают дистиллированной водой и сушат. После этого проводят пассивирование в 5-40% растворе H2O2 в течение 12-24 ч, промывают дистиллированной водой и сушат.

Далее образцы испытывают на каталитическую активность, критерием которой служит изменение концентрации перекиси водорода после контакта с металлом. Для этого образцы помещают в стеклянные пробирки, снабженные обратным холодильником, и заливают их раствором перекиси водорода, взятом в количестве, обеспечивающем отношение ее объема к поверхности образца (V/s), равное 3 см.

Пробирки с образцами помещают в водный термостат и выдерживают при комнатной температуре (около 20oC) в течение 30 суток или при 80oC в течение 6 ч. После этого определяют концентрацию перекиси водорода и рассчитывают ее изменение ( Δ C, % H2O2).

Пример 1.

Образец из нержавеющей стали марки 12Х18Н10Т в форме пластины размером 30 x 20 x 3 мм со сварным швом посередине обезжиривает четыреххлористым углеродом и высушивают в течение 5 мин при комнатной температуре. Образец подвергают механической очистке путем пневмоабразивной обработки поверхности белым электрокорундом марки 24A с содержанием Al2O3 99,2% и размером зерна основной фракции 200-320 мкм с помощью пистолета ПД-1 при давлении воздуха в пневмосистеме 0,3 МПа под углом атаки 90o с расстояния 200 мм в течение 10 сек.

Затем образец обдувают чистым сжатым воздухом, промывают дистиллированной водой, сушат и пассивируют при комнатной температуре в течение 24 ч в 25% растворе H2O2.

После промывки и сушки образец помещают в пробирку с обратным холодильником и заливают 45 см3 31,5-ного раствора H2O2. Пробирку с образцом помещают в водный термостат, нагретый до 80oC, и выдерживают в нем в течение 6 ч. После этого концентрация перекиси водорода в пробирке составила 30,7%. Изменение концентрации  составило 0,8%.

составило 0,8%.

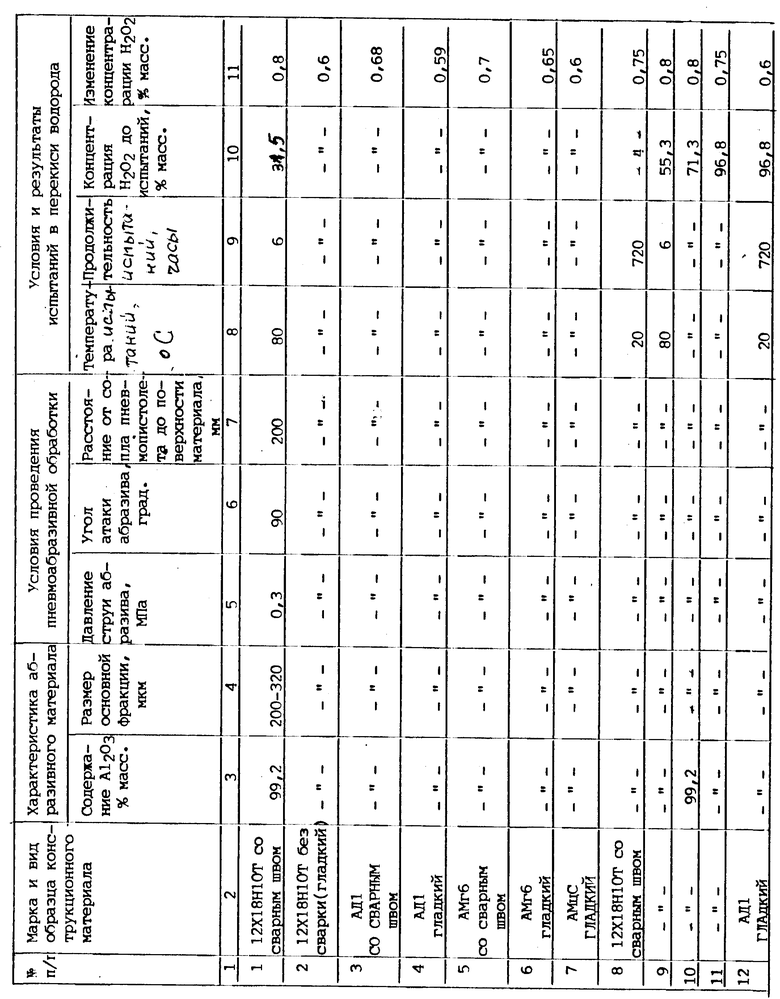

Результаты приведены в таблице.

Примеры 2-26.

В условиях примера 1 проводят опыты с использованием абразивных материалов с различным содержанием Al2O3 и величиной зерна основной фракции при различных параметрах пневмоабразивной обработки.

Результаты приведены в таблице.

Источники информации

1. У.Шамб, Ч.Сеттерфилд, Р.Ветворс. Перекись водорода. М., "Иностранная литература", 1958, с.140-146.

2. Коррозия и защита химической аппаратуры. Справочное руководство под ред. А.М.Сухотина, т.1. Л., "Химия", 1969, с.502-544.

3. Химия и технология перекиси водорода. Под ред. Г.А.Серышева. Л., "Химия", 1984, с.187-197 (прототип).

Изобретение относится к способам обработки аппаратуры и изделий из металлических конструкционных материалов, предназначенных для эксплуатации в растворах перекиси водорода, и может быть использовано в химической промышленности и других областях техники, связанных с использованием перекиси водорода. Изобретение решает задачу улучшения технико-экономических и экологических показателей процесса за счет повышения качества механической очистки поверхности. Сущность изобретения заключается в том, что в процессе, включающем обезжиривание, механическую очистку поверхности и пассивирование в растворе перекиси водорода, механическую очистку осуществляют путем пневмоабразивной обработки при давлении струи 0,1-0,6 МПа и величине угла атаки абразива 45-90oC с расстояния от обрабатываемой поверхности 50-300 мм, причем в качестве абразива используют материал, содержащий не менее 98% оксида алюминия с размером зерна основной фракции 60-500 мкм. 1 табл.

Способ обработки поверхности металлической аппаратуры для эксплуатации в растворах перекиси водорода, включающий обезжиривание, механическую очистку поверхности и пассивирование в растворе перекиси водорода, отличающийся тем, что механическую очистку поверхности осуществляют путем пневмоабразивной обработки при давлении струи 0,1 - 0,6 МПа и величине угла атаки абразива 45 - 90oC с расстояния от обрабатываемой поверхности 50 - 300 мм, причем в качестве абразива используют материал, содержащий не менее 98% оксида алюминия с размером зерна основной фракции 60 - 500 мкм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химия и технология перекиси водорода | |||

| / Под ред | |||

| Г.А.Серышева | |||

| - Л.: Химия, 1984, с.187 - 197 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ | 0 |

|

SU207768A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ абразивоструйной обработкипОВЕРХНОСТЕй дЕТАлЕй | 1979 |

|

SU818470A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ абразивоструйной обработки деталей | 1979 |

|

SU835729A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ очистки поверхностей деталей | 1978 |

|

SU852518A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ очистки металлических поверхностей | 1990 |

|

SU1812085A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 4044507, 30.08.77. | |||

Авторы

Даты

1999-08-27—Публикация

1997-07-29—Подача