Изобретение относится к области химической промышленности, в частности к получению катализаторов для гидрирования и аминирования соединений.

Известен способ получения катализатора на основе аммонийных хроматов металлов путем их осаждения аммиаком из азотнокислых солей меди и хромовой кислоты [1]

Недостатком способа является образование большого количества сточных вод ( ≈ 30 м3/т катализатора), содержащих соединение Cr (VI) и Cu (II).

Известен безотходный способ получения катализатора, включающий взаимодействие раствора углеаммонийного комплекса меди и хромата меди с получением аммонийного хромата общей формулы Cu(OH)(NH4)CrO4 [2]

К недостаткам известного способа следует отнести его многостадийность, трудоемкость, а также нестабильность свойств возвратного фильтрата.

Наиболее близким по технической сущности и достигаемому результату является способ получения многокомпонентных катализаторов, включающий образование аммонийных хроматов металлов смешением основных карбонатов или оксидов меди, никеля или цинка с хромовой кислоты при 20 100оС, с последующим смешением полученной пасты с аммиачной водой, термообработку аммонийных хроматов, формование и восстановление [2]

Недостатком способа является невысокая его производительность, низкий срок службы катализатора и его недостаточная механическая прочность.

Задачей изобретения является разработка способа получения селективного многокомпонентного катализатора, обладающего повышенными сроками службы и активностью.

Поставленная задача решается предложенным способом приготовления катализаторов для гидрирования кетонов, нитросоединений и аминирование спиртов, включающим смешение хромовой кислоты с карбонатом или оксидом меди, смешение полученной пасты с аммиачной водой, введение в смесь нерастворимых соединений меди и/или кобальта, предпочтительно в виде оксидов, гидроксидов или карбонатов, в количестве 25 80 мол. термообработку реакционной смеси при 280 350оС, формование и восстановление водорода.

Отличием предложенного решения от известного является дополнительное введение в смесь перед ее термообработкой нерастворимых соединений меди и/или никеля, и/или кобальта в виде перечисленных выше веществ в количестве 25 80 мол.

Проведение процесса указанным образом позволяет на первой стадии получить аммонийные хроматы формулы Cu(OH)(NH4)CrO4, а затем за счет введения нерастворимых соединений металлов увеличить содержание активного компонента, выходящего за рамки молярного отношения M(OH)NH4CrO4, обеспечить развитую поверхность металла в катализаторе, а следовательно, увеличивать его активность. Кроме того, способ полностью исключает вредные стоки и газовые выбросы, так как при термообработке аммонийного хромата происходит восстановление Cr (VI) до Cr (III) с выделением нетоксичных газов азота и водяного пара.

П р и м е р 1. 0,450 кг CrO3 и 0,500 кг основного карбоната меди перемешивают в лопасном смесителе в течение 0,1 ч. Затем добавляют 450 мл дистиллированной воды и продолжают перемешивание при 70 80оС в течение 1 ч. После этого пасту охлаждают до 25оС, добавляют 385 мл аммиачной воды (24%) и продолжают перемешивать 0,5 ч. Затем добавляют 0,580 кг основного углекислого никеля (33,3 мол. в расчете на NiO), перемешивают 0,5 ч. Пасту сушат в сушильном шкафу при 100 ± 10оС. Затем пасту выгружают, подвергают термообработке при 290 300оС, таблетируют в таблетки диаметром 4,5 мм и высотой 4,5 мм. В результате вышеописанных операций получен продукт формулы 2 NiO(CuO ˙ CuCr2O4) и содержащий, мас. CuO 34,6; Cr2O3 33,0; NiO 32,4.

Насыпная плотность 1,5 кг/л; удельная поверхность 120 м2/г; механическая прочность 50 кг/табл.

Далее полученный продукт, перед его использованием в качестве катализатора, подвергают восстановлению, обрабатывая азотоводородной смесью с начальным содержанием водорода 0,5 10 об. при постепенном повышении температуры со скоростью 15 20оС в час до 300оС и заканчивают восстановление выдержкой в среде водорода при 300оС в течение 10 ч.

П р и м е р 2. 0,450 кг Хромового ангидрида, 0,500 кг основного карбоната меди перемешивают в лопастном смесителе в течение 0,1 ч. Затем добавляют 450 мл воды и продолжают перемешивать при 70 80оС в течение 1 ч. Далее пасту охлаждают до 30оС, добавляют 385 мл аммиачной воды (24%) и продолжают перемешивание 0,5 ч. Затем добавляют 0,500 кг основной углекислой меди (33,3 мол. в пересчете на CuO), перемешивают массу 0,5 ч. Пасту сушат в сушильном шкафу при температуре 100 ± 10оС. Затем порошок подвергают термообработке при 290 300оС, таблетируют в таблетки диаметром 4,5 мм и высотой 4,5 мм. При этом получают катализатор, соответствующий общей формуле 3СuO ˙ CuCr2O4. Удельная поверхность катализатора 250 м2/г, механическая прочность 50 кг/табл. Перед использованием катализатор восстанавливают водородом при 250оС в течение 10 ч.

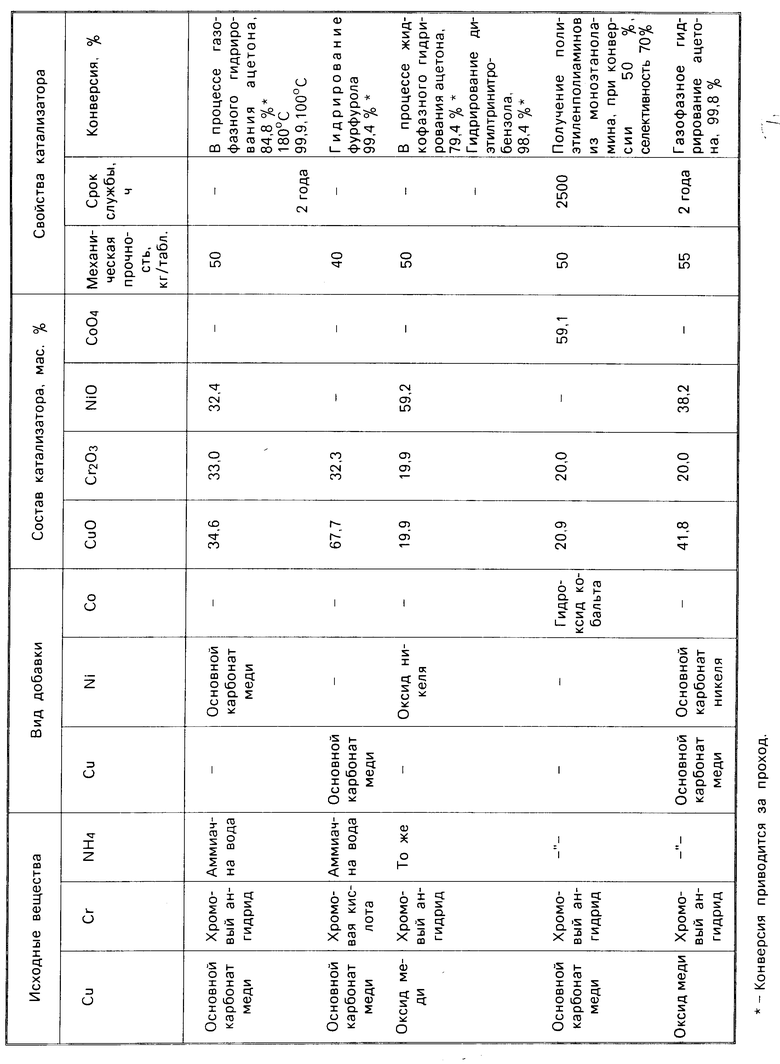

П р и м е р 3. 0,450 кг CrO3, 0,500 кг CuCO3 ˙ Cu(OH)2перемешивают при 70 80оС в присутствии 450 мл дистиллированной воды в лопастном смесителе в течение 1 ч. Затем в массу добавляют 385 аммиачной воды (24%) и перемешивают пасту в течение 0,5 ч. Далее добавляют 1,023 кг оксида кобальта и перемешивают массу 0,5 ч. Пасту сушат в сушильном шкафу при 100 ±10оС в течение 8 ч. Затем проводят термообработку при 290 300оС в течение 8 ч. Порошок таблетируют в таблетки размером 4,5 x 4,5 мм. При этом получают катализатор, соответствующий формуле 6СoO˙ (CuO ˙CuCr2O4). Механическая прочность катализатора 50 кг/табл. Аналогичным образом были получены катализаторы с введением в реакционную смесь гидроксидов Cu, Ni и Co в количествах от 25 до 80 мол Механическая прочность во всех случаях достигала 50 кг/табл. Полученные катализаторы были испытаны в различных процессах (см. таблицу).

Приведенные ниже примеры подтверждают эффективность полученных катализаторов в некоторых процессах, однако не исключают и возможности их использования для процессов гидрирования или аминирования и других соединений.

П р и м е р 4. Катализатор, полученный по примеру 1, испытан на проточной установке газофазного гидрирования ацетона в изопропиловый спирт в потоке водорода. Контактная нагрузка составила 10 кг ацетона/кг кат ˙ ч скорость протока водорода 50 л/ч за проход, t 80оС. Конверсия составила 84,8%

П р и м е р 5. Катализатор, полученный по примеру 1, испытан в процессе гидрирования диэтилтринитробензола в диэтилтриаминобензол в потоке водорода. Контактная нагрузка 0,05 ч-1.

Температура 100оС; давление 50 атм; время 3 ч. При этих параметрах конверсия составила 98%

П р и м е р 6. Катализатор, полученный по примеру 3, испытан в процессе жидкофазного гидрирования ацетона в изопропиловый спирт в потоке водорода. Контактная нагрузка 10 кг ацетона/кг кат ˙ ч. Конверсия составила 79,4% за проход.

П р и м е р 7. Катализатор, полученный по примеру 3, испытан при гидрировании диэтилтринитробензола в диэтилтриаминобензол в потоке водорода.

Контактная нагрузка 0,05 ч-1, t 100оС; давление 50 атм; время 3 ч; конверсия составила 98,4%

П р и м е р 8. Катализатор, полученный по примеру 3, использован в проточной установке получения линейных полиэтиленполиаминов из моноэтаноламина и этилендиамина в потоке водорода. Контактная нагрузка 1 кг смеси/кг кат ˙ч. t 160 200оС, давление 20 МПа, время работы 2500 ч. Конверсия составила 50% селективность 70%

П р и м е р 9 (сравнительный по прототипу). 1,00 кг хромового ангидрида, 1,136 кг основной углекислой меди перемешивают в смесителе, добавляют воду и 810 мл аммиачной воды. Перемешивают. Полученную пасту сушат и термообрабатывают при 300оС. Формуют таблетки 4,5 x 4,5 мм. Получен катализатор состава CuOx xCuCr2O4. Насыпная плотность 1,5 кг/л, удельная поверхность 60 м2/г, механическая прочность 30 кг/табл. Перед использованием катализатор восстанавливают при 250оС азотоводородной смесью с содержанием водорода 0,5 10 об.

Полученный по прототипу катализатор испытан в процессе гидрирования ацетона в изопропиловый спирт в потоке водорода на проточной установке, как в примере 4. Контактная нагрузка 10 кг ацетона/кг кат ˙ ч. t 80оС, скорость протока водорода 50 л/ч за проход. Конверсия составила всего 35%

Как видно из представленных примеров, катализаторы, полученные по предложенному способу, обладают повышенной механической прочностью, высокими сроками службы и обеспечивают высокую степень конверсии в различных процессах гидрирования и аминирования. Удельная поверхность полученных катализаторов 120 240 м2/г, механическая прочность ≈ 50 60 кг/табл. Срок службы в различных процессах колебался от 1200 ч до 2 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050198C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050197C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ И АЛЬДЕГИДОВ | 1992 |

|

RU2050195C1 |

| Способ приготовления хромсодержащего катализатора для гидрирования кетонов,нитросоединений и аминирования спиртов | 1984 |

|

SU1269826A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1992 |

|

RU2022645C1 |

| Способ приготовления катализаторов для химических процессов | 1990 |

|

SU1685512A1 |

| Способ получения этиленовых аминов | 1990 |

|

SU1786021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1992 |

|

RU2050975C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

Сущность изобретения: смешивают хромовую кислоту с карбонатом или оксидом меди. Затем добавляют к полученной пасте аммиачную воду и перемешивают. Вводят в смесь дополнительно нерастворимые соединения меди, никеля или кобальта или их смесь. Полученную смесь термообрабатывают. Перед использованием подвергают восстановлению водородом. 3 з. п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления хромсодержащего катализатора для гидрирования кетонов,нитросоединений и аминирования спиртов | 1984 |

|

SU1269826A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1992-12-23—Подача