Изобретение относится к процессам приготовления катализаторов для гидрирования кетонов и аминирования спиртов, используемых в химической промыш- ленности.

Известен способ получения катализатора для химических процессов, включающий получение аммонийных хроматов металлов путем их осаждения аммиаком из азотнокислых солей меди и хромовой кислоты [1]

Недостатком указанного способа является образование большого количества сточных вод (≈ 30 м3/т) катализатора, содержащих соединения хрома (VI), меди (II), требующих специальной, трудоемкой и дорогостоящей очистки.

Описан также способ получения катализатора, включающий взаимодействие раствора углеаммонийного комплекса меди и хромата меди. При этом образуется аммонийный хромат металла общей формулы Cu(OH)(NH4)CrO4. Способ является безотходным [2]

Основным его недостатком является нестабильность свойств возвратного фильтрата, многостадийность и большая трудоемкость.

Наиболее близким к предлагаемому способу является способ получения многокомпонентных катализаторов, включающий образование аммонийных хроматов металлов путем смешения основных карбонатов или оксидов меди, никеля или цинка с хромовой кислотой при 20 100оС с последующим смешением полученной пасты с аммиачной водой, термообработкой и восстановлением водородом [3]

Способ почти полностью исключает вредные стоки и выбросы в атмосферу.

К недостаткам способа следует отнести невысокую производительность, низкий срок службы, недостаточную механическую прочность получаемых катализаторов.

Задачей изобретения является разработка способа приготовления катализаторов, обеспечивающих высокую активность, селективность и повышенный срок службы в процессах гидрирования кетонов и аминирования спиртов.

Поставленная задача решается способом приготовления катализатора для гидрирования кетонов и аминирования спиртов, включающим смешение хромовой кислоты с карбонатом или оксидом меди и/или никеля и последующие смешение полученной пасты с аммиачной водой, термообработку смеси, формование и восстановление водородов, в котором перед термообработкой в реакционную смесь дополнительно вводят нерастворимые соединения металлов II группы в количестве 0,1 10,0 мол. от содержания меди в катализаторе. При этом в качестве нерастворимых соединений металлов II группы используют их оксиды или гидроксиды, или карбонаты, или хроматы. Кроме того, термообработку осуществляют при 280 300оС.

Сущность предлагаемого способа заключается в том, что в результате взаимодействия карбонатов или оксидов меди и/или никеля с хромовой кислотой при 20 100оС и последующего смешения полученной пасты с аммиачной водой образуются аммонийные хроматы общей формулы: Me(OH)(NH4)CrO4, где Me Cu или Ni. Присутствие аммонийных хроматов в реакционной смеси обеспечивает в системе присутствие твердофазного восстановителя (комплексно связанного аммиака). Затем полученный аммонийный хромат смешивают с нерастворимыми соединениями металлов II группы, такими как оксиды, гидроксиды, карбонаты или хроматы, взятыми в определенном количестве. Это значительно развивает поверхность металлов в катализаторе, создает оптимальную пористую структуру и увеличивает активность металлов в процессах гидрирования кетонов и аминирование спиртов. Кроме того, введение добавок стабилизирует поверхность катализаторов, предотвращает ее спекание во время эксплуатации контактов и тем самым увеличивает срок службы катализаторов. После сушки проводят термообработку полупродукта при 280 300оС и формование катализатора, а затем его восстанавливают водородом при постепенном повышении температуры от 20 до 450оС с выдержкой в течение 10 ч. Указанный режим формирует развитую поверхность металла и обеспечивает высокую производительность катализаторов. Добавки нерастворимых соединений металлов II группы вводят в количестве 0,1 10,0 мол. от содержания меди в катализаторе. Указанное количество позволяет придать необходимые свойства катализатора.

Получение катализаторов по предлагаемому способу полностью исключает образование вредных стоков и выбросов в атмосферу, так как при термообработке аммонийного хромата меди и/или никеля происходит восстановление Cr(VI) до Сr(III) с выделением безвредных газов азота и водяного пара, а избыточный аммиак, выделяющийся при сушке катализатора, улавливается водой и возвращается на стадию смешения исходных веществ.

П р и м е р 1. 1,00 кг хромового ангидрида, 1,15 кг основного карбоната никеля, 0,11 кг основной углекислой меди перемешивают в лопастном смесителе в течение 2 ч в присутствии 1 л дистиллированной воды при 70 80оС. Затем в пасту добавляют 808 мл аммиачной воды (25%) и перемешивают 0,5 ч. В пасту добавляют 0,020 кг углекислого бария и перемешивают массу 0,5 ч. Пасту сушат в сушильном шкафу при 100 ± 10оС. Прокаливают при температуре 300 ± 10оС. Таблетируют в таблетки диаметром 4,5 мм и высотой 4,5 мм. При этом получают катализатор, соответствующий общей формуле: 9(NiO ˙ NiCr2O4) ˙ CuO ˙ CuCr2O4˙ 0,1 BaO. Насыпная плотность 1,3 кг/л, удельная поверхность 200 м2/г, механическая прочность 35 кг/табл. Перед использованием катализатор восстанавливают водородом при 450оС.

П р и м е р 2. 800 г хромового ангидрида, 769 г основного углекислого никеля, 212 г основной углекислой меди перемешивают в течение 0,1 ч, добавляют 900 мл дистиллированной воды и продолжают перемешивание в течение 3 ч. Пасту охлаждают до 30оС, добавляют 650 мл аммиачной воды, перемешивают 0,5 ч. Затем добавляют 16 г углекислого бария, перемешивают 0,5 ч, сушат в сушильном шкафу при 100 ± 10оС, прокаливают при 300 ± 10оС в течение 10 ч. Получают катализатор, соответствующий формуле 3(NiO ˙ NiCr2O4) ˙ (CuO ˙ CuCr2O4) ˙ 0,04 BaO. Насыпная плотность катализатора 1,3 кг/л, удельная поверхность 190 м2/г, механическая прочность 35 кг/табл. Перед использованием катализатор восста- навливают при 400оС в токе водорода.

П р и м е р 3. 0,800 кг хромового ангидрида, 0,880 кг основного карбоната меди перемешивают в лопастном смесителе при 70оС в присутствии дистиллированной воды в течение 1 ч. Затем в пасту вводят 646 аммиачной воды (с плотностью 0,904 г/мл), перемешивают 0,5 ч и добавляют 0,160 кг углекислого бария. Сушат в сушильном шкафу при 800 ± 10оС. Порошок прокаливают при 300оС и таблетируют на роторном прессе. В результате получают катализатор, соответствующий общей формуле 9(CuOx xCuCr2O4) x 2 BaO. Насыпная плотность 1,5 кг/л, удельная поверхность 56 м2/г, механическая прочность 45 кг/табл. Катализатор восстанавливают водородом при 250оС.

П р и м е р 4. На катализаторе, приготовленном по примеру 1, осуществляют гидрирующее аминирование этанола в потоке водорода на опытной установке непрерывного действия при 225оС, атм. давлении, контактной нагрузке 0,9 мл этанола/1 мл кат. ˙ ч и соотношении аммиак спирт, равном 4 1. Конверсия составляет 95,5% срок службы катализатора 2500 ч.

П р и м е р 5. На катализаторе, приготовленном по примеру 2, осуществляют аминирование в потоке водорода полиоксипропиленолов в полиоксипропиленамин на опытной установке под давлением 5 10 МПа, температуре 160 200оС и контактной нагрузке по исходному полиоксипропиленолу 0,1 0,2 л/л кат. ˙ ч. Степень превращения 92 95% в течение 5000 ч.

П р и м е р 6. На катализаторе, приготовленном по примеру 3, осуществляют гидрирование фурфурола в потоке водорода в фурфуриловый спирт при 120оС, атм. давлении и контактной нагрузке 0,2 кг фурфурола/1 кг кат. ˙ ч. Конверсия фурфурола составляет 99,9% селективность по фурфуриловому спирту 98% Срок службы катализатора 1500 ч.

П р и м е р 7 (прототип). 1,0 кг хромового ангидрида и 1,136 кг основной углекислой меди перемешивают в смесителе, добавляют воду и 810 мм аммиачной воды. Полученную пасту сушат и термообрабатывают при 300оС. Формуют таблетки 4,5 x 4,5 мм. Получают катализатор состава: CuO ˙ CuCr2O4 с насыпной плотностью 1,5 кг/л, удельной поверхностью 60 м2/г, механической прочностью 30 кг/табл. Перед использованием катализатор восстанавливают при 250оС азотоводородной смесью с содержанием 0,5 10 об. водорода. Полученный по прототипу катализатор испытывают в процессе газофазного гидрирования ацетона в изопропиловый спирт на проточной установке с контактной нагрузкой 10 кг/1 кг кат. ч, при 80оС, скорости потока водорода 50 л/ч за проход. Конверсия составила 35%

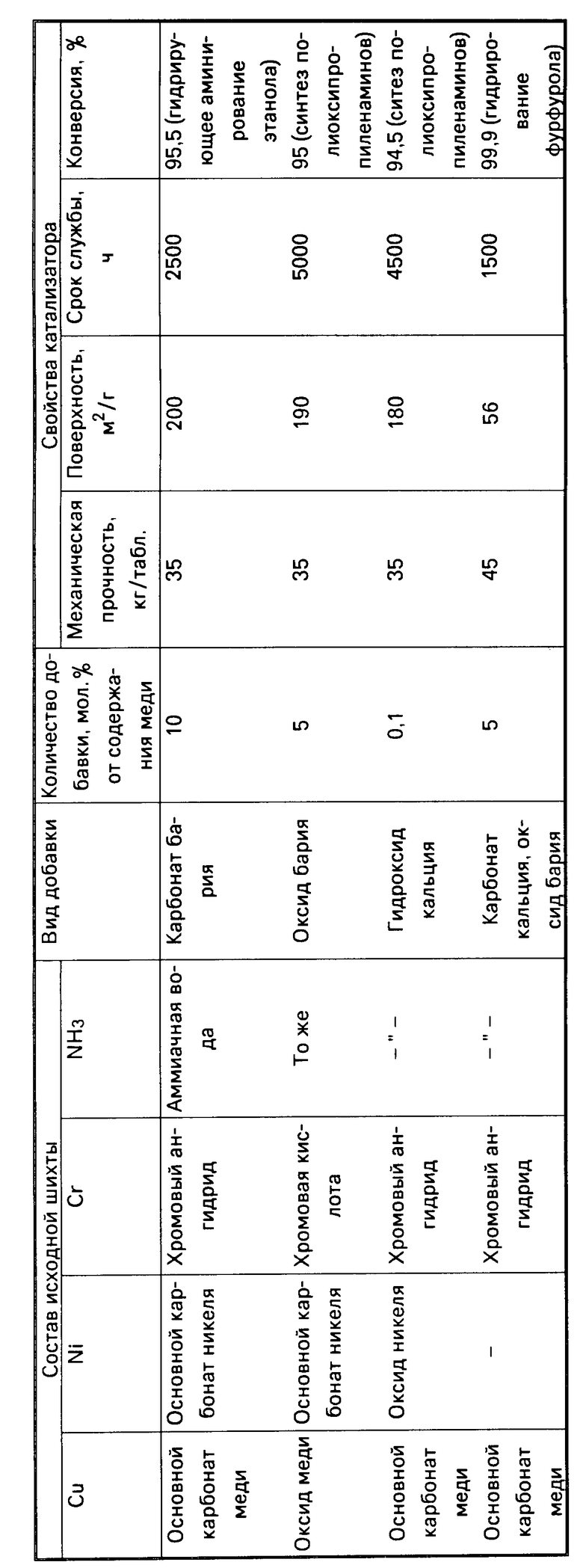

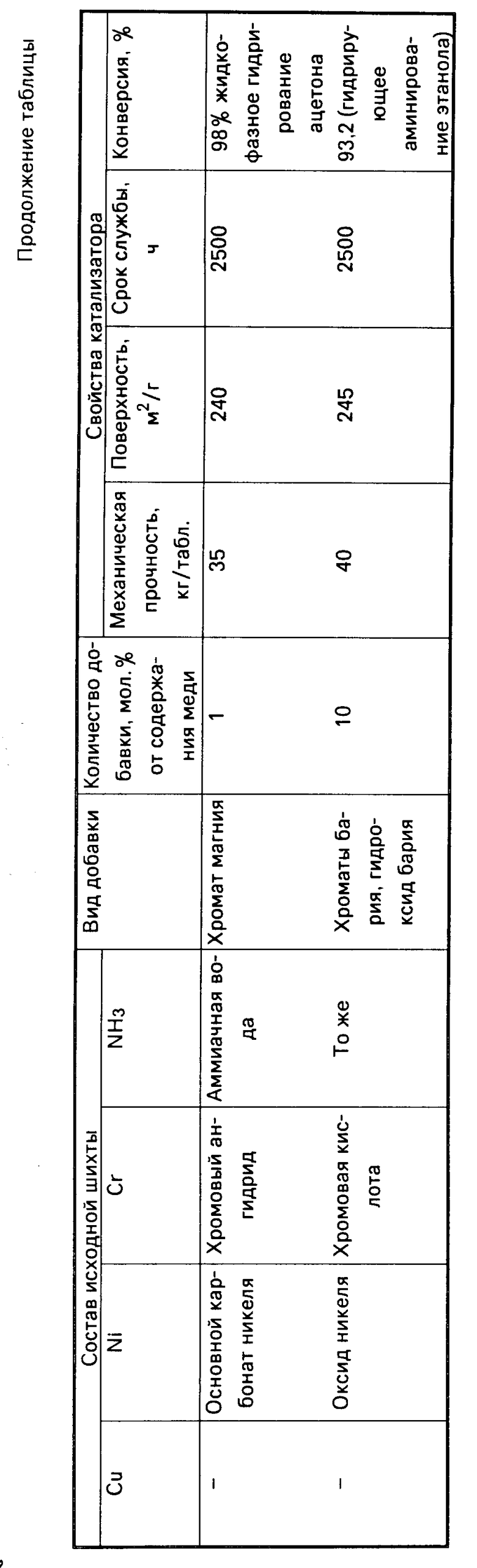

Физико-химические свойства и эксплуатационные характеристики катализаторов, приготовленных по методикам примеров 1 3, представлены в таблице.

Как следует из представленных данных, катализаторы, приготовленные по предлагаемой технологии, обладают следующими преимуществами:

повышенной механической прочностью;

большим сроком службы;

высокой активностью и селективностью;

технология их приготовления обладает экологической чистотой.

Указанные преимущества обеспечивают эффективное промышленное использование катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050197C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050196C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ И АЛЬДЕГИДОВ | 1992 |

|

RU2050195C1 |

| Способ приготовления хромсодержащего катализатора для гидрирования кетонов,нитросоединений и аминирования спиртов | 1984 |

|

SU1269826A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛДИМЕТИЛАМИНОВ | 2016 |

|

RU2625656C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ Pd КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НИТРАТОВ | 2004 |

|

RU2264857C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1992 |

|

RU2022645C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2800947C1 |

| Способ приготовления катализаторов для химических процессов | 1990 |

|

SU1685512A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2738656C1 |

Использование: изобретение относится к процессам приготовления катализаторов для гидрирования кетонов и аминирования спиртов, используемых в химической промышленности. Сущность изобретения: способ приготовления катализаторов для гидрирования кетонов и аминирования спиртов заключается в том, что смешивают хромовую кислоту с карбонатом или оксидом меди и/или никеля. Затем смешивают полученную пасту с аммиачной водой. Термообрабатывают смесь. Формируют катализатор и восстанавливают водородом. Перед термообработкой в реакционную смесь дополнительно вводят нерастворимые соединения металлов II группы в количестве 0,1 10,0 мол. от содержания меди в катализаторе. 2 з. п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления хромсодержащего катализатора для гидрирования кетонов,нитросоединений и аминирования спиртов | 1984 |

|

SU1269826A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1992-12-23—Подача