to

15

11308408

Изобретение относится к прокатному производству и может быть использовано 3 непрерывных полосовых прокатных станах.

Цель изобретения - повьшение точности полосы.

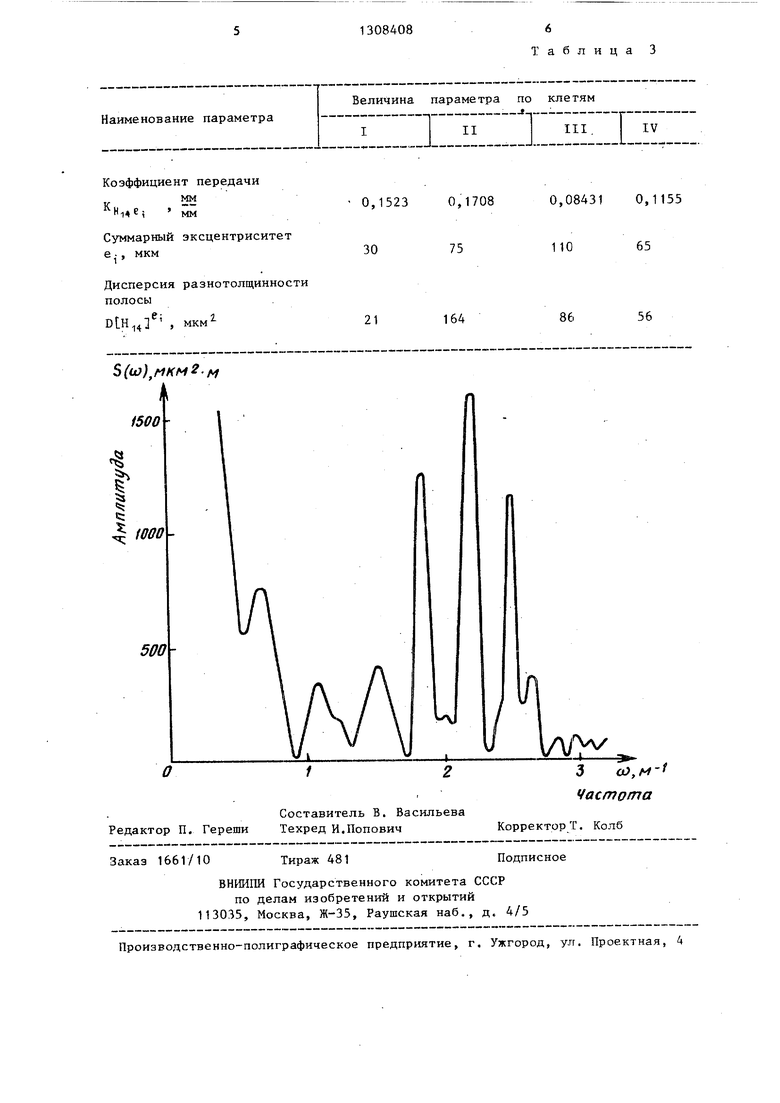

На чертеже изображена функция спектральной плотности полосы марки стали 18ЮА, прокатанной на комплекте опорных валков с эксцентриситетами согласно изобретению.

Для различных типоразмеров полос

существует оптимальная расстановка комплекта опорных валков. В первой и последней клети стана пары опорных валков имеют наименьший эксцентриситет. При этом в первой клети пара опорных валков с меньшим значением суммы эксцентриситетов верхнего и нижнего валков, поскольку коэффициент передачи от биений валков этой клети на выходную толщину наибольший практически для всего сортамента. Это объясняется малой жесткостью полосы в первой клети. Для установки в промежутке (вторую, третью и т.д., кроме последней) клети опорные валки подбирают в пары таким образом, чтобы сумма эксцентриситетов верхнего и нижнего валков бьша прямо пропорциональна номеру клети. Это обусловлено возрастанием жесткости полосы по мере ее деформационного упрочнения и связанным с этим уменьшением. коэффициента передачи от биений опорных валков.

В условиях повышакяцихся требований к точности холоднокатаной продукции и сужения допусков уменьшение разно- толщинности полос, вызванной биениями опорных валков, уменьшает дисперсию разнотолщинности проката на 4-15%,

Комплект опорных валков работает следующим образом.

Опорные валки, предназначенные для установки в клетях непрерывного стана, подготавливают к эксплуатации на вальдешлифовальных станах. После окончания шлифовки у каждого валка изме

20

25

30

35

40

45

2

центриситетов из всего комплекта опор ных валков, для установки в последнюю клеть выбирают валки с наименьшими эксцентриситетами из оставшейся партии, а для установки в промежуточные, кроме первой и последней, клети стана валки подбирают в пары таким образом, чтобы сумма эксцентриситетов верхнего и нижнего валков возрастала с увеличением номера клети.

Укомплектованные пары валков собирают с подушками и устанавливают в соответствующие клети.

Пример. В вальцешлифовальной мастерской цеха холодной прокатки на стане модели 3417В производят шлифовку и измеряют эксцентриситеты рабочей поверхности бочки опорных валков относительно конических шеек подшипников жидкостного трения. Измерение эксцентриситетов осуществляют с помощью индикаторов часового типа модели 05609, установленных на шлифовальном суппорте. При этом фиксируют минимальное и максимальное показания индикаторной головки, подведенной к бочке и конической шейке, за полный оборот опорного валка.

Величину эксцентриситета оценивают вычитанием амплитуды биения бочки из амплитуд. биения шеек.

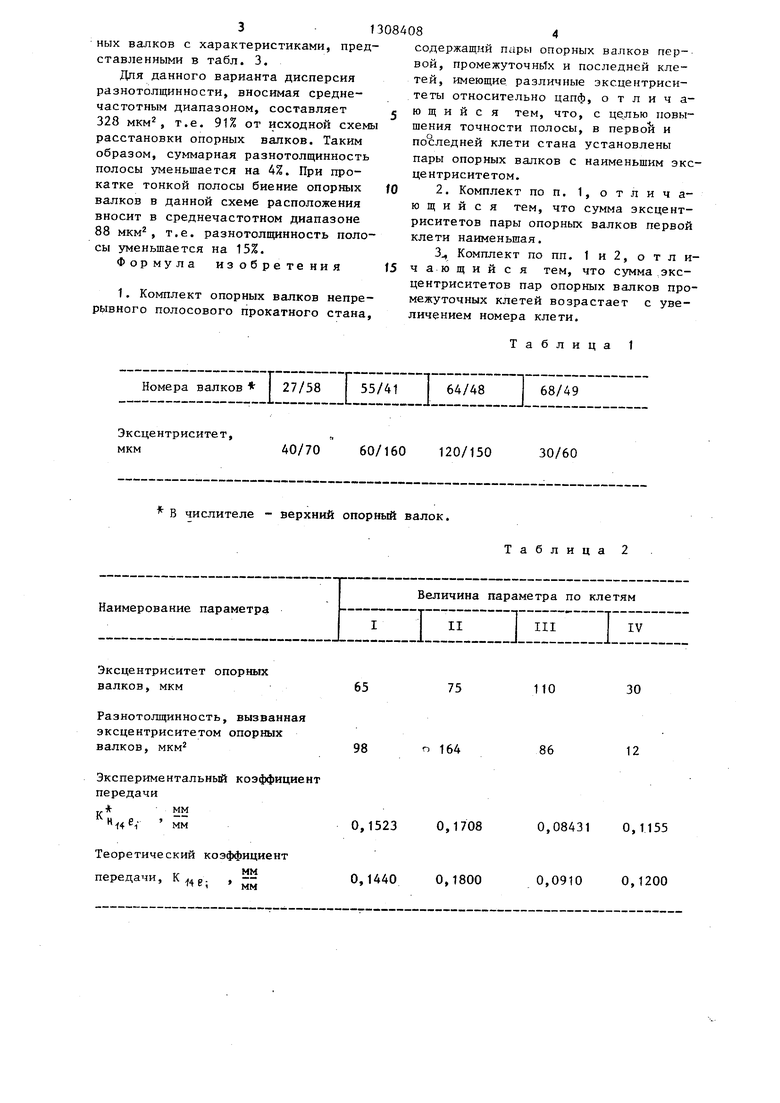

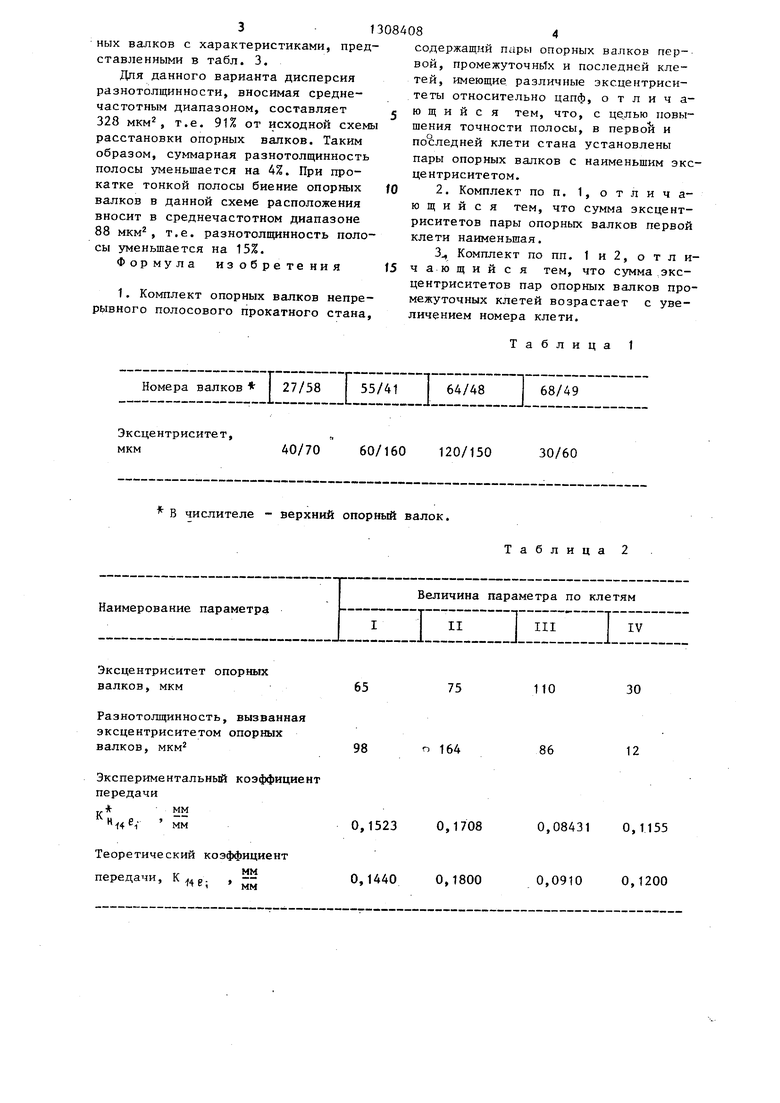

Номера валков и их измеренные эксцентриситеты приведены в табл. 1.

Результаты измерений и расчетов на математической модели приведены в табл. 2.

Суммарная дисперсия разнотолщинности полосы данного типоразмера составляет 841 мкм, в том числе в сред- нечастотном диапазоне 360 мкм.

Расположив комлекты опорных валков так же, как в случае прокатки тонкой полосы, имеем следующее распределение дисперсной толщины, вызванное биениями опорных валков, первая клеть 21, вторая 123, третья и четвертая соответственно 40 и 161. Суммарная дисперсия разнотолщинности в среднечастотном диапа.зоне составляет

ряют эксцентриситет отшлифованной ра- 343 мкм ил:и 96% разнотолщинности бочей поверхности бочки относительно этого же диапазона при исходной расцапф, вьтолненный в пределах допуска их изготовления. Из комплекта подготовленных к эксплуатации валков с измеренными эксцентриситетами выбирают пары валков, исходя из следующих условий: для установки в первую клеть стана - с наименьшим значением эксo

5

408

0

5

30

35

40

45

2

центриситетов из всего комплекта опорных валков, для установки в последнюю клеть выбирают валки с наименьшими эксцентриситетами из оставшейся партии, а для установки в промежуточные, кроме первой и последней, клети стана валки подбирают в пары таким образом, чтобы сумма эксцентриситетов верхнего и нижнего валков возрастала с увеличением номера клети.

Укомплектованные пары валков собирают с подушками и устанавливают в соответствующие клети.

Пример. В вальцешлифовальной мастерской цеха холодной прокатки на стане модели 3417В производят шлифовку и измеряют эксцентриситеты рабочей поверхности бочки опорных валков относительно конических шеек подшипников жидкостного трения. Измерение эксцентриситетов осуществляют с помощью индикаторов часового типа модели 05609, установленных на шлифовальном суппорте. При этом фиксируют минимальное и максимальное показания индикаторной головки, подведенной к бочке и конической шейке, за полный оборот опорного валка.

Величину эксцентриситета оценивают вычитанием амплитуды биения бочки из амплитуд. биения шеек.

Номера валков и их измеренные эксцентриситеты приведены в табл. 1.

Результаты измерений и расчетов на математической модели приведены в табл. 2.

Суммарная дисперсия разнотолщинности полосы данного типоразмера составляет 841 мкм, в том числе в сред- нечастотном диапазоне 360 мкм.

Расположив комлекты опорных валков так же, как в случае прокатки тонкой полосы, имеем следующее распределение дисперсной толщины, вызванное биениями опорных валков, первая клеть 21, вторая 123, третья и четвертая соответственно 40 и 161. Суммарная дисперсия разнотолщинности в среднечастотном диапа.зоне составляет

становке опорных валков.

Поместив в первую и последнюю клети опорные валки с Нс именьшим суммарным эксцентриситетом, а в промежуточные клети - по возрастанию с увеличением номера клети, получают новый вариант расположения комплектов опорных валков с характеристиками, представленными в табл. 3.

Для данного варианта дисперсия разнотолщинности, вносимая средне- частотным диапазоном, составляет 328 мкм, т.е. 91% от исходной схемы расстановки опорных валков. Таким образом, суммарная разнотолщинность полосы уменьшается на 4%. При прокатке тонкой полосы биение опорных валков в данной схеме расположения вносит в среднечастотном диапазоне 88 мкм, т.е. разнотолщинность полосы уменьшается на 15%.

Формула изобретения

1. Комплект опорных валков непрерывного полосового прокатного стана.

Номера валков Г 27/58 Г 55/41 1 64/48 | 68/49

Эксцентриситет,

мкм40/70 60/160 120/150 30/60

В числителе - верхний опорный валок.

Эксцентриситет опорных валков, мкм

Разнотолщинность, вызванная эксцентриситетом опорных валков, мкм

Экспериментальньй коэффициент передачи

К

-мм мм

Теоретический коэффициент

мм

передачи, К g. , -мм

содержащий опорных валков первой, промежуточнь х и последней клетей, имеющие различные эксцентриситеты относительно цапф, о т л и ч аю щ и и с я тем, что, с повышения точности полосы, в первой и последней клети стана установлены пары опорных валков с наименьшим эксцентриситетом.

2. Комплект по п. 1, отличающийся тем, что сумма эксцентриситетов пары опорных валков первой клети наименьшая.

3 Комплект по пп. 1 и 2, о т л ичающийся тем, что сумма эксцентриситетов пар опорных валков промежуточных клетей возрастает с увеличением номера клети.

Таблица 1

Таблица 2

75 о 164

0,1708 0,1800

110 86

0,08431 0,0910

30

12

0,1155 0,1200

Коэффициент передачи мм

к

ММ

Суммарный эксцентриситет е-, мкм

Дисперсия разнотолщинности полосы

, мкм

1 аблица 3

0,1523 0,1708 30 75

0,08431 0,1155

110

65

21

164

86

56

Редактор П. Гереши

Составитель В. Васильева Техред И.Попович

3 oJ,M- Частота

Корректор т. Колб

Заказ 1661/10

Тираж 481

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки полос на непрерывном стане | 1988 |

|

SU1600870A1 |

| Способ управления многоклетевым прокатным станом | 1989 |

|

SU1696027A1 |

| Устройство для компенсации биения валков прокатной клети | 1983 |

|

SU1100020A1 |

| Прокатная клеть | 1990 |

|

SU1713697A1 |

| Комплект валковых узлов непрерывной чистовой группы клетей широкополосного стана горячей прокатки | 1988 |

|

SU1585033A1 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| Устройство для измерения толщины проката | 1983 |

|

SU1100021A1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Комплект валков 20-валкового прокатного стана | 1987 |

|

SU1443997A1 |

Изобретение позволяет повысить точность холоднокатаного проката и сузить допуски уменьшения раэнотол- щинности полос, вызванной биением опорных валков, уменьшить дисперсию разнотолщинности проката на 4-15%. Целью изобретения является повышение точности размеров проката. Для прокатки на непрерывном полосовом прокатном стане подбирают комплект опорных валков первой, промежуточной и последней клетей , имеющих эксцентриситеты относительно цапф, выполненные в пределах поля допуска их изготовления. В первой и последней клетях эксцентриситеты пар опорных валков наименьшие. При этом в первой клети сумма эксцентриситетов пар опорных валков самая наименьшая. При прокатке полосы возрастает ее жесткость по мере деформационного упрочнения и связанного с этим уменьшения коэффициента передачи от биения опорных валков. В промежуточных клетях сумма эксцентриситетов пар опорных валков прямо пропорциональна номеру клети. 2 з.п. ф-лы, 1.Ш1., 3 табл. i (Л со О 00 4 О 00

| Белосевич В.К., Нетесов Н.П | |||

| Совершенствование процесса холодной прокатки | |||

| М.: Металлургия, 1971, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Полухин П.И | |||

| и др | |||

| Тонколистовая прокатка и служба валков | |||

| М.: Металлургия, 1967, с | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

Авторы

Даты

1987-05-07—Публикация

1985-12-03—Подача