Изобретение относится к производству сварочных электродов методом опрессовки на электродообмазочных прессах, в частности к конструкции головок электродообмазочных прессов.

Известна электродообмазочная головка (Крюковский Н.Н. Производство электродов для электродуговой сварки, ГНТИМЛ, 1956, с.154, рис.66), работающая по принципу работы суппорта токарного станка, в конусное отверстие корпуса головки вставлена свеча, которая затягивается гайкой. В конец свечи ввинчивается центрирующая втулка. На расстоянии, равном диаметру стеpжня от конусного конца центрирующей втулки, в теле поперечного суппорта размещается калибрующая втулка (фильера). Конус головки, центрирующей втулки и фильеры образуют обмазывающую камеру, в которой и происходит процесс нанесения покрытия на стержень электрода. Регулировка расположения фильеры относительно конуса головки и центрирующей втулки осуществляется двумя суппортами.

Однако в известном техническом решении обмазочная масса будет течь одной стороной и будет создаваться одностороннее давление на стержень, вызывающее износ центрирующей втулки, с одной стороны, и как следствие, эксцентричность покрытия.

Наиболее близким по технической сущности и достигаемому результату к изобретению является головка электродообмазочного пресса, содержащая корпус с массоподводящим каналом, расположенным под углом к стержнепроводящей свече с наконечником, сопряженным с направляющим конусом с образованием двух массопроводящих каналов, выполненных на одной из сопрягаемых поверхностей конуса и наконечника и расположенных диаметрально противоположно друг друг в плоскости, перпендикулярной в плоскости симметрии массопроводящего канала, проходящей через продольную ось стержнепроводящей свечи и обмазочной камеры.

В указанном техническом решении процесс опрессовки стержня обмазочной массой менее стабилен, а при изготовлении некоторых специальных видов электродов невозможен, из-за необходимости создания более высокого давления опрессовки прессом по причине большого сопротивления истечению обмазочной массы при резком сужении массопроводящих каналов при подходе массы к обмазочной камере. Работа головки на специальных составах обмазочных масс с низкой пластичностью приводит к самозапиранию массы в массопроводящих каналах малого сечения.

Целью изобретения является снижение сопротивления истечению обмазочной массы через массопроводящие каналы, устранение эксцентричности обмазки электрода, придание качественного внешнего вида электрода.

Поставленная цель достигается тем, что головка электродообмазочного пресса, содержащая корпус с массоподводящим каналом, расположенным под углом к стержнепроводящей свече, с образованием двух массопроводящих каналов, расположенных диаметрально противоположно друг другу в плоскости, перпендикулярной плоскости симметрии массоподводящего канала, проходящей через продольную ось стержнепроводящей свечи и обмазочной камеры, причем стержнеподводящая свеча выполнена в виде цилиндрического наконечника, а сумма площадей проходных сечений двух массопроводящих каналов равна площади проходного сечения массоподводящего канала перед свечой и сопряжение массоподводящего и массопроводящих каналов выполнена с плавным переходом с радиусом кривизны не менее трех диаметров подводящего канала.

Предлагаемое техническое решение дает возможность воспроизведения головки техническими средствами и направлено на устранение эксцентричности обмазки, снижение давления обмазочной массы, повышение производительности электродообмазочного пресса, причем корпус массоподводящего канала может быть изготовлен из стали СТ5, цилиндрическая свеча и фильера из сплава ВК6, остальные детали из углеродистых сталей.

Предлагаемое техническое решение промышленно применимо в данной области техники, а его различие с известным техническим решением прототипом позволяет изменить свойства электродообмазочной головки, результатом которого является его полезность. Предлагаемая электродообмазочная головка используется как узел для получения покрытия электродов стабильного диаметра, что улучшает технологические свойства электродов, в 3-5 раз уменьшает металлоемкость головки, материальные и физические затраты на изготовление головки незначительны, в связи с чем данная головка пригодна полностью для массового использования. Изобретательский уровень прилагаемого технического решения использование в электродообмазочной головке цилиндрического наконечника с массопроводящими каналами, площадь поперечного сечения которых соизмерима с площадью поперечного сечения массоподводящего канала и сопряжение их выполнено с плавным переходом снизило давление опрессовки и эксцентричность покрытия электродов при высокопроизводительном процессе производства электродов.

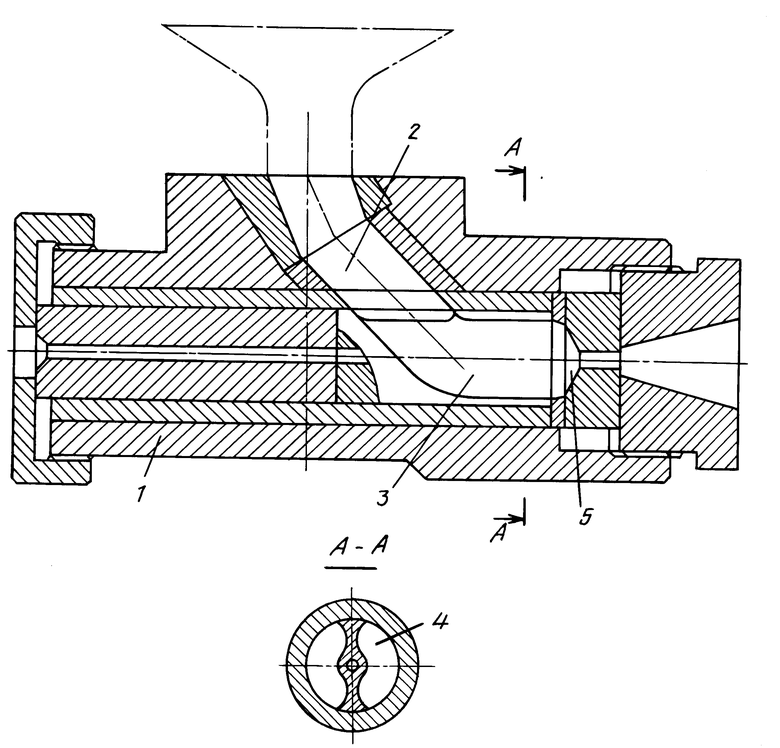

На чертеже изображена головка электродообмазочного пресса.

Головка электродообмазочного пресса содержит корпус 1 с массоподводящим каналом 2, расположенным под углом к стержнепроводящей свече 3, с образованием двух продольных массопроводящих каналов 4, расположенных диаметрально противоположно друг другу, и обмазочную камеру 5, причем стержнепроводящая свеча выполнена в виде цилиндрического наконечника, а сумма площадей проходных сечений двух массопроводящих каналов 4 равна площади проходного сечения массоподводящего канала 2 и сопряжение массоподводящего и массопроводящих каналов выполнено с плавным переходом с радиусом кривизны не менее трех диаметров подводящего канала.

Головка работает следующим образом.

Стержневой питатель подает стержни в электродообмазочную головку пресса, где осуществляется опрессовка электродов. Обмазочная масса в виде брикетов загружается в цилиндр пресса и под давлением поршня перемещается в массоподводящий канал 2, а далее расходится в два массопроводящих канала 4. В электродообмазочную головку 1 через проводки одновременно подается стержень. Обмазочная масса охватывает стержень концентричным слоем и пpи выходе покрытие подвергается калибровке по наружному диаметру калибрующей фильерой.

В предлагаемом техническом решении максимальный эксцентриситет покрытия электрода · 100 ≈ 2

· 100 ≈ 2

где δ1 максимальная толщина слоя покрытия электрода;

δ2 минимальная толщина слоя покрытия электрода;

d диаметр металлического стержня покрытия электрода.

Необходимое давление создается приводом пресса, развивающим расчетное усилие на поршне, равное 200 т, что при диаметре цилиндра 160 мм создает удельное расчетное давление 900 кг/см2. Гидравлическая схема позволяет плавно менять скорость истечения обмазочной массы из цилиндра в пределах от 0 до 10 л/мин, что обуславливает различную производительность пресса.

Предлагаемое техническое решение позволяет снизить сопротивление истечению обмазочной массы и соответственно снизить давление опрессовки, что в конечном счете снижает энергопотребление пресса, увеличить концентричность покрытия, уменьшить материалоемкость изделия и улучшить внешний вид электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1992 |

|

RU2049639C1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1512743A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2104851C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОБМАЗАННЫХ ЭЛЕКТРОДОВ ИЗ НЕНРЕРЫВНОГО СТЕРЖНЯ | 1964 |

|

SU166076A1 |

| Головка электродообмазочного пресса | 1977 |

|

SU1017461A1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ И ДОРОЖНЫХ МАШИН | 1995 |

|

RU2079651C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2014 |

|

RU2553153C1 |

Использование: производство сварочных электродов методом опрессовки на электродообмазочных прессах. Сущность изобретения: головка электродообмазочного пресса содержит корпус с обмазочной камерой, массоподводящим каналом и сопряженной с ним расположенной под углом к нему стержнепроводящей свечой. Свеча выполнена с двумя продольными массопроводящими каналами, расположенными диаметрально противоположно друг к другу. Стержнепроводящая свеча выполнена в виде цилиндрического наконечника. Сумма площадей проходных сечений двух массопроводящих каналов равна площади проходного сечения массопроводящего канала. Сопряжение массопроводящего канала со свечой выполнено с плавным переходом с радиусом кривизны не менее трех диаметров массопроводящего канала. Изобретение позволяет снизить сопротивление истечению обмазочной массы и соответственно снизить давление опрессовки, что снижает энергопотребление пресса, увеличить концентричность покрытия, и улучшить внешний вид электрода. 1 ил.

ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА, содержащая корпус с обмазочной камерой, массоподводящим каналом и сопряженной с ним, размещенной под углом к нему стержнепроводящей свечой, выполненной с двумя продольными диаметрально противоположными массопроводящими каналами, отличающаяся тем, что свеча выполнена цилиндрической, площадь проходного сечения массоподводящего канала равна сумме площадей проходных сечений массопроводящих каналов, а сопряжение массопроводящего канала со свечой выполнено с плавным переходом, радиус кривизны которого составляет не менее трех диаметров массоподводящего канала.

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-20—Публикация

1992-12-28—Подача