Изобретение относится к производству сварочных электродов методом опрессовки на электродообмазочных прессах.

Известно устройство для изготовления электродов, состоящее из одного гидроцилиндра и двух обмазочных цилиндров с жестко связанными между собой плунжерами, симметрично работающими на одну обмазочную головку [1]

Однако процесс нанесения обмазочной массы на стержень имеет циклический характер. Опрессовка электродов останавливается на перезарядку обмазочных цилиндров. Остановки пресса снижают его производительность, приводят к пропускам или холостым прогонам на дальнейших операциях зачистки, маркировки, термообработки электродов.

Запуск подачи стержней или проволоки (при рубке после опрессовки) также осложнен и приводит к некоторому количеству пускового брака.

Наиболее близким по технической сущности и конструктивному исполнению является электродообмазочный пресс [2] содержащий механизм для прессования обмазочной массы, выполненный в виде двух обмазочных цилиндров и двух гидроцилиндров, расположенных по одной оси, а обмазочная головка расположена на стыке обмазочных цилиндров и снабжена вставкой, разделяющей полость головки на две симметричные части со стороны входа стержня электрода в головку.

В указанном техническом решении опрессовка электродов имеет прерывный характер, хотя цикл по времени может быть увеличен вдвое за счет использования емкости двух обмазочных цилиндров одновременно.

Целью изобретения является обеспечение непрерывности процесса опрессовки электродов.

Это достигается тем, что предлагаемый электродообмазочный пресс имеет два гидравлических и два обмазочных цилиндра, которые работают на одну обмазочную головку попеременно. Переключение потоков обмазочной массы осуществляется крановым распределителем или шаровым клапаном, либо другим способом.

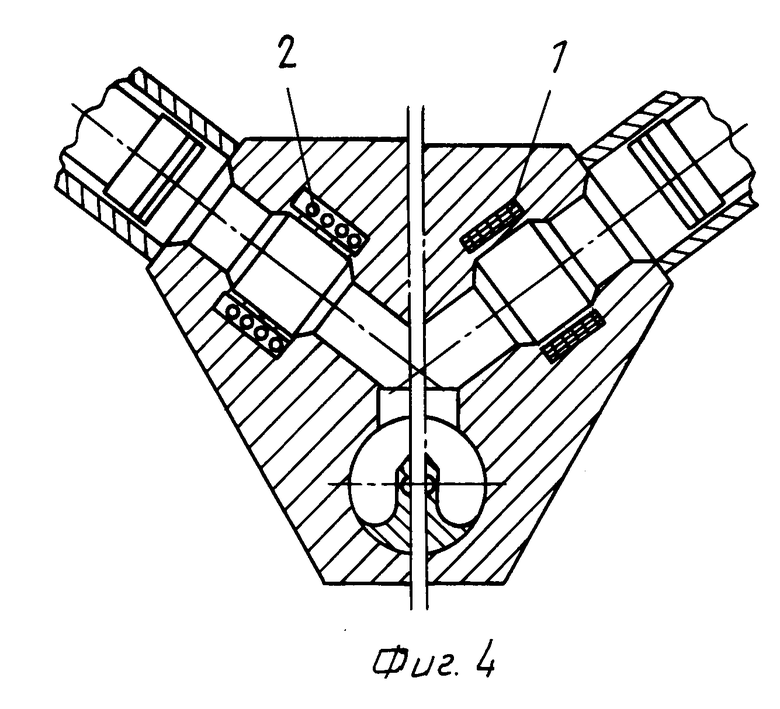

На фиг. 1 изображена головная часть непрерывного электродообмазочного пресса с переключением потоков обмазочной массы крановым распределителем; на фиг. 2 и 3 указанная часть пресса с шаровым клапаном; на фиг. 4 проиллюстрирована возможность переключения потоков обмазочной массы с помощью запирания последней электромагнитным полем или замораживанием.

Электродообмазочный пресс состоит из корпуса 1, двух обмазочных цилиндров 2, двух плунжеров 3, приводимых в действие гидроцилиндрами (не показаны), и механизма переключения потока обмазочной массы 4; 7.

Пресс работает следующим образом.

Обмазочная масса из правого цилиндра 2 под действием плунжера 3 подается по массоподводящему каналу через отверстие во втулке 4 к стержнепроводящей свече 5 и, обтекая обводы свечи, поступает в обмазочную камеру к фильере 6. В обмазочной камере происходит нанесение обмазочной массы на стержень электрода, поступающий через центральное отверстие в свече. Формирующийся электрод калибруется фильерой 6 и выходит наружу из головки. Во время рабочего хода правого плунжера левый плунжер выдвигается гидроцилиндром из обмазочного цилиндра и дает возможность зарядить последний обмазочной массой.

При подходе правого плунжера в крайнее переднее положение срабатывает путевой выключатель и дает сигнал на движение левого плунжера вперед. Как только в левом обмазочном цилиндре масса уплотняется и давление в гидросистеме левого гидроцилиндра достигает номинального давления опрессовки, реле давления подает сигнал на переключение цилиндров. Исполнительный механизм через рычаг 7 проворачивает втулку 4 отверстием к левому цилиндру, а правый плунжер 3 включается на возврат.

Обмазочная масса начинает истекать из левого обмазочного цилиндра, а правый цилиндр встает на перезарядку. Цикл повторяется.

Переключение потоков обмазочной массы можно производить шаровым клапаном (см. фиг. 2). Шар 1 запирает массопроводящий канал нерабочего обмазочного цилиндра по седлу 2 под действием давления обмазочной массы со стороны рабочего цилиндра. При подходе левого обмазочного цилиндра к концу хода прессования срабатывает путевой выключатель и выдает сигнал на движение правого поршня вперед. Возрастание давления массы справа от шара смещает его влево и открывает проход обмазочной массы в головку. Реле давления, установленное в гидросистеме правого гидроцилиндра, срабатывает при достижении номинального давления опрессовки и дает сигнал на возврат левого поршня.

Скорость возврата в начальный момент времени уменьшается дросселированием для исключения падения давления опрессовки из-за того, что шаровой клапан имеет определенное, не мгновенное время срабатывания. И дросселирование сглаживает переходный процесс. Шаровой клапан в данной схеме может быть заменен на лепестковый.

На фиг. 3 изображен разрез головной части непрерывного электродообмазочного пресса, в котором переключение потоков обмазочной массы осуществляется с помощью запирания последней в канале воздействием на нее электромагнитным полем, создаваемым катушкой 1, или замораживанием массы в канале с помощью холода, подаваемого в зону 2.

Предлагаемое техническое решение промышленно применимо в данной области техники, а его различие с известным техническим решением прототипом позволяет изменить свойства электродообмазочного агрегата, результатом которого является его полезность.

Электродообмазочный пресс непрерывного действия позволяет значительно повысить производительность труда, автоматизировать вспомогательные операции по зарядке пресса. Попеременная автоматическая работа обмазочных цилиндров на одну головку позволяет сократить единичную емкость каждого обмазочного цилиндра, уменьшить гидроцилиндр и как следствие значительно сократить габариты и массу пресса при неизменной мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| Устройство для нанесения электродного покрытия на сварочные стержни | 1983 |

|

SU1136913A1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1967 |

|

SU195879A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1512743A1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| Головка электродообмазочного пресса | 1977 |

|

SU1017461A1 |

| Автоматическая линия изготовления электродов | 1976 |

|

SU740453A1 |

| Головка электродообмазочного пресса | 1976 |

|

SU740452A1 |

Использование: производство сварочных электродов методом опрессовки на электрообмазочных прессах. Сущность изобретения: электрообмазочный пресс имеет два гидравлических, два обмазочных цилиндра, которые работают на одну обмазочную головку попеременно. Пресс снабжен устройством для переключения потоков обмазочной массы. Переключение осуществляется крановым распределителем или шаровым либо лепестковым клапаном, или запиранием массы в канале электромагнитным полем, или заморозкой массы в канале. Пресс позволяет добиться непрерывности процесса опрессовки электродов. 4 з. п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 0 |

|

SU195879A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-10—Публикация

1992-12-30—Подача