Изобретение относится к производству электродов для ручной дуговой сварки на электродообмазочных прессах.

Известна головка для обмазывания электродов под давлением, описанная в авторском свидетельстве СССР N 61672, МКИ1 B 23 K 35/40,1941 г., содержащая стержнеподающую трубку с насадкой, образующей с направляющей втулкой обмазочную камеру, калибрующую втулку и винты для ее регулирования, расположенные перпендикулярно продольной оси продвижения электродов. Такое расположение регулировочных винтов не обеспечивает свободное перемещение калибрующей втулки для устранения разнотолщинности покрытия из-за силы трения, возникающей под давлением обмазочной массы на втулку, что приводит к ухудшению качества электродов.

Известна головка электродообмазочного пресса, описанная в авторском свидетельстве СССР N 1530392, МКИ 4 B 23 K 35/40, 1987 г., содержащая массопроводящий канал, стержнепроводящую свечу с наконечником, направляющий конус и калибрующую втулку, при этом на концевом участке наконечника свечи со стороны массопроводящего канала выполнен профильный срез под углом к его оси с заданным центральным углом.

В данной конструкции головки масса в обмазочную камеру подается только с одной стороны, что стабилизирует положение стержня, но не включает необходимости регулирования толщины покрытия на стержнях путем перемещения калибрующей втулки с помощью винтов до установления ее соосности с наконечником стержнепроводящей свечи. При этом, корректировка положения втулки затруднена за счет сил трения, возникающих между втулкой и прижимной плитой под давлением обмазочной массы на втулку.

Корректировка соосности калибрующей втулки и стержнепроводящего наконечника в процессе опрессовки стержней является обязательным условием изготовления качественных электродов. Сила трения втулки о прижимную плиту, вызывающая затруднение корректировки разнотолщинности покрытия стержней в процессе их опрессовки, обуславливает ухудшение качества электродов.

В авторском свидетельстве СССР N 893482, МКИ 3 B 23 K 35/40, 1979 г., описана головка электродообмазочного пресса, содержащая массопроводящий канал, стержнепроводящую свечу с наконечником, образующим с направляющим конусом обмазочную камеру, калибрующую втулку и винты для ее регулирования, расположенные перпендикулярно оси продвижения электродов.

В данной конструкции головки, как и во всех известных конструкциях, соблюдается один и тот же принцип перемещения калибрующей втулки, когда усилие от винтов направлено перпендикулярно усилию поджатия втулки к поверхности прижимной плиты под действием обмазочной массы. Большая протяженность массопроводящих каналов создает большой перепад давлений в них обмазочной массы и, как следствие этого, повышение энергозатрат на опрессовку электродов. Однако уменьшение длины массопроводящих каналов невозможно из-за конструктивного расположения регулировочных винтов. Таким образом, в процессе изготовления электродов из-за больших сил трения, противодействующих усилию перемещения калибрующей втулки, невозможно своевременно осуществить тонкую регулировку толщины покрытия, что снижает качество электродов.

В основу изобретения положена задача создать такую обмазочную головку, конструкция которой позволила бы повысить качество электродов с покрытием и снизить энергозатраты на их изготовление.

Согласно изобретению головка электродообмазочного пресса содержит массопроводящий канал, стержнепроводящую свечу с наконечником, образующим с направляющей втулкой обмазочную камеру, калибрующую втулку и винты для ее регулирования, расположенные параллельно оси подачи стержней и выполненные на концах с конусами, примыкающими по образующим линиям к калибрующей втулке, на которой снята фаска под конус, при этом угол конуса составляет 15-45o. Массопроводящий канал состоит из двух соосно расположенных цилиндрических полостей, размещенных непосредственно над обмазочной камерой. При этом, диаметр полости, соприкасающийся с обмазочной камерой, равен диаметру входного конуса калибрующей втулки.

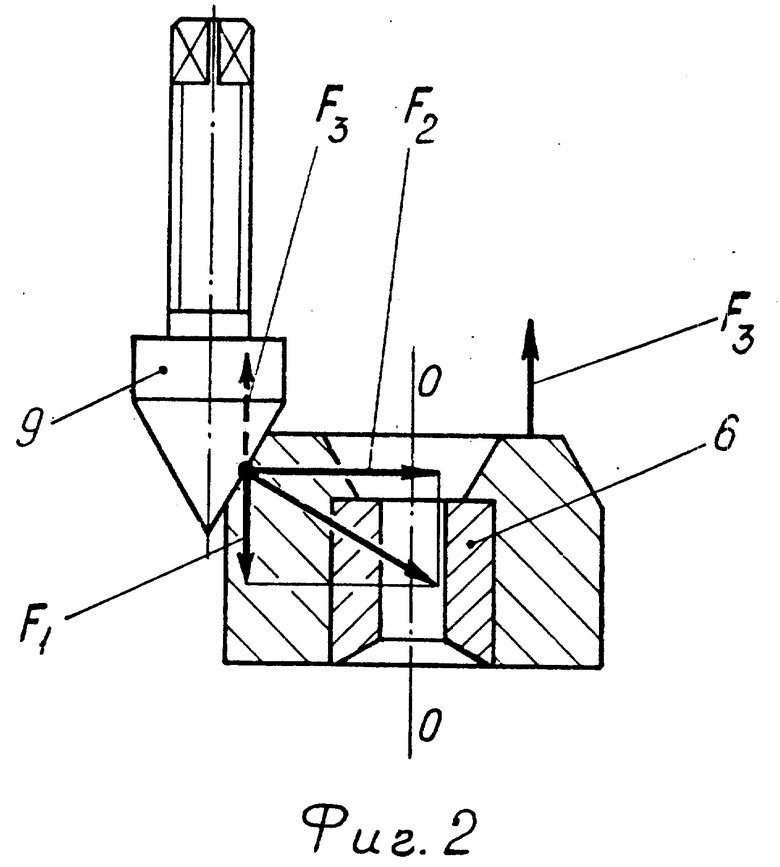

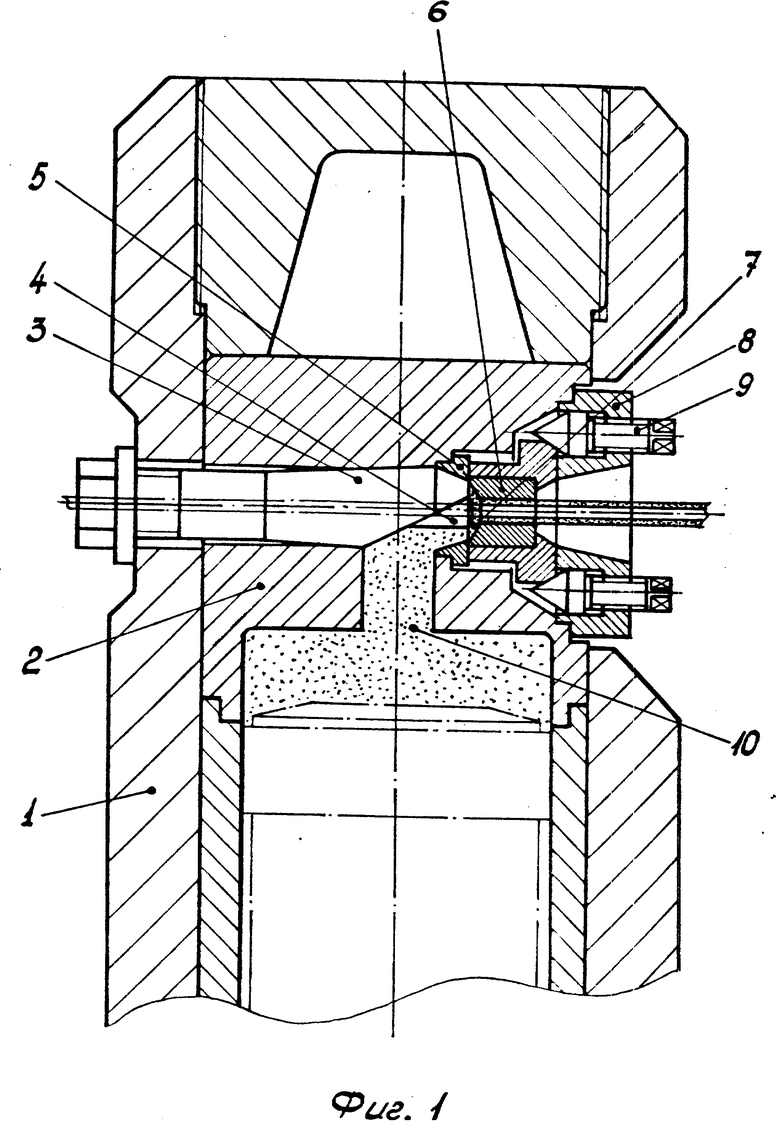

На фиг. 1 - показана головка электродообмазочного пресса, продольный разрез; на фиг. 2 - представлена схема действия сил на калибрующую втулку.

Головка электродообмазочного пресса на фиг. 1 включает корпус 1, в котором установлен вкладыш 2, содержащий стержнепроводящую свечу 3 с наконечником 4, образующим с направляющей втулкой 5 и калибрующей втулкой 6 обмазочную камеру 7. К калибрующей втулке 6 примыкает прижимная плита 8, в которой расположены четыре регулировочных винта 9 для перемещения втулки 6 в перпендикулярном ее оси направлении. Регулировочные винты 9 установлены таким образом, чтобы их продольная ось была параллельна продольной оси наконечника свечи 4, и выполнены на концах с конусами, примыкающими по их образующей линии к втулке 6, у которой снята фаска под соответствующий конус. Во вкладыше 2 выполнен массопроводящий канал 10, состоящий из двух цилиндрических соосно расположенных полостей, переходящих в полость обмазочной камеры 7. Диаметр полости, соприкасающейся с обмазочной камерой 7 равен диаметру входного конуса калибрующей втулки 6.

Через стержнепроводящую свечу 3 с наконечником 4 стержни подаются в обмазочную камеру 7, куда одновременно из массопроводящего канала 10 поступает под давлением обмазочная масса. Покрытие электрода формируется в калибрующей втулке 6. Регулировка разнотолщинности покрытия электрода осуществляется за счет смещения калибрующей втулки 6 по отношению к оси стержня. Стержень, выходящий из наконечника свечи 4, под давлением массы смещается от продольной оси калибрующей втулки 6, и это смещение необходимо корректировать ее положением.

В известных конструкциях электродообмазочных головок использован принцип перемещения калибрующей втулки под действием усилий, направленных перпендикулярно ее продольной оси. В связи с тем, что в процессе изготовления электродов на калибрующую втулку действует давление опрессовки, она с силой поджимается к прижимной плите, в результате чего между ними создается повышенное трение. Для преодоления сил трения в процессе регулировки положения калибрующей втулки требуется прикладывать большие усилия. Однако в ходе опрессовки затруднительно создавать своевременно большие усилия регулировки, что приводит к увеличению разнотолщинности покрытия электродов или к прерыванию процесса опрессовки для настройки концентричности.

Как показано на фиг. 2, в предлагаемой конструкции головки электродообмазочного пресса усилие регулировочных винтов 9 с конусами направлено под заданным углом к калибрующей втулке 6 и раскладывается на две эффективные составляющие: силу F2 перемещения втулки в направлении, перпендикулярном ее оси, и силу отжатия F1, направленную на компенсацию силы поджатия F3 втулки 6 к прижимной плите 8. В результате частичной компенсации силы поджатия F3 уменьшается трение втулки о плиту, и в таких облегченных условиях составляющая F2 перемещения обеспечивает свободное смещение калибрующей втулки 6, что позволяет производить своевременную и тонкую регулировку разнотолщинности покрытия электродов в ходе опрессовки (под давлением обмазочной массы).

Регулировка положения втулки 6 осуществляется с помощью четырех однонаправленных винтов 9, которые в процессе работы попарно выкручиваются и закручиваются.

Использование регулировочных винтов с конусами, угол при вершине которых составляет 15-45o, и выполнение калибрующей втулки с фаской под соответствующий конус, обеспечивает наиболее оптимальные условия для улучшения качества электродов путем уменьшения разнотолщинности покрытия.

При увеличении угла конуса винта более 45o увеличивается составляющая F1 отжатия и уменьшается F2 перемещения. При этом повышенное усилие отжатия не только компенсирует F3 поджатия, но и вызывает перемещение калибрующей втулки 6 преимущественно в направлении, параллельном к оси подачи стержня, что не обеспечивает необходимой регулировки разнотолщинности покрытия на стержне.

При уменьшении угла конуса винта менее 15o уменьшается составляющая F1 отжатия и увеличивается F2 перемещения. Но при этом смещение втулки перпендикулярно к оси подачи стержня будет незначительным, и для изменения ее положения потребуется длительная по времени манипуляция с регулировочными винтами, что недопустимо в ходе опрессовки электродов, так как замедленное реагирование на разнотолщинность покрытия приведет к ухудшению качества электродов.

Предложенное конструктивное расположение регулировочных винтов 9 позволяет максимально приблизить калибровочную втулку 6 к продольной оси массопроводящего канала 10, расположить его непосредственно над обмазочной камерой 7 и свести до минимума длину пути обмазочной массы в зону опрессовки.

При этом диаметр узкой цилиндрической полости массопроводящего канала 10 должен быть равен диаметру входного конуса калибрующей втулки 6, который вместе с направляющей втулкой и наконечником свечи 4 образует обмазочную камеру 7.

Соответствие указанных диаметров обеспечивает подачу обмазочной массы в камеру 7 без сужения потока, в результате чего не создается дополнительный перепад давлений.

Выполнение широкой полости массопроводящего канала 10 в виде цилиндра обеспечивает подачу обмазочной массы в узкую полость без входного угла.

Таким образом, выполнение узла регулирования разнотолщинности покрытия электродов, позволяющее приблизить калибрующую втулку к продольной оси массопроводящего канала, конструктивное выполнение канала и обеспечение минимального пути подачи массы без дополнительного перепада ее давления позволяет повысить качество электродов и снизить энергозатраты на их изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1512743A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2104851C1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1992 |

|

RU2049639C1 |

| Головка электродообмазочного пресса | 1979 |

|

SU893482A1 |

| Головка электродообмазочного пресса | 1977 |

|

SU1017461A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОБМАЗАННЫХ ЭЛЕКТРОДОВ ИЗ НЕНРЕРЫВНОГО СТЕРЖНЯ | 1964 |

|

SU166076A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СВАРОЧНЫЕ ЭЛЕКТРОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193076C2 |

Использование: производство электродов с покрытием для ручной дуговой сварки. Сущность изобретения: головка содержит корпус с массопроводящим каналом, стержнепроводящую свечу с наконечником, направляющую втулку, калибрующую втулку с коническим входным отверстием, винты для ее регулирования. Винты выполнены на концах с конусами и расположены параллельно оси подачи стержней. Конусы винтов примыкают по образующим линиям к калибрующей втулке, на которой снята фаска под соответствующий конус. Угол конуса составляет 15-45o. Массопроводящий канал выполнен в виде двух соосно расположенных цилиндрических полостей, размещенных непосредственно над обмазочной камерой. Меньшая полость сопряжена с обмазочной камерой, ее диаметр равен диаметру камеры входного отверстия калибрующей втулки. Использование головки электродообмазочного пресса позволяет повысить качество электродов с покрытием и снизить энергозатраты на их изготовление. 2 ил.

Головка электродообмазочного пресса, содержащая корпус с массопроводящим каналом, стержнепроводящую свечу с наконечником, направляющую втулку, калибрующую втулку с коническим входным отверстием, винты для ее регулирования, обмазочную камеру, образованную наконечником стержнепроводящей свечи, направляющей и калибрующей втулками, отличающаяся тем, что калибрующая втулка выполнена с коническими фасками с углом 15 - 45o, винты расположены параллельно оси подачи стержней и снабжены на концах конусами, сопрягаемыми с фасками калибрующей втулки, массопроводящий канал выполнен в виде двух соосно расположенных цилиндрических полостей разного диаметра, размещенных непосредственно над обмазочной камерой, причем меньшая полость сопряжена с обмазочной камерой, а ее диаметр равен диаметру входного отверстия калибрующей втулки.

| SU, авторское свидетельство 1530392, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| SU, авторское свидетельство 893482, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-08-10—Публикация

1995-07-18—Подача