(21)А270090/25-27

(22)04.05.87

(46) 23.12.89. Бюл. № 47

(71)Орловский сталепрокатный завод им.50-летия Октября

(72)П.И.Моисеенко

(53)621.791.042.4 (088.8)

(56)Крюковский Н„Н. Производство электродов для дуговой сварки. - М.: Машгиз, 1956.

Авторское свидетельство СССР 1017461, кл. В 23 К 35/40, 1977.

(54)ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА

(57)Изобретение относится к произ-

водству электродов для сварки, конкретно к конструкциям головок элек- тродообмазочных прессов. Цель изобретения - снижение эксцентричности покрытия. Наконечник 4 установлен вплотную к калибрующей втулке 6. На торце наконечника to стороны массо- проводящего канала 8 выполнен профильный срез под углом 45-70° к продольной оси наконечника с центральным углом в пределах 50-120°о Такое выполнение обеспечивает подачу обмазочной массы в зону опрессовки только в одном направлении и фиксацию за счет этого электродного стержня в перпендикулярных подаче массы направлениях. 2 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1512743A1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1992 |

|

RU2049639C1 |

| Головка электродообмазочного пресса | 1976 |

|

SU740452A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2104851C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СВАРОЧНЫЕ ЭЛЕКТРОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193076C2 |

| Головка электродообмазочного пресса | 1977 |

|

SU1017461A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОБМАЗАННЫХ ЭЛЕКТРОДОВ ИЗ НЕНРЕРЫВНОГО СТЕРЖНЯ | 1964 |

|

SU166076A1 |

Изобретение относится к производству электродов для сварки, конкретно к конструкциям головок электродообмазочных прессов. Цель изобретения - снижение эксцентричности покрытия. Наконечник 4 установлен вплотную к калибрующей втулке 6. На торце наконечника со стороны массопроводящего канала 8 выполнен профильный срез под углом 45 - 70° к продольной оси наконечника с центральным углом в пределах 50 - 120°. Такое выполнение обеспечивает подачу обмазочной массы в зону опрессовки только в одном направлении и фиксацию за счет этого электродного стержня в перпендикулярных подаче массы направлениях. 2 ил.

315

Изобретение относится к сварочному производству, а именно к конструк- циям головок для электродообмазочных прессов.

Цель изобретения - уменьшение эксцентричности покрытия электродов.

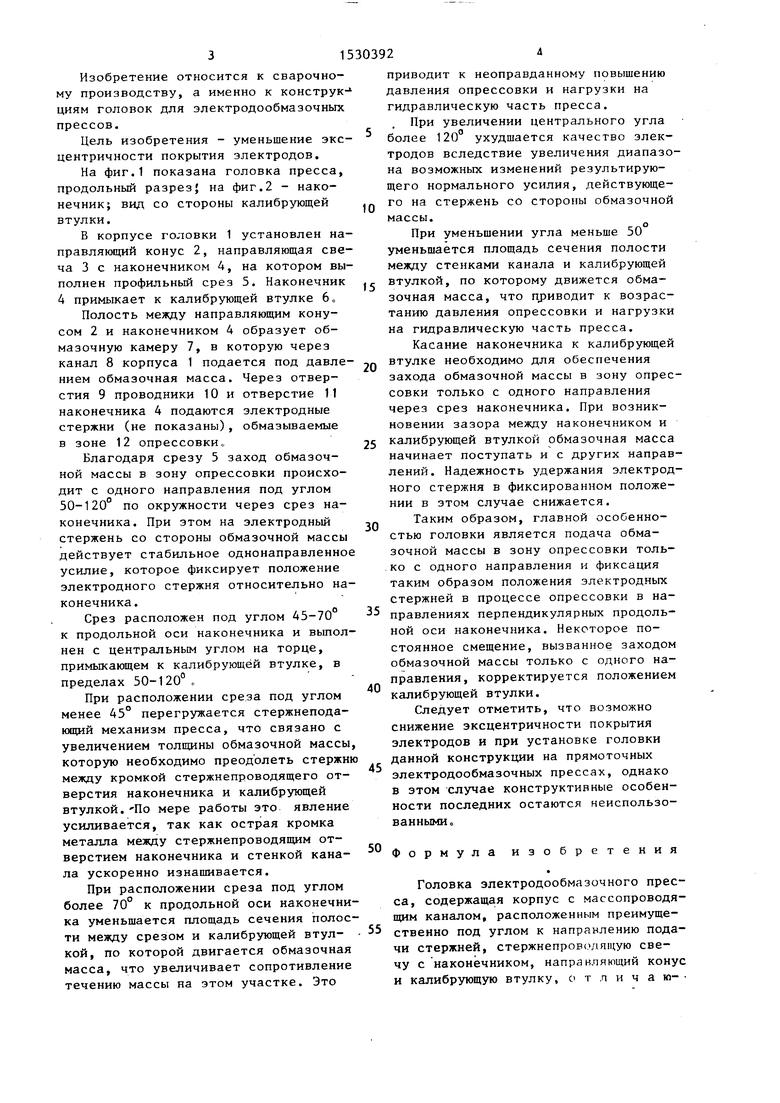

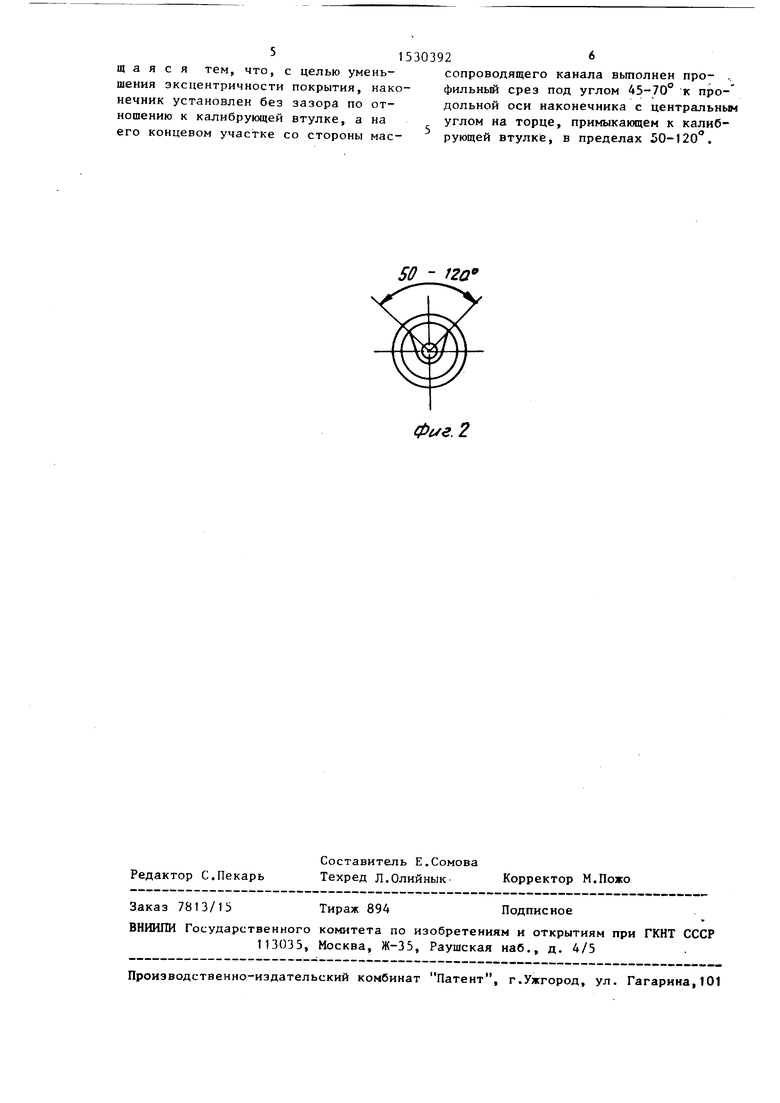

На фиг.1 показана головка пресса, продольный разрез; на фиг.2 - нако

нечник; вид со стороны калибрующей втулки.

в корпусе головки 1 установлен направляющий конус 2, направляющая свеча 3 с наконечником 4, на котором выполнен профильный срез 5. Наконечник 4 примыкает к калибрующей втулке 6 о

Полость между направляющим конусом 2 и наконечником 4 образует обмазочную камеру 7, в которую через канал 8 корпуса 1 подается под давлением обмазочная масса. Через отверстия 9 проводники 10 и отверстие 11 наконечника 4 подаются электродные стержни (не показаны), обмазываемые в зоне 12 опрессовкИо

Благодаря срезу 5 заход обмазочной массы в зону опрессовки происходит с одного направления под углом 50-120 по окружности через срез наконечника. При этом на электродный стержень со стороны обмазочной массы действует стабильное однонаправленное усилие, которое фиксирует положение электродного стержня относительно наконечника.

Срез расположен под углом 45-70 к продольной оси наконечника и выполнен с центральным углом на торце, примыкающем к калибрующей втулке, в пределах 50-120° „

При расположении среза под углом менее 45° перегружается стержнепода- ющий механизм пресса, что связано с увеличением толщины обмазочной массы, которую необходимо преодолеть стержню между кромкой стержнепроводящего отверстия наконечника и калибрующей втулкой. По мере работы это явление усиливается, так как острая кромка металла между стержнепроводящим отверстием наконечника и стенкой канала ускоренно изнашивается.

При расположении среза под углом более 70° к продольной оси наконечника уменьшается площадь сечения полости между срезом и калибрующей втулкой, по которой двигается обмазочная масса, что увеличивает сопротивление течению массы на этом участке. Это

0

5

0

5

0

5

0

5

0

5

приводит к неоправданному повышению давления опрессовки и нагрузки на гидравлическую часть пресса.

При увеличении центрального угла более 120 ухудшается качество электродов вследствие увеличения диапазона возможных изменений результирующего нормального усилия, действующего на стержень со стороны обмазочной массы.

При уменьшении угла меньше 50 уменьшается площадь сечения полости между стенками канала и калибрующей втулкой, по которому движется обмазочная масса, что приводит к возрастанию давления опрессовки и нагрузки на гидравлическую часть пресса.

Касание наконечника к калибрующей втулке необходимо для обеспечения захода обмазочной массы в зону опрессовки только с одного направления через срез наконечника. При возникновении зазора между наконечником и калибрующей втулкой обмазочная масса начинает поступать и с других направлений. Надежность удержания электродного стержня в фиксированном положении в этом случае снижается.

Таким образом, главной особенностью головки является подача обмазочной массы в зону опрессовки только с одного направления и фиксация таким образом положения электродных стержней в процессе опрессовки в направлениях перпендикулярных продольной оси наконечника. Некоторое постоянное смещение, вызванное заходом обмазочной массы только с одного направления, корректируется положением калибрующей втулки.

Следует отметить, что возможно снижение эксцентричности покрытия электродов и при установке головки данной конструкции на прямоточных электродообмазочных прессах, однако в этом случае конструктивные особенности последних остаются неиспользованными с

Формула изобретения

Головка электродообмазочного пресса, содержащая корпус с массопроводя- щим каналом, расположенным преимущественно под углом к направлению подачи стержней, стержнепроводлщую свечу с наконечником, направляющий конус и калибрующую втулку, отличаю-51530392

щ а я с я тем, что, с целью уменьшения эксцентричности покрытия, наконечник установлен без зазора по отношению к калибрующей втулке, а на его концевом участке со стороны массд

сопроводящего канала выполнен про- . фильный срез под углом 45-70 к продольной оси наконечника с центральным углом на торце, примыкающем к калибрующей втулке, в пределах 50-120

50 -

.2

Авторы

Даты

1989-12-23—Публикация

1987-05-04—Подача