Известны устройства для изготовления обмазанных электродов из непрерывной заготовки электродного стержня, содержащие механизм подачи стержня, правильный механизм и опрессовочную головку с калибрующей втулкой.

Предлагаемое устройство отличается от известных тем, что в нем применен профилирующий механизм, обеспечивающий получение электродов различного профиля, например углового, полукруглого и др., из плоской заготовки стержня. Отверстие калибрующей вту-лки соответствует профилю электродного стержня.

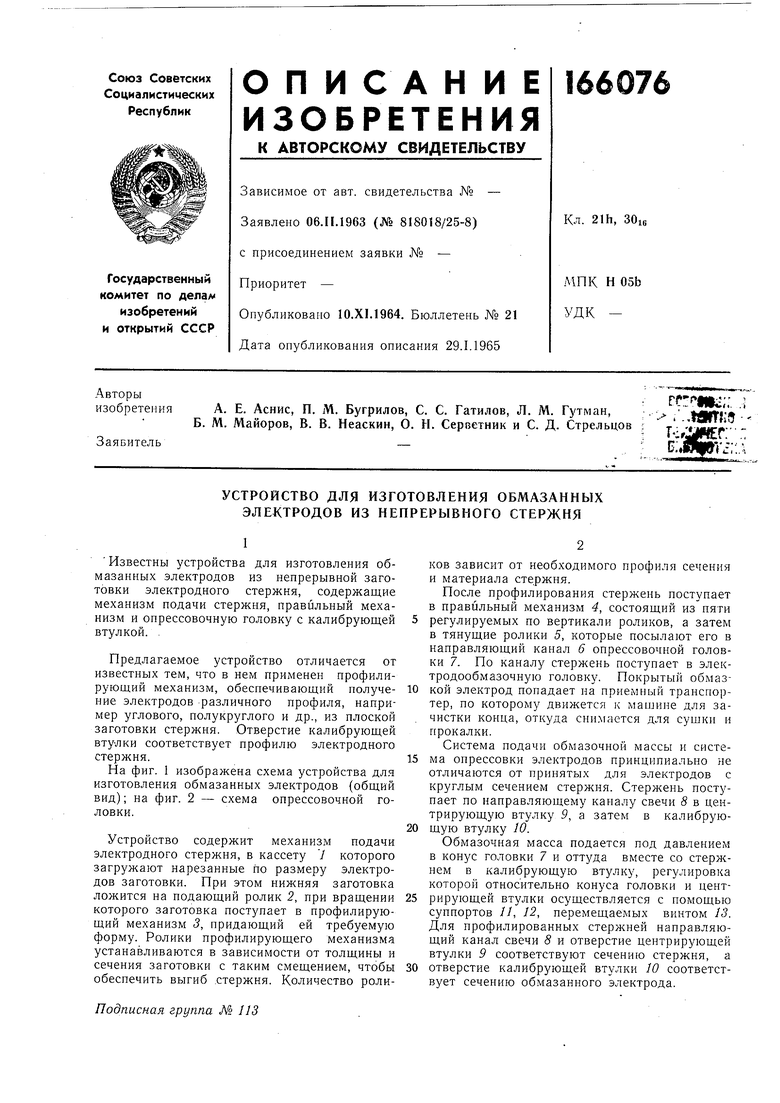

На фиг. 1 изображена схема устройства дл.ч изготовления обмазанных электродов (общий вид); на фиг. 2 - схема опрессовочной головки.

Устройство содержит механизм подачи электродного стержпя, в кассету 7 которого загружают нарезанные по размеру электродов заготовки. При этом нижняя заготовка ложится на подающий ролик 2, при вращении которого заготовка поступает в профилирующий механизм 3, придающий ей требуемую форму. Ролики профилирующего механизма устанавливаются в зависимости от толщины и сечения заготовки с таким смещением, чтобы обеспечить выгиб .стержня. Количество роликов зависит от необходимого профиля сечения и материала стержпя.

После профилирования стержень поступает в правильный механизм 4, состоящий из пяти

регулируемых по вертикали роликов, а затем в тянущие ролики 5, которые посылают его в направляющий канал 6 опрессовочной головки 7. По каналу стержень поступает в электродообмазочную головку. Покрытый обмазкой электрод попадает на приемный транспортер, по которому движется к машипе для зачистки конца, откуда снимается для сущки и прокалки.

Система подачи обмазочной массы и система опрессовки электродов принципиально не отличаются от принятых для электродов с круглым сечением стержня. Стержень поступает по направляющему каналу свечи 8 в центрирующую втулку 9, а затем в калибрующую втулку 10.

Обмазочная масса подается под давлением в конус головки 7 и оттуда вместе со стержнем в калибрующую втулку, регулировка которой относительно конуса головки и центрирующей втулки осуществляется с помощью суппортов //, 12, перемещаемых винтом 13. Для профилированных стержней направляющий канал свечи 8 и отверстие центрирующей втулки 9 соответствуют сечению стержня, а

Предмет изобретения

Устройство для изготовления обмазанных электродов из ненрерывного стержня, содержащее механизм нодачи стержня, правильный механизм и онрессовочную головку с калибруюи1;ей втулкой, отличающееся тем, что.

с целью получения электродов различного профиля, оно снабжено профилирующим механизмом для придания плоскому стержню углового, полукруглого н другого профиля, а отверстие калибрующей втулки соответствует профилю электродного стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ КАЛИБРОВОЧНОЙ ВТУЛКИ ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1972 |

|

SU349541A1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2104851C1 |

| Способ изготовления сварочных электродов и автоматическая линия для его осуществления | 1991 |

|

SU1815089A1 |

| Способ регулирования концентричности электродного покрытия | 1985 |

|

SU1315204A1 |

| Головка электродообмазочного пресса | 1976 |

|

SU740452A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1970 |

|

SU276284A1 |

т .

Фиг. 2

Авторы

Даты

1964-01-01—Публикация