Изобретение, в общем, относится к автоматическому текущему контролю состояния инструмента в процессе операции удаления припуска на механическую обработку. В частности, настоящее изобретение относится к автоматическому текущему контролю состояния режущего инструмента для удаления припуска на механическую обработку в функции от крутящего момента, развиваемого металлорежущим станком в процессе операции механической обработки.

Программа числового программного управления дает команду фрезе приводиться в движение с возможностью вращения посредством металлорежущего станка для обработки резанием вдоль траектории резания. Без адаптивного управления по меньшей мере скоростью подачи фрезы относительно заготовки металлорежущему станку требуется развивать даже повышенный крутящий момент фрезы для обработки резанием последовательных заготовок в соответствии с программой числового программного управления вследствие постепенно увеличивающегося износа инструмента.

Автоматический текущий контроль состояния фрез, чувствительный к крутящему моменту, известен в технике, например, из патента США 4208718 и из патента США 4802095.

В патенте США 4208718 описывается способ автоматического текущего контроля, в котором показание состояния фрезы определяют как функцию продолжительности времени обработки резанием при повышенной заданной мощности как процент всего времени резания для операции механической обработки.

В патенте США 4802095 описывается способ текущего контроля, в котором результирующую силу FRES боковой нагрузки, имеющую тангенциальную FT и радиальную FR составляющие, в процессе операции механической обработки измеряли непосредственно вдоль ее составляющей FT, на основе которой вычисляли составляющую FR для получения показания износа инструмента.

В патенте США 4547847 описывается адаптивное управление для металлорежущих станков, которое обеспечивает функции текущего контроля инструмента с помощью подпрограммы TLMNTR, иллюстрируемой на фиг. 13Н и изложенной в тексте описания этого патента (столбец 35, строка 64 - столбец 38, строка 49). Подпрограмма TLMNTR допускает в основном линейный процесс затупления инструмента и требует нескольких параметров резания от рабочей программы устройства числового программного управления, например скорости подачи и скорости вращения шпинделя. Кроме того, подпрограмма требует известной или постоянной глубины резания, которая в описываемом случае компенсируется по линейному закону. В таком случае подпрограмма пригодна для предсказания ресурса стойкости инструмента в относительно простых случаях применения токарной обработки.

Задачей настоящего изобретения является обеспечение автоматического текущего контроля состояния режущего инструмента для удаления припуска на механическую обработку, и в частности фрезы, в процессе механической обработки под контролем системы адаптивного управления, обеспечивающей поддержание по существу равномерного крутящего момента, развиваемого металлорежущим станком в процессе операции механической обработки.

Для решения поставленной задачи предложено использовать систему автоматического текущего контроля состояния режущего инструмента, содержащую устройство для контроля крутящего момента, предназначенное для измерения основного приводного крутящего момента М в процессе обработки резанием i-той последовательной заготовки, процессор для измерения мгновенных коэффициентов износа инструмента, выполненный с возможностью вычисления множества мгновенных коэффициентов r(i) износа режущего инструмента в соответствии с общим уравнением

M(j)= A0F

где F - мгновенная скорость подачи режущего инструмента для удаления припуска на механическую обработку относительно заготовки,

А0, α и β - коэффициенты, характеризующие влияние комбинации материалов режущего инструмента и заготовки на механическую обработку, определяемые эмпирически на основании анализа механической обработки с определенными сочетаниями материалов инструмента и заготовки,

процессор для определения средних коэффициентов износа инструмента, выполненный с возможностью вычисления среднего коэффициента R(i) износа режущего инструмента с использованием указанного множества мгновенных коэффициентов r(i) износа инструмента и компаратор коэффициентов износа инструмента, предназначенный для сравнения указанного среднего коэффициента R(i) износа инструмента с опорным средним коэффициентом R0, выполненный с возможностью обеспечения мгновенного показания состояния режущего инструмента для удаления припуска на механическую обработку после обработки резанием каждой i-той последовательной заготовки. Предпочтительно, указанный процессор мгновенных коэффициентов износа инструмента выполнен с возможностью вычисления мгновенного коэффициента r(i) износа инструмента в соответствии с общим уравнением M(j)= A0F

Предложено также использовать способ автоматического текущего контроля состояния инструмента, включающий измерение основного приводного крутящего момента М в процессе обработки резанием i-той последовательной заготовки, вычисление множества мгновенных коэффициентов r(i) износа режущего инструмента в соответствии с общим уравнением

M(j)= A0F

где F - мгновенная скорость подачи режущего инструмента для удаления припуска на механическую обработку относительно заготовки,

A0, α и β - коэффициенты, характеризующие влияние комбинации материалов режущего инструмента и заготовки на механическую обработку, определяемые эмпирически на основании. анализа механической обработки с определенными сочетаниями материалов инструмента и заготовки,

вычисление среднего коэффициента R(i) износа режущего инструмента для удаления припуска на механическую обработку из указанного множества мгновенных коэффициентов r(i) износа инструмента и сравнение указанного среднего коэффициента R(i) износа инструмента с опорным средним коэффициентом R0 износа инструмента для обеспечения мгновенного показания состояния режущего инструмента для удаления припуска на механическую обработку после обработки резанием каждой i-той последовательной заготовки. Предпочтительно при вычислении мгновенного коэффициента износа инструмента в соответствии с общим уравнением M(j)= A0F

В заявке WO 94/14569 описывается система адаптивного управления, предназначенная для адаптивного управления по меньшей мере скоростью подачи фрезы в ответ на крутящий момент, развиваемый металлорежущим станком, приводящим в движение фрезу с возможностью вращения, описываемый в соответствии с общим уравнением

M = AFyργ,

где М - измеряемый крутящий момент, развиваемый металлорежущим станком, для приведения фрезы в движение с возможностью вращения,

F - мгновенная скорость подачи фрезы,

ρ - мгновенная площадь поперечного сечения заготовки, обрабатываемой фрезой,

A, y и γ - коэффициенты, значения которых зависят от материала фрезы и заготовки.

Было установлено, что состояние режущего инструмента для удаления припуска на механическую обработку, предназначенного для данной операции механической обработки, определяющую все факторы, относящиеся к ней, помимо прочего, к металлорежущему станку, заготовке, включая ее материал, траекторию резания, скорость подачи, скорость вращения шпинделя и применение конкретного типа смазочно-охлаждающей жидкости, может быть определено из общего уравнения такого же типа

M = A0FαRβ,

где М - измеряемый крутящий момент, развиваемый металлорежущим станком, для приведения фрезы в движение с возможностью вращения,

F - мгновенная скорость подачи резца для удаления припуска на механическую обработку относительно заготовки,

A0, α, β - коэффициенты, значения которых зависят от комбинации материалов заготовки и резца для удаления припуска на механическую обработку.

Кроме того, триплет (A0, α, β) коэффициентов определяется так, чтобы отношение R(i)/R0, где R(i) - коэффициент, свидетельствующий об износе режущего инструмента для удаления припуска на механическую обработку после обработки резанием i-той последовательной заготовки, a R0 - опорный средний коэффициент износа инструмента для по существу нового резца для удаления припуска на механическую обработку, выполняющего ту же операцию механической обработки, было равно заданному верхнему критическому пороговому значению ∈u, соответствующему состоянию, когда резец для удаления припуска на механическую обработку существенно затупился.

Резец для удаления припуска на механическую обработку заменяют, когда отношение R(i)/R0 либо превышает верхнее критическое пороговое значение ∈u или внезапно падает ниже нижнего критического порогового значения ∈l. свидетельствуя о разрушении резца для удаления припуска на механическую обработку. Для удобства принято, что верхнее и нижнее критические пороговые значения ∈u и ∈l являются инвариантом операции механической обработки и соответственно равны 1,6 и 0,9. Нижнее критическое пороговое значение ∈l предпочтительно равно 0,9, а не 1, свидетельствуя в соответствии с этим о том, что резец для удаления припуска на механическую обработку на самом деле разрушился, а величина отношения R(i)/R0 упала ниже единицы по какой-либо другой причине, например разрушения заготовки.

Напротив, если отношение R(i)/R0 находится в пределах рабочего диапазона [0,9, 1,6] , то износ режущего инструмента для удаления припуска на механическую обработку предпочтительно указывается оператору станка как процент износа инструмента, где 100% показывает, что резец для удаления припуска на механическую обработку является новым, а 0% показывает, что он изношен и должен быть заменен. Основываясь на номинальном верхнем критическом пороговом значении ∈u=1,6, процент износа инструмента вычисляют из следующего выражения

Металлорежущий станок является зависимым от операции удаления припуска на механическую обработку и, следовательно, в операции механической обработки крутящий момент М является крутящим моментом, развиваемым металлорежущим станком, приводящим в движение фрезу с возможностью вращения, тогда как в операции токарной обработки крутящий момент М является крутящим моментом, развиваемым металлорежущим станком, приводящим в движение заготовку с возможностью вращения. В случае обеспечения мгновенного показания состояния инструмента фрезы было установлено, более точное показание получают, если соотношение

M = A0FαRβ

адаптируют до соотношения

M = A0F

где Fz - подача на зуб фрезы, принимая во внимание, что фреза является режущий инструмент с множеством режущих кромок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для обеспечения лучшего понимания настоящего изобретения и чтобы показать, как оно может быть реализовано на практике, ниже приводится описание примера его варианта осуществления со ссылками на сопроводительные чертежи.

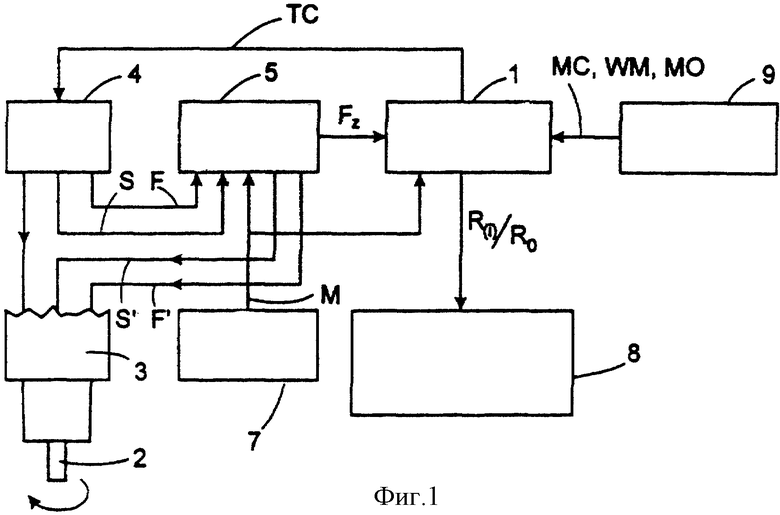

Фиг.1 - схематическое представление системы автоматического текущего контроля мгновенного показания состояния инструмента для фрезы.

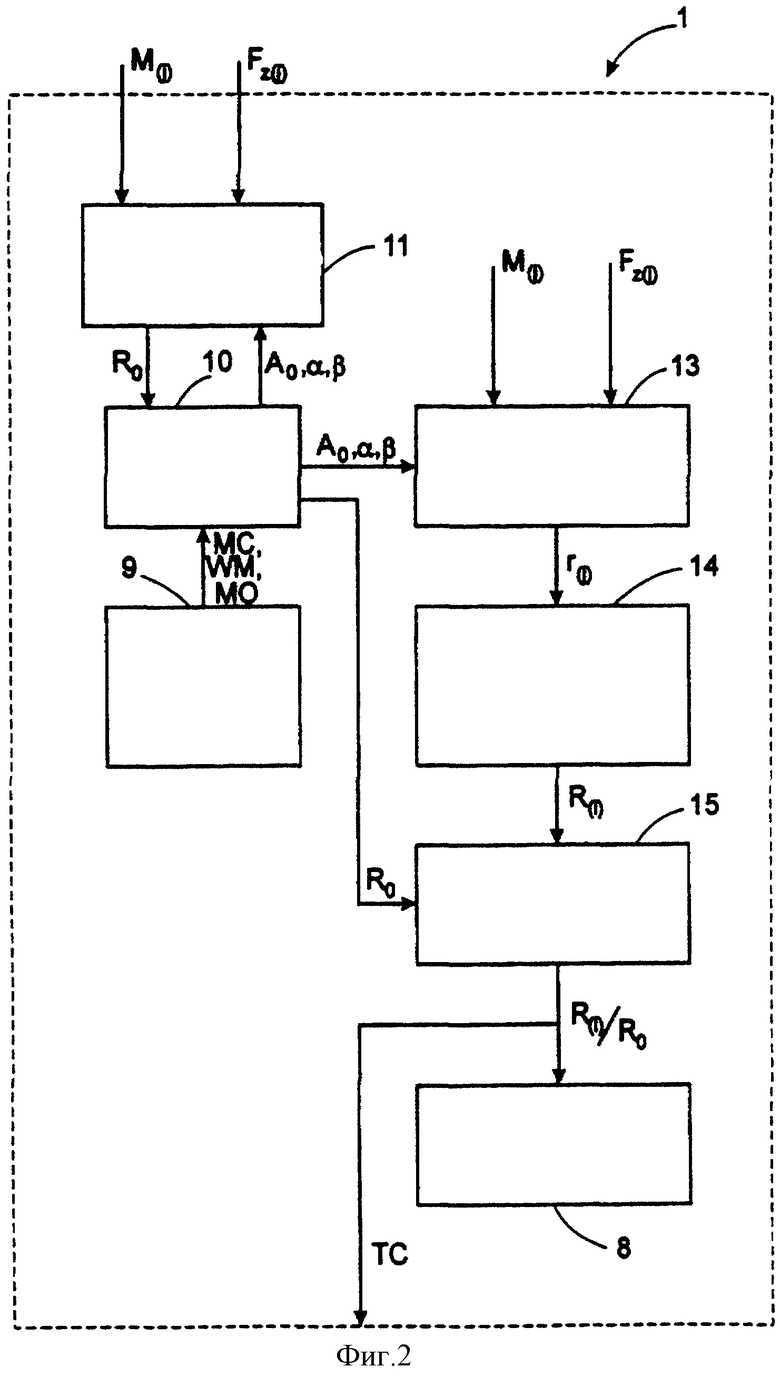

Фиг.2 - блок-схема системы автоматического текущего контроля, показанной на фиг. 1.

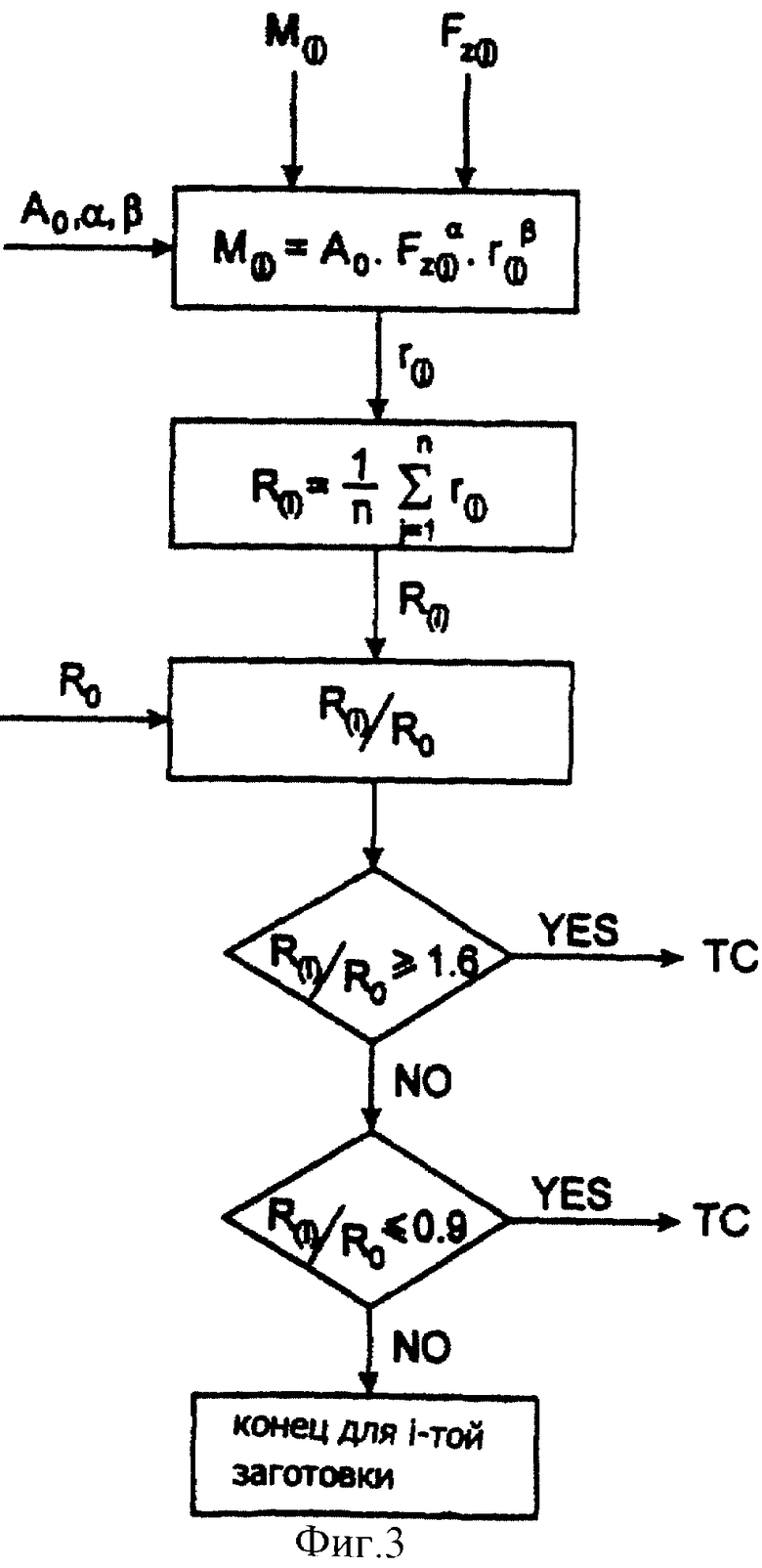

Фиг.3 - схема последовательности операций работы системы автоматического текущего контроля, показанной на фиг. 1

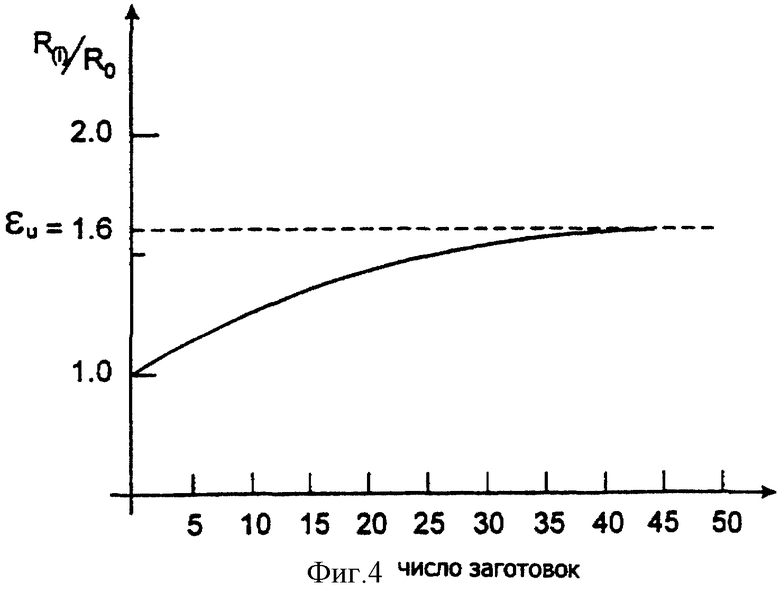

Фиг. 4 - график, иллюстрирующий типичную кривую зависимости отношения Ri/R0 от числа последовательности заготовок для данной операции механической обработки.

Ниже приведен предпочтительный вариант реализации изобретения.

На фиг. 1 иллюстрируется система 1 автоматического текущего контроля мгновенного показания состояния инструмента для фрезы 2, приводимой в движение с возможностью вращения посредством металлорежущего станка 3 под управлением блока 4 числового программного управления, корректируемым системой 5 адаптивного управления для адаптивного управления по меньшей мере скоростью подачи фрезы в ответ на крутящий момент, развиваемый металлорежущим станком 3, измеряемый посредством соединенного с ним устройства 7 контроля крутящего момента. Такая система 5 адаптивного управления, которая также может адаптивно управлять скоростью S вращения шпинделя фрезы, описана, например, в заявке WO 94/14569.

Мгновенное показание состояния инструмента может отображаться как процент износа инструмента на устройстве 8 контроля показания состояния инструмента для соответствующего адекватного использования оператором станка, то есть замены затупленной фрезы. В другом варианте, состояние инструмента может быть показано на устройстве 8 контроля индикацией "рабочее состояние" или, альтернативно, "нерабочее состояние", если фреза 2 затупилась или разрушилась. Кроме того, если фреза 2 затупилась или разрушилась, то система 1 автоматического текущего контроля может выдать блоку 4 числового программного управления сигнал (ТС) команды прерывания на смену инструмента.

Интерфейс 9 оператора станка, через который оператор вводит код фрезы (МС), указывающий тип фрезы, код материала (WM) заготовки, указывающий материал заготовки, и код операции (МО) механической обработки, указывающий операцию механической обработки.

На фиг. 2 показано, что система 1 автоматического текущего контроля содержит запоминающее устройство 10, хранящее триплеты (A0, α, β) коэффициентов для различных комбинаций материалов фрезы и заготовки и опорные средние коэффициенты R0 износа инструмента для различных операций механической обработки.

Типовые триплеты (A0, α, β) коэффициентов для цельной концевой фрезы, имеющей четыре каннелюры составляют (A0=148, α = 0,75, β = 0,83 для мягкой ((прим. пер.) низкоуглеродистой) стали, (A0=116, α = 0,68, β = 0,75) для чугуна и (A0=79, α = 0,72, β = 0,8) для алюминия. Триплеты (A0, α, β) коэффициентов для различных комбинаций материалов фрезы и заготовки определяют эмпирически на основе большого числа операций механической обработки.

Новый коэффициент R0 для новой операции механической обработки определяют в процессе пробного прохода при обработке резанием новой фрезой посредством блока 11 калибровки, который собирает данные M(j) и Fz(j) и обеспечивается триплетом (A0, α, β) коэффициентов для конкретной комбинации материалов фрезы и заготовки, указанных оператором станка.

Процессор 13 мгновенных коэффициентов износа инструмента, соединенный с системой 5 адаптивного управления, устройством 7 контроля крутящего момента и запоминающим устройством 10, предназначен для вычисления коэффициентов r(j) в соответствии с уравнением

M(j)= A0F

где Fz(j) - мгновенная подача на зуб фрезы 2 в различных положениях вдоль траектории резания при обработки резанием i-той последовательной заготовки. Если значение мгновенной подачи на зуб Fz(j) не доступно прямо, то оно может быть легко вычислено из уравнения

Fz(j)F(j)/S(j)z,

где F'(j) - мгновенная скорость подачи фрезы 2 относительно заготовки,

S'(j) - мгновенная скорость вращения шпинделя, и

z - число ее каннелюр.

Процессор 14 средних коэффициентов износа инструмента, соединенный с процессором 13, предназначен для вычисления среднего коэффициента R(i) износа инструмента для фрезы 2, режущей i-тую последовательную заготовку, в соответствии с общим уравнением

Компаратор 15 коэффициентов износа инструмента, соединенный с запоминающим устройством 10 и процессором 14, предназначен для сравнения среднего коэффициента R(i) с опорным средним коэффициентом R0 износа инструмента для обеспечения показания состояния инструмента на устройстве 8 контроля и для выдачи сигнала ТС команды прерывания на замену инструмента, если в ней возникает необходимость.

Теперь работа системы 1 автоматического текущего контроля будет описана со ссылкой на фиг. 3, где показано, что после определения неизвестного коэффициента R0 для новой фрезы, предназначенной для выполнения новой операции механической обработки, для каждой i-той последовательной заготовки, процессор 13 вычисляет мгновенные коэффициенты r(j) износа инструмента, как правило, с частотой выборки 10 измерений в секунду, из которых процессор 14 вычисляет средний коэффициент R(i) износа инструмента для фрезы, который затем сравнивается с опорным средним коэффициентом R0 компаратором 15 для определения отношения R(i)/R0, являющегося показателем мгновенного состояния фрезы.

Если отношение R(i)/R0 находится в пределах рабочего диапазона [0,9, 1,6] , то мгновенное состояние инструмента указывается как процент износа инструмента в соответствии с выражением

Как следует из фиг. 4, когда фреза изнашивается, отношение R(i)/R0 для каждой последовательной i-той заготовки асимптотически увеличивается до заданного верхнего критического порогового значения 1,6, соответствующего значению, при котором фреза затуплена и требует замены.

В автоматическом режиме работы системы 1 автоматического текущего контроля, когда отношение R(i)/R0 выпадает из рабочего диапазона [0,9, 1,6], если фреза разрушилась или затупилась, система 1 автоматического текущего контроля выдает блоку 4 числового программного управления сигнал ТС команды прерывания на замену инструмента.

Хотя настоящее изобретение описано со ссылкой на ограниченное число вариантов осуществления, очевидно, что обычный специалист в этой области техники может сделать различные изменения и модификации настоящего изобретения или использовать его в других случаях применения. Например, система автоматического текущего контроля может быть установлена как оригинальный элемент поставщика комплексного оборудования или как модернизация существующих станков с числовым программным управлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЛЕР ДЛЯ СТАНКОВ С ЧПУ | 1993 |

|

RU2108900C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕЙ ПЛАСТИНЫ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И ЗАТОЧЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2016 |

|

RU2739472C2 |

| ВСЕСОЮЗН.АЯ |?1Д1ЕН!И04Й^ПНЕСЙАЯ I. ^---НСТЕКЛ | 1973 |

|

SU381199A1 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ИМИТАЦИИ СИГНАЛА ВИБРОАКУСТИЧЕСКОЙ ЭМИССИИ ПРИ РЕЗАНИИ И РАЗРУШЕНИИ РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273549C2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| УГЛОВОЙ ПАТРУБОК, ВЫПОЛНЕННЫЙ ОБРАБОТКОЙ РЕЗАНИЕМ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УГЛОВОГО ПАТРУБКА | 2010 |

|

RU2533569C2 |

| Способ обработки | 1991 |

|

SU1798037A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

Изобретение предназначено для автоматического текущего контроля состояния инструмента в процессе операции удаления припуска на механическую обработку. Технический результат заключается в обеспечении контроля с помощью системы адаптивного управления, предназначенной для поддержания равномерного крутящего момента. Система контроля содержит устройство для измерения основного приводного крутящего момента, процессор для определения мгновенных коэффициентов износа инструмента, процессор для определения средних коэффициентов износа инструмента и компаратор, предназначенный для сравнения среднего коэффициента износа инструмента с опорным средним коэффициентом. 2 с. и 2 з.п. ф-лы, 4 ил.

M(j) = A0F

где F(j) - мгновенная скорость подачи режущего инструмента для удаления припуска на механическую обработку относительно заготовки,

A0, α и β - коэффициенты, характеризующие влияние комбинации материалов режущего инструмента и заготовки на механическую обработку, определяемые эмпирически на основании анализа механической обработки с определенными сочетаниями материалов инструмента и заготовки,

процессор для определения средних коэффициентов износа инструмента, выполненный с возможностью вычисления среднего коэффициента R(j) износа режущего инструмента с использованием указанного множества мгновенных коэффициентов r(j) износа инструмента, и компаратор коэффициентов износа инструмента, предназначенный для сравнения указанного среднего коэффициента R(j) износа инструмента с опорным средним коэффициентом R0, выполненный с возможностью обеспечения мгновенного показания состояния режущего инструмента для удаления припуска на механическую обработку после обработки резанием каждой i-той последовательной заготовки.

M(j) = A0F

где F(j) - мгновенная скорость подачи режущего инструмента для удаления припуска на механическую обработку относительно заготовки;

A0, α и β - коэффициенты, характеризующие влияние комбинации материалов режущего инструмента и заготовки на механическую обработку, определяемые эмпирически на основании анализа механической обработки с определенными сочетаниями материалов инструмента и заготовки,

вычисление среднего коэффициента R(j) износа режущего инструмента для удаления припуска на механическую обработку из указанного множества мгновенных коэффициентов r(j) износа инструмента и сравнение указанного среднего коэффициента R(j) износа инструмента с опорным средним коэффициентом R0 износа инструмента для обеспечения мгновенного показания состояния режущего инструмента для удаления припуска на механическую обработку после обработки резанием каждой i-той последовательной заготовки.

| US 4547847 А, 15.10.1985 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Способ контроля износа режущего инструмента | 1990 |

|

SU1815145A1 |

| US 4802095 А, 14.02.1989 | |||

| US 4208718 A, 17.06.1980 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2002-03-27—Публикация

1997-01-02—Подача