00 СП

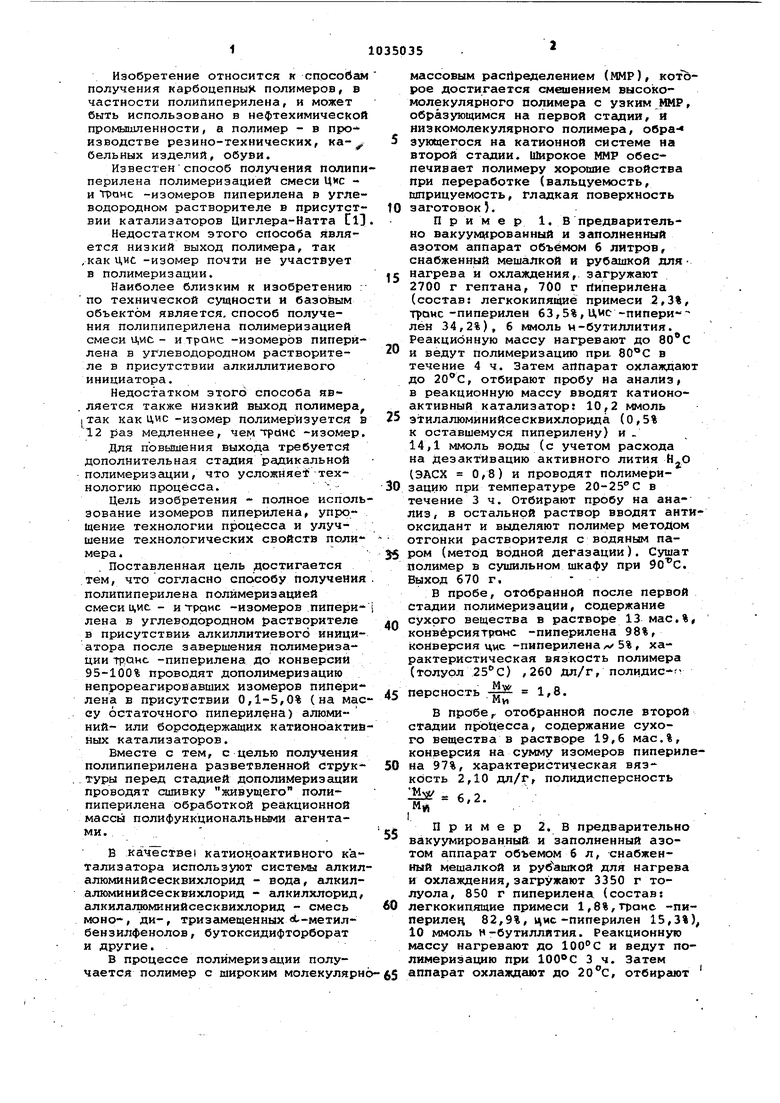

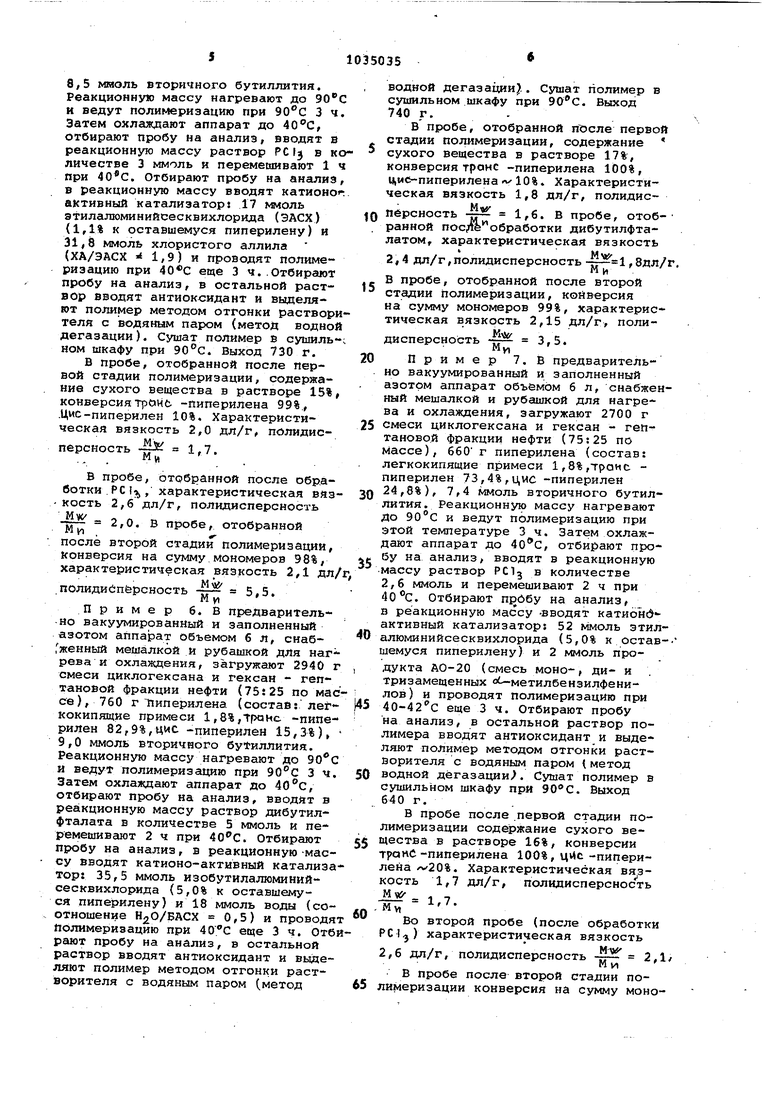

о со ел Изобретение относится к способа получения карбоцепныК полимеров, в частности полипиперилена, и может быть использовано в нефтехимическо промышленности, а полимер - в производстве резино-технических, кабельных изделий, обуви. Известен способ получения полип перилена полимеризацией смеси Цис и транс -изомеров пиперилена в угле водородном растворителе в присутст ВИИ катализаторов Циглера-Натта Cl Недостатком этого способа является низкий выход полимера, так ,как цмс -изомер почти не участвует в полимеризации, Наиболее близким к изобретению по технической сущности и базовым объектом является, способ получения полипиперилена полимеризацией смеси и,ис - и транс -изомеров пипери лена в углеводородном растворителе в присутствии алкиллитиевого инициатора. Недостатком этого способа яв. ляется также низкий выход полимера I так как и,мс-изомер полимеризуется 12 раз медленнее, чем транс -изомер Для повышения выхода требуется дополнительная стадия радикальной полимеризации, что усложняет технологию процесса.Цель изобретения - полное исполь зование изомеров пиперилена, упро щение технологии процесса и улучшение технологических свойств поли мера. Поставленная цель достигается тем, что согласно способу получения полипиперилена полимеризацией смеси и,ие. - и тррис -изомеров пиперилена в углеводородном растворителе в присутствии алкиллитиевого инициатора после завершения полимеризации тр.аис -пиперилена до конверсии 95-100% проводят дополимеризацию непрореагировавших изомеров nHnepH лена в присутствии 0,1-5,0% (на мае еу остаточного пиперилена) алюминий- или борсодержащих катионоактив Ных катализаторов. Вместе о тем, с целью получения полипиперилена разветвленной струк туры перед стадией дополимериз гщии проводят сшивку живущего полипиперилена обработкой реакционной массы полифункциональнь№ И агентами. В качестве катионрактивного катализатора используют системы алкил алюминийсесквихлорид - вода, алкилалюминийсесквихлорид - алкилхлорид, алкилалюминийсесквихлорид - смесь моно-, ДИ-, тризамещенных et-метилбензилфенолов, бутоксидифторборат и другие. В процессе полимеризации получается полимер с широким молекулярн массовым расйределением (ММР), котЪрое достигается смешением высокомолекулярного полимера с узким ММР, образующимся на первой стадии, и низкомолекулярного полимера, обра-« зукхцегося на катионной системе на второй стадии. Широкое ММР обеспечивает полимеру хорошие свойства при переработке (вальцуемость, шприцуемость, гладкая поверхность заготовок). Пример 1. В предварительно вакуумироваиный и заполненный азотом аппарат объёмом 6 литров, снабженный мешалкой и рубашкой для нагрева и охлаждения, загружают 2700 г гептана, 700 г Пиперилена (состав: легкокипящиё примеси 2,3%, -пиперилен 63,5% , UMC -пипери- лён 34,2%), б ммоль м-бутиллития. Реакционную массу нагревают до и ведут полимеризацию при. в течение 4 ч. Затем аппарат охлаждают до , отбирают пробу на анализ в реакционную массу вводят катионоактивный катализатор: 10,2 ммоль этилалюминийсесквихлорида (0,5% к оставшемуся пиперилену) и . 14,1 ммоль воды (с учетом расхода на Дезактивацию активного лития (ЭАСХ 0,8) и проводят полимеризацию при температуре 20-25 С в течение 3 ч. Отбирают пробу на анализ, в остальной раствор вводят антиоксидант и выделяют полимер методом отгонки растворителя с водяным паром (метод водной дегазации). Сушат полимер в сушильном шкафу при . Выход 670 г. В пробе, отобранной после первой стадии полимеризации, содержание сухого вещества в растворе 13 мас.% конвёрсиятроис -пиперилена 98%, Конверсия цис -пиперилена/ /5% , характеристическая вязкость полимера (толуол ) ,260 дл/г, полидис-персностьВ пробе,- отобранной после второй стадии процесса, содержание сухого вещества в растворе 19,6 мас.%, конверсия на сумму изомеров пиперилена 97%, характеристическая вязкость 2,10 дл/г, полидисперсность -й 6,2. Пример 2.В предварительно вакуумированный и заполненный азотом аппарат объемом б л, снабженный мешалкой и руб ашкой для нагрева и охлаждения, загружают 3350 г толуола, 850 г пиперилена (состав: легкокипящие примеси 1,8%,трамс -пиперилен 82,9%, цис-пиперилен 15,3%) 10 ммоль Н-бутиллятия. Реакционную массу нагревают до 100°С и ведут полимеризацию при 3 ч. Затем аппарат охлаждают до , отбирают пробу на анализ, в реакционную мас су вводят катионоактинный катализатор: 18,5 ммоль изобутилалюминийсесквихлорида (БАСХ) (2% к оставшемуся пиперилену ) и 47 ммоль хлористого аллила (ХА) (с учетом расход на дезактивацию активного лития XА (БАСХ 2,0) и проводят полимеризатдию лри 20-25С 3 ч. .От рают пробу на анализ, в остальной раствор вводят антиоксидант и выделяют полимер методом отгонки ра ворителя с водяным паром (метод в ной дегазации), Сушат полимер в сушильном шкафу при , Выход 830 г. В пробе, отобранной после первой стадии полимеризации, содержание сухого вещества в растворе 17,1% , конверсия троис -пиперилена 99%, конверсия цмс-пиперилена 0%, характеристическая вязкость полимера 2,5 дл/г, полидисперсность - 1 б г А у О Б пробе, отобранной после второй стадии поли1 еризации, содержа ние сухого вещества в растворе 20 мас.%, конверсия изомеров пипе рилена близка к 100%, характерист ческая вязкость 2,2 дл/г, полидис персность - 3,5. - ь и Пример 3. В предварительно куумированный и заполненный азото аппарат объемом б л, снабженный мешалкой и рубашкой для нагрева и охлаждения, загружают 3020 г циклогексана, 780 г пиперилена (сост лёгкокипящие примеси 1,8%,траис пиперилен 73,4%,цмс -пиперилен 24 8 ммоль,-н -бутиллития. Реакционную массу нагревают до и ведут п лимеризацию при 90°С 2 ч. Затем аппарат охлаждают до температуры 40°С, отбирают пробу на анализ, в реа1Щионную массу вводят .катионоактивный катализатор, 14,1 ммоль этилалюминийсесквихлорида (0, 65.% к оставшемуся пиперилену) и 26,4 ммоль хлористого бензила (с учетом расхода на дезактивацию ак ного литияХБ/ЭАСХ 1,3) и проводят полимеризацию при температу ре 40С 2 ч. Отбирают пробу на ан лиз, в остальной раствор вводя т антиоксидант и выделяют полимер методом отгонки растворителя с водяным паром I метод водной дегаз ции . -Сушат полимер в сушильном шкафу при . Выход 720 г. В пробе, отобранной после первой стадии полимеризации, содержа сухого вещества в растворе 13,6%, конверсия тромс -пиперилена 90%, конверсия цис-пиперилена 0%, характерист-ическая вязкость полимера 2,4 дл/г, полидйсперсность - 1,7; В пробе, отобранной после второй стадии полимеризации, содержание сухого вещества в растворе 19мас.%, . конверсия изомеров пиперилена . 95%, характеристическая вязкость 2,06 дл/г, полидисперсность -гг 4,0, - П р И М е р 4. В предварительно вaкyy tиpoвaнный и заполненный азотом аппарат объемом б л, снабженный мешалкой и рубашкой для -нагрева и охлаждения, загружают 2700 г циклогексана, 700 г пиперилена (состав: легкокипящие примеси 2,3%, траис-пиперилен бЗ,5,и,ис -пипернлен 34,2%), 8 ммоль вторичного литийбутила. Реакционную массу нагревают до 90С й ведут полимеризацию при 90-95С 3 ч. Затем аппарат охлаждают до , отбирают пробу на анализ, вводят в реакционную массу раствор в количестве 2,25 ммоль и перемешивают 1 ч при 40с. Отбирают пробу на анализ, в реакционную массу вводят катионоактивный катализатор: 14,1 ммоль этилалюминийсесквихлорида (0,73% к оставшемуся пиперилену) и 12,7 ммоль воды (Hj O/SACX 0,9) и проводят полимеризацию при 40° еще 3 ч. Отбирают пробу на-анализ, в остальной . раствор вводят антиоксидант и выделяют -полимер методом отгонки растворителя с водяным паром-(метод водной дегазации ). Сушат полимер в сушильном шкафу при . Выход 670 г. . В пробе, отобранной после первой стадии полимеризации, .содержа-1 ние сухого вещества в растворе , конверсия транс -из.омера пиперилена 99%,цис -изомера 10%, характеристическая вязкость 1,9 дл/г, полидис Мцу , я персность ,, .- - 1,о, в пробе, отобранной после обработки ., характеристическая вязкость 2,9 дЛ/г, полидисперсность -гр 2,2. В пробе, отобранной после второй стадии полимеризации, конверсия на сумму мономеров 98%, характеристическая вязкость 2,2 дл/г, . JMe 6 5 Ми полидисперсность Пример 5. В предварительно вакуумированный и заполненный азотом аппарат объемом 6 л, снабженный мешалкой и рубашкой Для . нагрева и охлаждения , загружают 2940 г смеси циклогексана и гексан гептановой фракции нефти (75:25 по массе), 760 г пиперилена (состав; легкокипящие примеси 1,8%,транс пиперилен 73,4%, ЦйС -пиперилен 24,8%), 8,5 ммоль вторичного бутиллития. Реакционную массу нагревают до и ведут полимеризацию при 3 ч Затем охлаждают аппарат до , отбирают пробу на анализ, вводят s реакционную массу раствор PCIj в ко личестве 3 ммоль и перемешивают 1 ч при . Отбирают пробу на анализ в реакционную массу вводят катионог активный катализатор 17 ммоль этилалюминийсесквихлорида (ЭАСХ) (1,1% к оставшемуся пиперилену) и 31,8 ммоль хлористого аллила (ХА/ЭАСХ 1/9) и проводят полимеризацию при еще 3 ч..Отбирают пробу на анализ, в остальной раствор вводят антиоксидант и выделяют полимер методом отгонки раствори теля с водяным паром (метод водной дегазации). Сушат полимер в сушильном шкафу при 90°С. Выход 730 г. В пробе, отобранной после первой стадии полимеризации, содержание сухого вещества в растворе 15%, конверсия тронь -пиперилена 99%., .Цис-пиперилен 10%. Характеристическая вязкость 2,0 дл/г, полидисперсность - 1.7. и . . В пробе, отобранной после обработки . PC Ii,, характеристическая вяз - кость 2,6 дл/г, полидисперсность Mvf 2,0. В пробе, отобранной после второй стадии полимеризации. Конверсия на сумму.мономеров 98%, характеристическая вязкость 2,1 дл полидиепёрсность -гр 5,5. Пример 6. В предварительно вакуумиррванмый и заполненный азотом аппарат объемом 6 л, снаб женный мешалкой и рубашкой для наг рева и охлаждения, загружают 2940 смеси циклогексана и гексан - гептановой фракции нефти (75:25 по ма се), 760 г Т1иперилена (состав: лег кокипящие примеси l,8%, -пипе рилен 82,9%,цис -пиперилен 15,3%) 9,0 ммоль вторичного бytиллития. Реакционную массу нагревают до и ведут полимеризацию при 90°С 3 ч Затем охлазкдают аппарат до 40 с, отбирают пробу на анализ, вводит в реакционную массу раствор дибутилфталата в количестве 5 ммоль и перемешивают 2 ч при . Отбирают пробу на анализ, в реакционную -мас су вводят катионо-активный катализа тор: 35,5 ммоль изобутилалюминийсесквихлорида (5,0% к оставшемуся пиперилену) и 18 ммоль воды (со отношение Н О/БАСХ 0,5) и проводя йолимеризацию при 40С еще 3 ч. Отб рают пробу на анализ, в остальной раствор вводят антиоксидант и выделяют полимер методом отгонки растворителя с водяным паром (метод водной дегазации.. Сушат полимер в сушильном шкафу при ЭОС. Выход 740 г. В пробе, отобранной первой стадии полимеризации, содержание сухого вещества в растворе 17%, конверсия транс -пиперилена 100%, цмс-пиперилена -v 10 %. Характеристическая вязкость 1,8 дл/г, полидисПбрсность -т- 1,6. В пробе, отоб- ранной пoc le oбpaбoтки дибутилфталатом, характеристическая вязкость 2,4 дл/г,полидисперсность ,8дл/г, в пробе, отобранной после второй стадии полимеризации, койверсия на сумму мономеров 99%, характеристическая вязкость 2,15 дл/г, поли-Г 3,5. дисперсность Пример 7. В предварительно вакуумированный и заполненный азотом аппарат объемом б л, снабженный мешалкой и рубашкой для нагрева и охлаждения, загружают 2700 г смеси циклогексана и гексан - гептаново.й фракции нефти (75:25 по Массе), 660 г пиперилена (состав: легкокипящие примеси 1,8%,траис пиперилен 73,4%,цис -пиперилен 24,8%), 7,4 ммоль вторичного бутилЛития. Реакционную массу нагревают До 90°С и ведут полимеризацию при этой температуре 3 ч. Затем охлаждают аппарат до , отбирают пробу на анализ, вводят в реакционную массу раствор PC 15 в количестве 2,6 ммоль и перемешивают 2 ч при . Отбирают на анализ, в реакционную массу -вводят катиЬнд активНый катализатор 52 К1моль этилалюминийсесквихлорида (5,0% к остав-шемуся пиперилену) и 2 ммоль продукта АО-20 (смесь моно-, ди- и . тризамещенных о метилбензилфенилов) и проводят полимеризацию при 40-42 с еще 3 ч. Отбирают пробу на анализ, в остальной раствор полимера вводят антиоксидант и выделяют полимер методом отгонки растворителя с водяным паром (метод водной дегазации. Сушат полимер в сушильном шкафу при . Выход 640 г. В пробе после первой стадии полимеризации содержание сухого вещества в растворе 16%, конверсии TpQttC-пиперилена 100%, цйс -пиперилена . Характеристическая вязкость 1,7 дл/г, полидисперсность Во второй пробе (после обработки PC Ц) характеристическая вязкость 2,6 дл/г, полидисперсность -т- 2,1/ в пробе после второй стадии полимеризации конверсия на сумму мономеров 99%, характеристическая вязкость 2,1 дл/г, полидисперсность с ч м;: - . - :-,v::,;u Пример 8. В предва$)ительн вакуумированшлй и заполненный азотом аппарат объемом б л, снабженный мешалкой и рураишой для нагрева и охлаждения, загружают 2700 г смеси циклогексана и гексан - гептановой фракции нефти (75:25 по массе), 660 г пйперилена (состав: легкокипящие примеси 1,8%,транс пиперилен 73,4%,цис -пиперилен 24, 7,4 ммоль вторичного бутиллития. Реакционную массу нагревают До 90 и ведут полимеризацию при этой тем пературе 3 ч. Затем охлаждают аппарат до , отбирают пробу на анализ, вводят в реакционную массу раствор PC 1 в количчестве 2,6 ъалоль и перемешивают 2ч при .. Отбирают пробу на анализ. В реакционную массу вводят катионоактивный катализатор бутокси-дифторборат t С4 Н 0) Sf / в количестве 1,1 ммоль (0,1% на оставшийся пипе рилен) и ведут полимёри.зацию при 59-61 С 1 ч. Отбирают пробу на ана лиз, в о стаЛьной раствор полимера вводят антиоксидант и выделяют полимер методом отгонки растворителя с водяным паром (метод водной дега зации) . Сушат полимер в сушильном шкафу при 90°С, Выход 650 г. В Пробе после первой стадии полимеризации содержание сухого веще ства в растворе 17%, конверсия Транс -пйперилена 100%, цис-пйперилена 20%. Характеристическая вязкость 1,7 дл/г, полидисперсность :.Во второй пробе (после обработки РО) характеристическая вязкость . M- 2,0 дл/г, полидисперсность -г:- 2, 1. . Мц в пробе после второй стадии полимеризации конверсия на сумму мономеров 100% характеристическая вязкость 2,2 дл/г, полидисперсность Mw с с мТГ 5,5. Му, . П р им е р 9 (по прототипу). В предварительно- вакуумированный и заполненный азо1:ом аппарат объемом 6 литров, снабженный мешалкой и рубашкой для нагрева и охлаждения, загружают 2700 г гептана, 700 г пйпарилена (состав: легкокипящие примеси 2,3%,траис -пиперилен 63,5%, цис-пиперилен 34,2%), 7,5 ммоль н-литийбутила. Реакционную массу нагревают до и ведут полимеризацию 4 ч. Затем охлазвдзают аппарат, отбирают пробу на а11ализ, вводятв раствор антийксидант и вьадёляют полимер методом отгонки растворителя с водяным паром (метод воДной дегазации) . Сушат полимер в сушильномшкафу при 90С; Выход полимера 440 г. В пробе, отобранной после окончания полимеризации, содержание сухого вещества Ь раствор,е 13,2%, конверсия троне-пйперилена 98%, общая конверсия изомеров 65%. Характеристическая вязкость полимера 2,12 дл/г, полидисперсность -тг 1 7. Условия проведения полимеризации по примерам 1-9 приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2061546C1 |

| Способ получения сополимера циклогексадиена-1,3 с пипериленом | 1980 |

|

SU998467A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1980 |

|

RU2050369C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ГОМОПОЛИМЕРОВ, БЛОК- И СОПОЛИМЕРОВ | 1976 |

|

RU594729C |

| Способ получения высокомолекулярного полипиперилена | 1976 |

|

SU726110A1 |

| Блок-сополимер бутадиена-1,3- с пипериленом, обладающий свойствами каучука, устойчивого к термической обработке | 1990 |

|

SU1728254A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА С ИЗОПРЕНОМ | 2007 |

|

RU2345092C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1986 |

|

SU1438196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЦИС-1,4(СО)ПОЛИМЕРОВ БУТАДИЕНА | 2010 |

|

RU2426747C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИПИПЕРИЛЕНА полимеризацией смеси циси транс -изомеров пиперилена в углеводородном растворителе в присутствии алкиллитиевого инициатора, о тлича.ющийся тем, что, с целью полного использования изомеров пиперилена, упрощения технологии процесса и улучшения технологических свойств полимера, после завершения полимеризации трс4ис -пиперилена до конверсии 95-100% проводят дополимеризацию неЬ ореагировавших изомеров пиперилена в присутствии 0,1-5,0% (на массу остаточного пиперилена) алюминий- или бррсодержащих катионоактивных катализаторов . 2. Способ по п. 1, oтличaй щ и и с я тем, что, с целью получения полипиперилена разветвленной структуры,, перед стадией дополимёризации проводят сшивку живущего полипиперилена обработкой реакционной массы полифункциональными . агентами.

65:35. Гептан H-BuLI

285:15 Толуол н-BuLi 10100

Ц-BuLt8 90

375:25 ЦТ

BT-BuLi 890

65:35 -ЦТ

75:25 ЦГ+ГГФ Ьт-BuLi 8,5 90

80 nvv БФБ АО-20

Продолжение табл. 1 0Anicuiivivmnnn cv,.ii ljnMr - изиоу хидеи11ом 1нииие1;квихлорид, бутоксидифторидбор А - хлористый аллил, ХБ - хлористый бензил, - смесь монет, ди- и триэаметенныхо(-метилбензилфенолов.

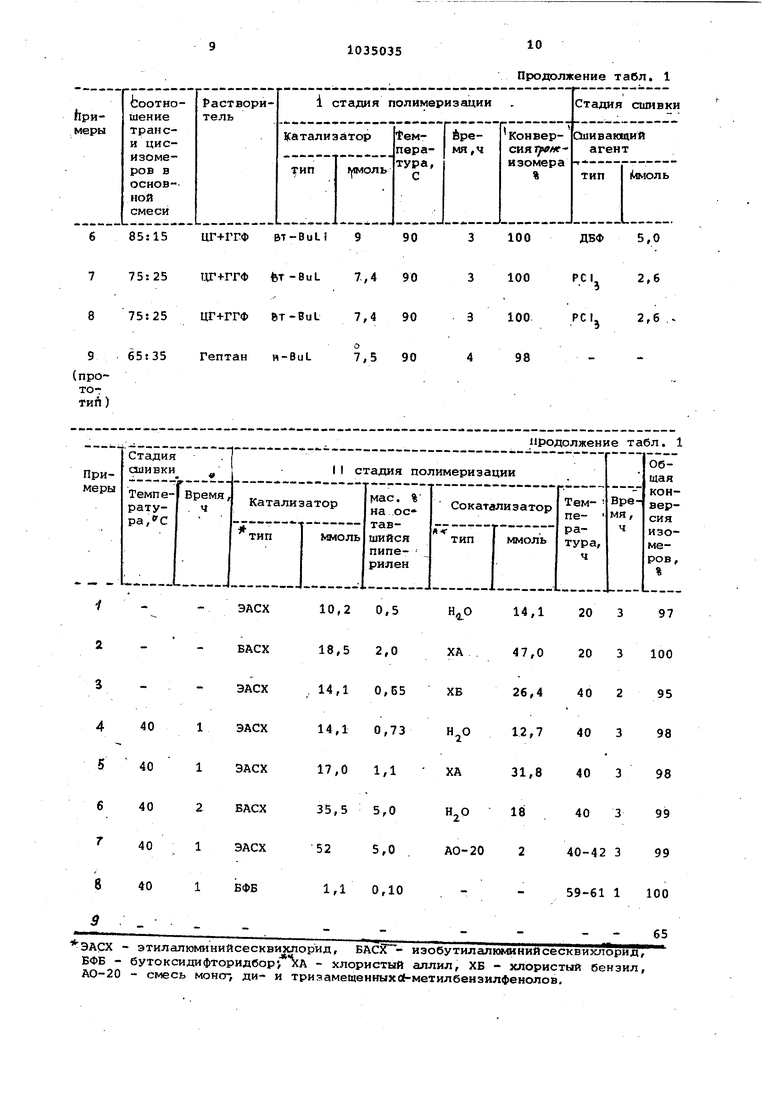

Для определения технологических свойств (шприцуёмос ь, вальцуемость резиновых смесей и зико-механических показателей вулканизатов по- лимеров, полученных по примерам 1т7, готовят резийош е смеси сос тава, мае.ч.:

.Каучук100

Сажа HAF50

Рубракс2

Стеариновая

кислота2

5

1,5

2,0

из которых вулканизируют пластины размером 150д150}11 км. Температура вулканизации , время вулканизации 60, 80, 100 мин.

Результаты испытаний приведены ,в табл. 2.

15 V103503516

Как видно из результатов таблицы,ве каучуков, полученных по предлапри одинаковых фйзико-мехайическихгаемому способу, шприцуются и вальцупокаэателях вулкгГнизатов, полученныйются эиачительно лучше, чем резинопо предлагаемому изобретению и про-вые смеси на основе каучука, полу тотипу, резиновые смеси на рсно-ченного по прототипу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3205214, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3147242, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1983-08-15—Публикация

1982-01-11—Подача