Изобретение относится к производству кубического нитрида бора и может быть использовано при получении абразивных материалов для станкоинструментальной промышленности и как исходное сырье для получения компактов из кубического нитрида бора.

Известен способ получения порошков кубического нитрида бора (кВN), включающий воздействие на спрессованную загрузку порошков графитоподобного нитрида бора (гВN) и катализатора щелочных и щелочноземельных металлов (Ca, Li) или их нитридов до 30 мас. статического давления 50-100 кбар при 1500-2000оС в течение 6-10 мин, по которому получают порошки (кристаллы) кВN размером от 77 до 250 мкм, желтые и бесцветные. Недостатками этого способа являются недостаточно высокий выход порошков 5-80 мкм, высокие параметры синтеза и его длительность.

Цель изобретения повышение выхода кубического нитрида бора дисперсностью 5-80 мкм.

Это достигается способом, включающим приготовление смеси порошков катализатора щелочных и щелочноземельных металлов или их нитридов гВN и 0,5-5 мас. порошка металлического цинка, полученную шихту обрабатывают при 600-900оС в атмосфере сухого очищенного азота в течение 1-2 ч, термообработанную смесь прессуют и воздействуют статическим давлением выше 35-50 кбар при 1100-1400оС с выдержкой в течение 60-180 с.

Уменьшение количества металлического цинка менее 0,5 мас. не приводит к необходимому эффекту, увеличение более 5 мас. неэффективно, так как не приводит к увеличению выхода порошков кубического нитрида бора 5-80 мкм.

В качестве катализатора используют смесь лития, магния и кальция в массовом соотношении 1: 0,5: 0,5 или их нитридов в количестве 5-17 мас. Уменьшение количества катализатора приводит к резкому уменьшению общего выхода кубического нитрида бора, увеличение к получению поликристаллических компактов.

Обработка шихты при 600-900оС в течение 1-2 ч в атмосфере сухого очищенного азота приводит к образованию в смеси борнитрида Li3MgCaZn (BN2)3 или нитрида Са2ZnN2. Повышение температуры приводит к разложению образующихся в смеси сложных соединений, уменьшение не дает необходимого эффекта.

Синтез ведут при давлении выше 30 кбар в интервале температур 110-1400оС с выдержкой 60-180 с. Понижение давления или температуры ведет к резкому снижению общего выхода порошков кубического нитрида бора, повышение параметров синтеза выше 50 кбар и 1400оС приводит к образованию большого количества агрегатов и сростков.

В способе использовался гексагональный нитрид бора, соответствующий ТУ 2-036-707-77. Нитриды лития, магния и кальция получены лабораторным способом, металлический цинк марки "ХЧ" добавляли в виде порошка с размером частиц 160 мкм.

Идентификация продуктов синтеза кубического нитрида бора производилась методом рентгенофазового анализа и электронной микроскопии.

П р и м е р 1. В смесь в количестве 1 г (100 мас.), состоящую из 0,94 г (94 мас. ) порошка гексагонального нитрида бора с удельной поверхностью 5 м2/г и 0,05 г (5 мас.) смеси металлических порошков лития, магния, кальция в мольном соотношении 1:0,5:0,5, добавляют 0,01 г (1 мас.) порошка металлического цинка (160 мкм) и после перемешивания подвергают термической обработке в муфельной печи при 600оС в течение 2 ч в атмосфере сухого очищенного азота, после дробления до 160 мкм смесь запрессовывают при давлении 1-1,5 кбар в рабочий объем контейнера, помещают в камеру высокого статического давления, поднимают давление (Р, кбар) до 30 кбар, нагревают до (Т, оС) 1000С и выдерживают в течение 160 с (t, с). Готовый продукт содержит 10% кубического нитрида бора от массы исходного, в основном кристаллы с размером до 40 мкм.

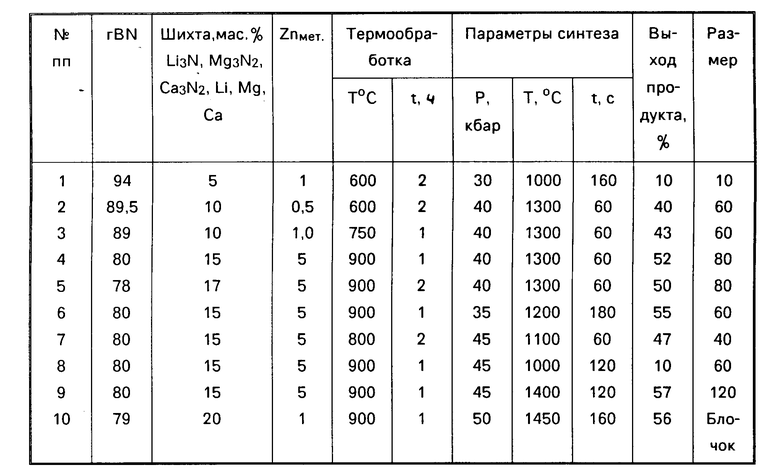

Все последующие примеры представлены в таблице.

Примеры 2 и 8, представляющие запредельные значения по концентрации катализатора и температуры соответственно, подтверждают резкое снижение выхода кВN.

Примеры 1 и 10, представляющие предельные значения по концентрации катализатора и температуре соответственно, подтверждают резкое снижение выхода кВN или образование поликристаллического блочка, а не монокристаллов.

Кубический нитрид бора, полученный по данному способу, представляет собой янтарно-желтый порошок с размерами частиц от 1 до 280 мкм, практически монозерно с плотностью 3,47 г/см3. Параметр элементарной ячейки 3,615  . Выход кубического нитрида бора определяли методом количественного рентгенофазового анализа и весовым.

. Выход кубического нитрида бора определяли методом количественного рентгенофазового анализа и весовым.

Изобретение позволяет получить 43-57 мас. порошка кубического нитрида бора в виде монозерна. Время синтеза снижается до 3 мин. Понижение Р, Т параметров синтеза и значительное сокращение времени синтеза кВN позволяет на порядок увеличить число рабочих циклов камеры высокого давления, изготовленной из остродефицитного твердого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОЖНЫЙ БОРНИТРИД ЛИТИЯ-ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР α-β - a-β -ПРЕВРАЩЕНИЯ В НИТРИДЕ БОРА И СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА БОРА С ЭТИМ КАТАЛИЗАТОРОМ | 1994 |

|

RU2078030C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2077474C1 |

| СПОСОБ ОЧИСТКИ КУБИЧЕСКОГО НИТРИДА БОРА | 1998 |

|

RU2142407C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2034642C1 |

| Способ получения кубического нитрида бора | 1974 |

|

SU1152513A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2118951C1 |

| Способ получения сверхтвердого материала на основе кубического нитрида бора | 1978 |

|

SU902364A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТИДА НАТРИЯ | 1998 |

|

RU2142911C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

Использование: получение абразивных материалов для станкоинструментальной промышленности. Сущность изобретения: готовят смесь из графитоподобного нитрида бора, 5-17 мас. смеси металлических порошков щелочных, щелочноземельных металлов или их нитридов в молярном отношении 1:0,5:0,5 в качестве катализатора и 0,5-5 мас. порошка металлического цинка. Шихту термообрабатывают при 600-900°С 1-2 ч, прессуют, воздействуют статическим давлением 35-50 кбар при 1100-1400°С и выдерживают при 60-180°С, выход кубического нитрида бора 43-57% размер кристаллитов 40-80 мкм. 1 з.п.ф-лы, 1 табл.

| Способ очистки глицериновой воды от жирных кислот | 1987 |

|

SU1505923A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1993-07-22—Подача