Изобретение относится к способу перевинилирования винилпроизводного кислоты Бренстеда другой кислотой Бренстеда, выбранного из группы сложных виниловых эфиров насыщенной или ненасыщенной карбоновой кислоты, в котором получают жидкофазную смесь, содержащую указанное производное винила и указанную кислоту Бренстеда, в присутствии соединения рутения при температуре, при которой происходит перевинилирование с выделением в качестве целевого продукта винилпроизводного.

Методика перевинилирования или винилового взаимообмена существует в течение нескольких десятилетий. Реакция может быть проиллюстрирована реакцией сложного винилового эфира или простого винилового эфира с активным водородсодержащим соединением в следующем виде:

RX+R′CH= CH RCH=CH2+R′-X, где R обозначает карбокси, амидо, арокси, алкокси и т. п. Х обозначает водород, гидроксил, алкил, арил и т.п. и R' обозначает карбоксил, амидо, алкил, замещенный алкил, арил или замещенный арил.

RCH=CH2+R′-X, где R обозначает карбокси, амидо, арокси, алкокси и т. п. Х обозначает водород, гидроксил, алкил, арил и т.п. и R' обозначает карбоксил, амидо, алкил, замещенный алкил, арил или замещенный арил.

Перевинилирование называют "реакцией винилового взаимообмена", чтобы отличать ее от типичных реакций переэтерификации и эфирно-кислотного обмена [1] Отмечаются следующие преимущества этой реакции. Очень мягкие условия проведения реакции и низкие выходы побочных продуктов приводят к высоким выходам мономеров с более высокой чистотой и активностью, нежели тех, которые получены путем взаимодействия ацетилена с кислотами. Кроме того, сложные виниловые эфиры двухосновных кислот получают намного более легче путем винилового обмена, нежели посредством ацетиленового пути, и недавние разработки в данной лаборатории показали, что реакция винилацетата, катализируемая солями ртути, не ограничивается карбоновыми кислотами, а может и будет происходить с использованием других соединений, содержащих активный водород, таких как ацетоуксусный эфир и гликолевые эфиры [1]

Известна реакция винилового обмена между простым виниловым эфиром и спиртом с использованием палладиевого катализатора [2]

В других источниках излагается реакция перевинилирования между винилхлоридом и карбоновой кислотой.

Литературные источники предлагают в качестве предпочтительных катализаторов реакций перевинилирования соединения на основе ртути и палладия. Известны для катализа реакции Рt (II) и Rh (III) [3] Известно использование нанесенных катализаторов на основе солей Нg, Рd, Рt, Ir, Rh, Ru или OS в парофазном процессе перевинилирования [4] Экспериментальная часть данного патента раскрывает использование только палладия на угле, меди на угле, железа на угле, палладий/меди на угле, палладий/медь/железа на кремнеземе, уксуснокислой ртути на угле и хлористой ртути на угле. Нg и Pd упоминаются в качестве предпочтительных металлов. В данном патенте отсутствует рассмотрение вопроса относительно особых преимуществ использования рутениевых соединений в качестве катализаторов реакций перевинилирования и осуществления реакции в жидкофазной реакционной среде с использованием рутениевого соединения в качестве катализатора.

Известные методики имеют следующие недостатки.

Катализатор на основе ртути является токсичным, нежелательно летучим и, как правило, активируемым серной кислотой, промотирует реакцию, после чего дезактивируется путем нейтрализации добавочной свободной кислоты, генерируемой этой системой, имеет тенденцию промотировать образование сложного диэфира этилидена.

Катализаторы на основе палладия недостаточно термически устойчивы для того, чтобы предоставить возможность удалять продукт перегонкой при повышенных температурах, при этом катализатор часто дезактивируется с образованием металлического Рd.

Известно использование катализаторов на основе рутения для промотирования прибавления карбоновых кислот к алкинам и продуцирования алкенилкарбоксидатов. В частности, облегчается взаимодействие карбоновых кислот с замещенными алкинами. Также возможна реакция карбоновых кислот с ацетиленом (винилирование) с получением сложных виниловых эфиров, однако в более малой степени. Исследуются различные предшественники катализаторов, которые включают рутений-карбонил, бис/эта 5-циклооктадиенил/рутений (II)/-три-н-бутилфосфин и бис/эта 5-циклооктадиенил/рутений (II)/триалкилфосфин/малеиновый ангидрид. (Ротен М. и др. Металлорганические Соединения, 1983, 2, с. 1689-1691; Мицудо Т. и др. Журнал Органической Химии, 1985, 50, с. 1566-1568; Мицудо Т. и др. Журнал Органической Химии, 1987, 52, с. 2230-2239.

Использование этих и аналогичных соединений рутения в качестве катализаторов перевинилирования, по-видимому, до настоящего изобретения не было признано. Выгодное использование рутенийсодержащих соединений в качестве катализаторов процесса перевинилирования, которое решает несколько из вышеприведенных недостатков известных катализаторов, также не было оценено до настоящего изобретения. Поэтому в области перевинилирования существует необходимость в катализаторе, имеющем высокую каталитическую активность при повышенных температурах, который бы позволил облегчить отщепление желаемого продукта реакции, не воздействуя на другие компоненты, присутствующие в смеси реакционных продуктов.

Изобретение относится к способу перевинилирования винилового производного кислоты Брестеда другой кислотой Бренстеда, в котором получают жидкофазную смесь, содержащую указанное виниловое производное и указанную кислоту Бренстеда в присутствии рутениевого соединения, при температуре, при которой происходит перевинилирование, и извлекают в качестве продукта перевинилирования виниловое производное другой кислоты Бренстеда. В предпочтительном варианте осуществления способа рутений растворим в реакционной смеси в каталитически эффективном количестве.

Перевинилирования представляют собой равновесные реакции. Эффективность реакции измеряется степенью, при которой желаемый продукт реакции перевинилирования присутствует в продуктах равновесной реакции. Другими словами, реакция генерирует более чем один продукт и эффективность способа часто измеряется относительным содержанием желаемого продукта к другим продуктам реакции перевинилирования.

Реакция настоящего изобретения включает комбинацию винилового производного кислоты Бренстеда, другой кислоты Бренстеда, с которой происходит обмен, соединения рутения и условия проведения жидкофазной реакции.

Виниловым производным является любое соединение, в котором винильная группа связана с кислотой Бренстеда. Они могут быть охарактеризованы как винилированные кислоты Бренстеда. Винил охватывает группы формулы

RoR1C= CH- где Ro и R1 каждый отдельно обозначает водород, алкил, содержащий от 1 до приблизительно 12 атомов углерода, циклоалкил, арил, алкиловые эфиры и т.п. Кислота Бренстеда представляет собой любой вид, который может действовать как источник протонов.

Иллюстрацией пригодных виниловых производных кислоты Бренстеда для практики настоящего изобретения служат винилацетат, винилпивалат, винилбензоат, винилметакрилат, винилакрилат, дивиниллизофталат, дивинилтерефталат, дивиниладипат, винилпропионат, винилстеарат, винилсацилат, винилциннамат, винил 2-этилгексаноат, винилциклогексаноат, N-винилпирролидинон, N-винилсукцинимид, винилфениловый эфир, винилметиловый эфир, виниэтиловый эфир, N-винил 2-оксазолидинон, N-винил этиленмочевина, N-винил N-ацетилэтилмочевина, 2-винилоксиэтилацетат, 2-винилокcиэтилпивалат 2-винилоксиэтилакрилат, винилхлорид, винилсульфонамиды и т.п.

Предпочтительными виниловыми производными являются сложные виниловые эфиры карбоновых кислот и винилалкиловые или ариловые эфиры поскольку они более доступны коммерчески.

Иллюстрацией пригодных кислот Бренстеда для практики настоящего изобретения служат карбоновые кислоты, такие как монокарбоновые и поликарбоновые кислоты, в частности уксусная кислота, пропионовая кислота, масляная кислота, пивалиновая кислота и другие неокислоты, стеариновая кислота и другие сложные виниловые эфиры жирных кислот, бензойная кислота, терефталиевая кислота, изофталевая кислота, фталевая кислота, адипиновая кислота, янтарная кислота, яблочная кислота, малеиновая кислота, полиакриловые кислоты, кротоновая кислота, акриловая кислота, метакриловая кислота, салициловая кислота, коричная кислота, 2-этилкапроновая и циклокапроновая кислота; амиды, такие как 2-пирролидон, 2-пирролидинон, Е-капролактам, 2-оксазолидон, этиленмочевина, N-ацетилэтилмочевина и сукцинимид; спирты, такие как метанол, этанол, н-пропанол, изобутанол, фторированные алканолы, такие как 1,1,1,3,3,3-гексафтор-2-пропанол, моноэтаноламин, диэтаноламин и триэтаноламин; фенольные соединения, такие как фенол, резорцинол и Бисфенол А [2,2-бис/-4-гидроксифенил/пропан] аминосоединения, которые по существу являются кислотными, такие как вторичные ароматические амины, азолы, защищенные амины и имины, силазаны и т.п. эфиры оксикислоты, такие как гидроксалкил-акрилаты (а именно, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат) и гидроксиалкил-алканоаты (а именно, 2-гидроксиэтилацетат, 2-гидроксиэтилпивалат); сульфонамиды, такие как диэтилсульфонамид и толуолсульфонамид; силаны, такие как фенилсилантриол, дифенилсиландиол, трифенилсиланмоно-ол, диметилсиландиол, триметилсиланмоно-ол, диметилсиландиол, триметилсиланмоно- ол и т.п.

Предпочтительные кислоты Бренстеда представляют собой карбоновые кислоты, спирты, имины, амиды, имиды, фенольные соединения и т.п.

Иллюстрацией реакций перевинилирования, которые могут быть осуществлены с использованием предлагаемого способа, служат следующие:

Виниловые производные Кислоты Бренстеда Продукт

Винилацетат + пивалиновая кислота винилпивалат

Винилбензоат + пивалиновая кислота винилпивалат

Винилацетат + метакриловая кислота винилметакрилат

Винилацетат + акриловая кислота винилакрилат

Винилацетат + изофталевая кислота дивинилизофталат

Винилацетат + терефталевая кислота дивинилтерефталат

Винилпропионат + адипиновая кислота дивиниладипат

Винилацетат + бензойная кислота винилбензоат

Винилацетат + пропионовая кислота винилпропионат

Винилпивалат + стеариновая кислота винилстеарат

Винилацетат + салициловая кислота винилсалицилат

Винилацетат + коричная кислота винилциннамат

Винилпропионат + 2-этилкапроновая

кислота винил 2-этил-гексанат

Винилацетат + циклокапроновая

кислота винилциклогексаноат

Винилацетат + 2-пирролидинон N-винил 2-пирролидинон

Винилпивалат + 2-пирролидинон N-винил-2-пирролидинон

Винилпивалат + сукцинамид N-винилсукцинимид

Винилметиловый + фенол винилфениловый эфир

Эфир

Винилхлорид + метанол винилметиловый эфир

Винилметиловый + этанол винилэтиловый эфир

Эфир

Винилацетат + 2-оксазолидинон N-винил-2-оксазолидинон

Винилацетат + этиленмочевина N-винил этиленмочевина

Винилацетат + этиленмочевина N-винил этиленмочевина

Винилацетат + N-ацетил этилен-

мочевина N-винил N-ацетилэтилмо-

чевина

Винилацетат + 2-гидроксиэтилацетат 2-винилоксиэтилацетат

Винилпивалат + 2-гидроксиэтилпивалат 2-винилоксиэтилпивалат

Винилпивалат + 2-гидроксиэтилакрилат 2-винилоксиэтилакрилат

Предлагаемый способ обеспечивает превосходный путь получения виниловых соединений вследствие желаемых физических и химических свойств рутениевых соединений, которые создают основу для каталитической реакции. Рутениевые катализаторы являются легко доступными в качестве растворимых компонентов и могут быть использованы в форме нелетучих соединений, обладающих высокой термической устойчивостью и проявляющих высокую каталитическую активность только при повышенных температурах. В отличие от палладиевого катализатор на основе рутения не приводит к наблюдаемому осаждению металла, даже когда реакцию осуществляют при температурах свыше 150оС. С практической точки зрения физические и химические свойства рутениевого катализатора (растворим, нелетуч и обладает высокой термостабильностью) позволяют осуществить извлечение продукта посредством дистилляции. Эти свойства предполагают, что система рутениевого катализатора намного лучше известных методик перевинилирования с использованием палладия и ртути.

Отбор пригодного соединения рутения для обеспечения каталитической активности для реакции перевинилирования не является решающим. Любое соединение рутения может быть эффективно использовано для осуществления реакции перевинилирования. Тем не менее, полагают, что изобретение включает новые катализаторы на основе рутения, которые промотируют виниловый обмен (перевинилирование) между производными винила кислот Бренстеда. Основное требование для генерации таких катализаторов и необходимой каталитической активности заключается в предшественниках рутения для катализатора, которые могут быть превращены в [Ru(СO)2RСО2] или аналогичные соединения, даже если предшественник во время реакции нельзя превратить в такие структуры. [Ru(CO)2RCO2] или аналогичные соединения могут или не могут быть катализатором перевинилирования настоящего изобретения, однако следует отметить, что использование таких соединений гарантирует эффективность каталитической реакции и хорошие ее результаты. Предлагаемый способ может быть осуществлен с использованием широкого круга соединений рутения. Даже в тех случаях, когда соединение рутения является очень устойчивым для того, чтобы катализировать реакцию, катализ может быть осуществлен путем включения соединения, которое не оказывает пагубного воздействия на реакцию перевинилирования и стимулирует превращение соединения рутения в вид, имеющий каталитическую активность. Например, хлорид рутения является инертным катализатором, однако становится вполне активным при прибавлении щелочи, такой как соль щелочного металла карбоновой кислоты, а именно ацетат натрия. Не предполагается, что простые соединения соли рутения являются катализатором или что многие из используемых здесь соединений рутения для осуществления каталитической реакции являются катализатором. Точное рутенийсодержащее соединение или соединения, которые составляют катализатор настоящего изобретения, не установлены, однако установлено точно, что многие рутений содержащие соединения могут быть использованы in situ для генерации катализатора. Многообразие отбора соединений рутения, используемых в качестве предшественников катализаторов в предлагаемом способе, действительно широкое; характерным является то, что соединения предшественников могут варьироваться от рутения на носителе, такого как рутений на угле, глиноземе и т.п. до рутенийкарбонила, бис/эта 5-циклооктадиенил/рутений (II) три-н-бутилфосфина и бис/эта 5-циклооктадиенил/рутений (II) триалкил-фосфин/малеинового ангидрида.

Наиболее предпочтительные катализаторы образуют из карбоксилатов рутений-карбонила или предшественников, которые могут превращаться в эти виды. На основе анализа литературных данных можно сделать определенные предположения относительно вероятной структуры катализатора. На основании того, что рутенийкарбонил взаимодействует с карбоновыми кислотами с получением растворимых оранжево-желтых комплексов, обладающих эмпирической формулой [Ru(CO)2RCO2] n, а также того, что эти комплексы достаточно лабильны, чтобы способствовать координации винилацетата и затем катализировать обмены между винилсвязанными и рутенийсвязанными карбоксилатами, полагают, что такие структуры вовлечены в катализ процесса перевинилирования. Известно, что в присутствии окиси углерода [Ru(CO)2RCO2] n легко превращается в димер Ru2(CO)6/RCO2)2. Аналогично, замещение другими лигандами, такими как фосфины, приводит к получению комплексов Ru2(CO)4(L)2(RCO2)2. Аналогичное средство к координации предлагается для сложных виниловых эфиров. Прибавление одного эквивалента трифенилфосфина (на рутений) к катализатору на основе рутений-карбонила снижает скорость перевинилирования приблизительно в десять раз, указывая на то, что образованный комплекс Ru2(СО)4(L)2(RCO2)2 представляет собой менее активный предшественник. Аналогично, прибавление одного эквивалента фосфоний-илида, 2-/трифенилфосфор-анилид/янтарного ангидрида приводит к получению пониженных скоростей реакции. Комплекс гидридо/ацетато/трис/трифенил-фосфин/рутений (II) проявляет недостаточную активность, что указывает на то, что более высокие отношения фосфора к рутению ведут к более серьезному ингибированию скорости реакции. Додекарбонил тетрагидридтетрарутения Н4Ru4(CO)12 может быть также использован с образованием катализатора. Рутений (III) хлорид, рутений (III) иодид, трис/2,2-бипиридил/рутений(II) хлорид гексагидрат и рутеноцен проявляют только очень незначительную каталитическую активность, что дополнительно доказывает то, что уровень каталитической активности непосредственно зависит от формы предшественника рутениевого.

Обнаружено, что предполагаемый предшественник катализатора [Ru(CO)2RCO2] n может быть получен несколькими путями. Например, тринуклеарный комплекс [Ru3O(OAc)6(H2O)3OAc приводит к получению хорошего катализатора перевинилирования. Инфракрасный анализ показывает, что [Ru3O(OAc)6(H2O)3]OAc можно превра- тить в [Ru(CO)2RCO2]n в условиях реакции перевинилирования. Это наблюдается даже тогда, когда реакцию осуществляют в атмосфере азота, а не окиси углерода. Часто есть достаточное количество дополнительной окиси углерода, чтобы in situ превратить весь Ru в карбонильную форму. Как указано выше, предшественники на основе тригалогенида рутения, например рутений (III) хлорид и рутений (III) иодид, проявляют только незначительную активность катализатора. Однако очень активный и более селективный катализатор может быть получен in situ из рутенийхлорида и ацетата натрия. Это приводит к получению предшественника [Ru3O(OAc)6(H2O)3]oAc и не растворимой соли хлористого натрия. Условия, пригодные для эффективной генерации катализатора, включают предшественник карбоксилата рутения или смесь реагентов, которая может привести к получению предшественника карбоксилата рутения. Дихлортрикарбонилрутениевый (II) димер [RuCl2(CO)3]2 также дает активный, однако неселективный катализатор, который продуцирует значительные количества более тяжелых побочных продуктов, которые, как полагают гипотетически, являются сложными диэфирами этилидена и гликоля. Постулируют, что после превращения в катализатор [RuCl2(CO)3] 2 также образует следовые количества хлористоводородной кислоты, которые главным образом отвечают за образование побочных продуктов. Существует основание для доказательства этих предположений. В аналогичных условиях проведения реакции, однако в отсутствие рутения хлористоводородная кислота, как показано, легко промотирует образование тяжелых побочных продуктов. Характерный вывод заключается в том, что предшественники галогенида рутений могут быть использованы в практике настоящего изобретения, однако они наилучшим образом применяются в сочетании с карбоксилатами щелочных металлов (обычно ацетатом натрия) для того, чтобы содействовать осаждению галогенида щелочного металла (обычно хлористого натрия). Некарбонил- и некарбоксилатсодержащие рутениевые соединения также могут привести к получению чрезвычайно активных катализаторов. В экспериментах, проведенных в атмосфере окиси углерода, рутений (III) ацетил-ацетонат, рутений (IV) оксид, рутений на угле и рутений на глиноземе показали каталитическую активность. При таких условиях порошок рутения проявляет незначительную активность. Методика получения катализаторов перевинилирования из галогенидов рутения включает, как указано выше, вытеснение галогенида из рутениевого предшественника. Также вероятно, что и другие соли металлов, осаждающие галогенида (Ag+, Cu+, Hg+), также были бы эффективны в сочетании с галогенидами рутения для получения предшественника катализатора.

Количество рутениевого катализатора, пригодное для осуществления реакции перевинилирования, не является критическим. Обычное количество представляет собой каталитически эффективное количество, т.е. достаточное для осуществления желательного винилового обмена. Например, установлено, что концентрации рутениевого катализатора, варьирующиеся, приблизительно от 30000 частей до 0,5 части на миллион (ррm) рутения на основе массы жидкофазной реакционной среды, могут быть использованы для осуществления реакции. Для осуществления реакции могут быть использованы более высокие и более низкие количества катализатора. Наиболее предпочтительный диапазон составляет приблизительно от 0,1 ррm до 500 ppm рутения на той же самой основе.

Желательно, чтобы реакция перевинилирования осуществлялась в отсутствие некоторого количества воды в реакционной среде, которое ингибирует получение желательного продукта винилового обмена. Однако, как показано в примерах 60-63 ниже, реакцию можно осуществлять в присутствии значительных количеств воды. Ингибирующие действия воды зависят от реагентов. Повышение концентрации рутениевого катализатора в реакционной среде представляет собой легкий метод преодоления ингибирования воды во многих, если не в большинстве, случаев. Существует корреляция между количеством используемого рутениевого катализатора и количеством воды, используемой в способе. Чем больше присутствует рутений, тем большее количество воды может присутствовать в реакции, не оказывая пагубного воздействия на протекание реакции. Желательно использовать систему, которая по существу не содержит воду. Чем меньшее количество воды присутствует, тем лучше протекает реакция и больше выход желаемого реакционного продукта. Предпочтительны по существу безводные реакционные системы, охарактеризованные здесь. Желательно, чтобы количество воды в реакционной среде составляло приблизительно менее 10 мас. от массы смеси. Предпочтительно, если количество воды в реакционной среде составляет приблизительно менее 5 мас. от массы смеси, более предпочтительно, если оно составляет приблизительно менее 2,5 мас. от массы смеси, наиболее предпочтительно приблизительно менее 1 мас. от массы смеси. Концентрацию воды в реакционной смеси можно регулировать традиционными методами, такими как сушка реагентов, азеотропная дистилляция воды из реакционной смеси, когда образован азеотроп, а также прибавление осушителя молекулярного сита.

Температура, при которой можно осуществлять реакцию, также не является критической. Скорость реакции варьируется с идентичностью кислоты Бренстеда, подлежащей перевинилированию. Более кислые кислоты имеют склонность к реакционной способности при более низких температурах. Также желательно проводить реакцию при температуре, при которой кислотный реагент растворяется или жидкий. Способ благоприятно осуществлять, поддерживая температуру реакции ниже точки кипения наиболее высококипящего реагента или при достаточном давлении для поддержания жидкого состояния. Жидкофазное состояние можно поддерживать, проводя реакцию при температурах свыше точки плавления кислоты. Тем не менее терефталевую кислоту (точка плавления свыше 300оС), которая нерастворима в большинстве растворителей, совместимых с катализатором, перевинилируют в дивинилтерефталат, осуществляя реакцию в растворителях сложного эфира ароматического ряда при повышенных температурах (приблизительно 150оС). Эти условия предположительно облегчают перевинилирование посредством того, что достигается незначительная растворимость терефталевой кислоты. Температура, при которой можно осуществлять реакцию, варьируется приблизительно от 75 до 250оС.

Оптимальные условия проведения реакции зависят главным образом от кислоты Бренстеда, такой как карбоновая кислота, подлежащей перевинилированию. Если кислота растворима при температуре реакции, последнюю лучше осуществлять без растворителя. Также предпочтительно осуществлять реакцию при температурах выше точки плавления кислоты, если это возможно.

Перевинилирование проходит лучше без растворителей или в неполярных растворителях. Приемлемые результаты достигнуты в растворителях, таких как толуол, гептан, силиконовое масло, минеральное масло, фенилбензоат, диметилтерефталат, а также диоктилфталат. Более высокополярные растворители, такие как спирты, вода, сульфолан, карбоваксы и N-метилпирролидинон, имеют склонность ингибировать скорости реакции. Окисленные ароматики, такие как дифенилэфир, метилбензоат, диметилтерефталат и диоктилфталат, являются желательными растворителями в синтезе дивинилтерефталата и дивинилизофталата.

Изобретение функционирует в пределах широких молярных отношений кислоты Бренстеда (такой, как карбоновая кислота) к виниловому производному. Предпочтительное отношение зависит главным образом от предусматриваемой трансформации.

Молярное отношение кислоты Бренстеда (а именно, карбоновой кислоты или карбоксилата) к рутению должно быть по крайней мере от 0,5 до 1. Концентрация рутения в реакционной смеси составляет каталитически эффективное количество и обычно в интервале частей на миллион, причем кислота представляет собой, как правило, основной компонент реакционной смеси. Наиболее предпочтительно молярное отношение кислоты Бренстеда к рутению в диапазоне приблизительно от 50/1 до 1000000/1.

Несколько реакционных сред, такие как окись углерода, воздух, азот и этилен, совместимы с катализатором перевинилирования. Азот и этилен пригодны в большинстве ситуаций. Окись углерода повышает избирательность катализатора. Воздух используют в сочетании с фенотиазином (ингибитором по-лимеризации) для синтеза винилакрилатов. В некоторых случаях каталитическая реакция приводит к получению небольших количеств метана, окиси углерода и двуокиси углерода, причем данные побочные продукты увеличивают первоначально установленную реакционную атмосферу.

Реакцию можно осуществлять при давлениях, которые являются атмосферными, ниже атмосферного или выше атмосферного. В некоторых ситуациях реакцию также можно осуществлять в вакууме, например в перегонном аппарате. Желаемое давление реакции составляет приблизительно от 10-6 до 2644,8 мм рт.ст.

Как указано выше, реакцию осуществляют при условиях, когда все реагенты находятся в жидкой фазе. Это не требует того, чтобы реакционная среда полностью была в жидкой фазе. Это просто означает, что в жидкой фазе должно быть достаточное количество реагентов и катализатора, чтобы реакция могла происходить в жидкой фазе. Например, твердый рутений на твердом носителе может быть использован в качестве предшественника катализатора. В присутствии реагента, растворителя и/или оксида углерода достаточное количество рутения может быть превращено в соединение, растворимое в жидкости, чтобы произошла каталитическая реакция. В другом случае реагент может быть поставлен в сверхкритические жидкие состояния, которые достаточно "жидкие" для того, чтобы поддержать жидкофазные условия настоящего изобретения. Большая часть реакционной системы может быть в газовой или твердой фазе, и это приемлемо до тех пор, пока достаточная часть реакционной системы находится в жидкой фазе с тем, чтобы поддерживать реакцию перевинилирования в соответствии с настоящим изобретением.

Положительным аспектом предлагаемого способа является сдвиг равновесия реакции в направлении целевого продукта с тем, чтобы можно было получить более высокие концентрации продукта на основе количества используемого исходного материала. Это можно осуществить путем непрерывного извлечения одного из продуктов реакции с тем, чтобы сместить равновесие в благоприятном направлении, не оказывая при этом пагубного воздействия на значения катализатора и/или рутения.

П р и м е р 1. В бутыль Фишера-Портера загружают рутений-карбонил 0,316 г, бензойную кислоту 183 г, 1,50 моль и винилацетат 258 г, 3,00 моль. Бутыль присоединяют к реакторному аппарату, продувают и повышают давление до 25 фунтов на кв. дюйм (1,758 кг/см2) оксидом углерода, после чего нагревают до температуры 150оС в течение 3 ч. Реакционную смесь охлаждают до комнатной температуры, переносят в однолитровую колбу и перегоняют в роторном испарителе при пониженном давлении. Фракцию отбирают под давлением около 15 мм рт. ст. и температуре 85оС (187,8 г) и повторно перегоняют через 15 см колонку Вигре. Винилбензоат (100,4 г, свыше 99% чистоты при газовой хроматографии) собирают в фракциях, кипящих при температуре 90-101оС под давлением 15 мм рт.ст.

П р и м е р 2. В бутыль Фишера-Портера загружают трис/акво/-гекса/-μ-ацето- μ3-оксотрирутений ацетат 0,032 г, 2-этилкапроновую кислоту 42,37 г, 0,294 моль и винилацетат 25,3 г, 0,294 моль. Бутыль присоединяют к реакторному аппарату, продувают и повышают давление до 25 фунтов на кв. дюйм (1,758 кг/см2) оксидом углерода, после чего нагревают до температуры 150оС в течение 3 ч. Реакционную смесь освобождают от летучих компонентов в роторном испарителе и остаток перегоняют через 15 см колонку Вигре. Фракция, собранная при температуре 49оС и давлении 5 мм рт.ст. представляет собой винил-2-этилгексаноат (9,0 г, свыше 99% чистоты, как определено газовой хроматографией).

П р и м е р 3. В бутыль Фишера-Портера загружают рутений-карбонил 0,118 г, пивалиновую кислоту 68,43 г, 0,67 моль и винилбензоат 48,87 г, 0,33 моль. Бутыль присоединяют к реакторному аппарату, продувают и давление повышают до 25 фунтов на кв. дюйм (1,758 кг/см2) оксидом углерода, затем нагревают до температуры 150оС в течение 2 ч. Охлажденную реакционную смесь загружают в 250 мл колбу и подвергают вакуумной перегонке через 15 см колонку Вигре. Фракцию, собранную при температуре 60,5-65оС и давлении 150 мм рт.ст. (31,7 г), повторно перегоняют при атмосферном давлении (температура кипения 114оС, 24,2 г). Она содержит винилпивалат.

П р и м е р 4. В бутыль Фишера-Портера загружают рутений-карбонил 0,211 г, адипиновую кислоту 7,3 г, 0,05 моль и винилацетат 21,5 г, 0,25 моль. Бутыль присоединяют к реакторному аппарату, продувают и давление повышают до 25 фунтов на кв. дюйм (1,758 кг/см2) азотом, затем нагревают до температуры 130оС в течение 4,5 ч. Реакционную смесь освобождают от летучих компонентов в роторном испарителе и остаток перегоняют через 15 см колонку Вигре. Фракция, собранная при температуре 72-79оС и давлении 0,75 мм рт.ст. представляет собой дивиниладипат (1,5 г, свыше 98% чистоты, как определено газовой хроматографией).

П р и м е р 5. В бутыль Фишера-Портера загружают трис/акво/-гекса-μ-ацето-μ3-оксо-трирутенийацетат 0,9 г, диоктилфталат 150 г, терефталевую кислоту 75 г, 0,45 моль и винилацетат 150 г, 1,74 моль. Бутыль присоединяют к реакторному аппарату, продувают и давление повышают до 25 фунтов на кв. дюйм (1,758 кг/см2) оксидом углерода и нагревают до температуры 175оС в течение 4,5 ч. Реакционную смесь освобождают от летучих компонентов в роторном испарителе. Перегонка через колонку с коротким путем позволяет получить фракцию, кипящую при температуре 111оС при давлении 0,7 мм рт.ст. (7,1 г), которая отверждается после конденсации (температура плавления 76,5-80,5оС). Она содержит дивинилтерефталат.

П р и м е р 6. С использованием методики, аналогичной примеру 5, изофталевую кислоту 75 г превращают в дивинилизофталат при температурах реакции 150оС в течение 3,5 ч и 175оС в течение 2,25 ч. Перегонка через колонку с коротким путем приводит к получению фракции, кипящей при температуре 117-145оС и давлении 1,2 мм рт.ст. (7,1 г), которая отверждается после конденсации (температура плавления 53,5-56,5оС). Она содержит дивинилизофталат.

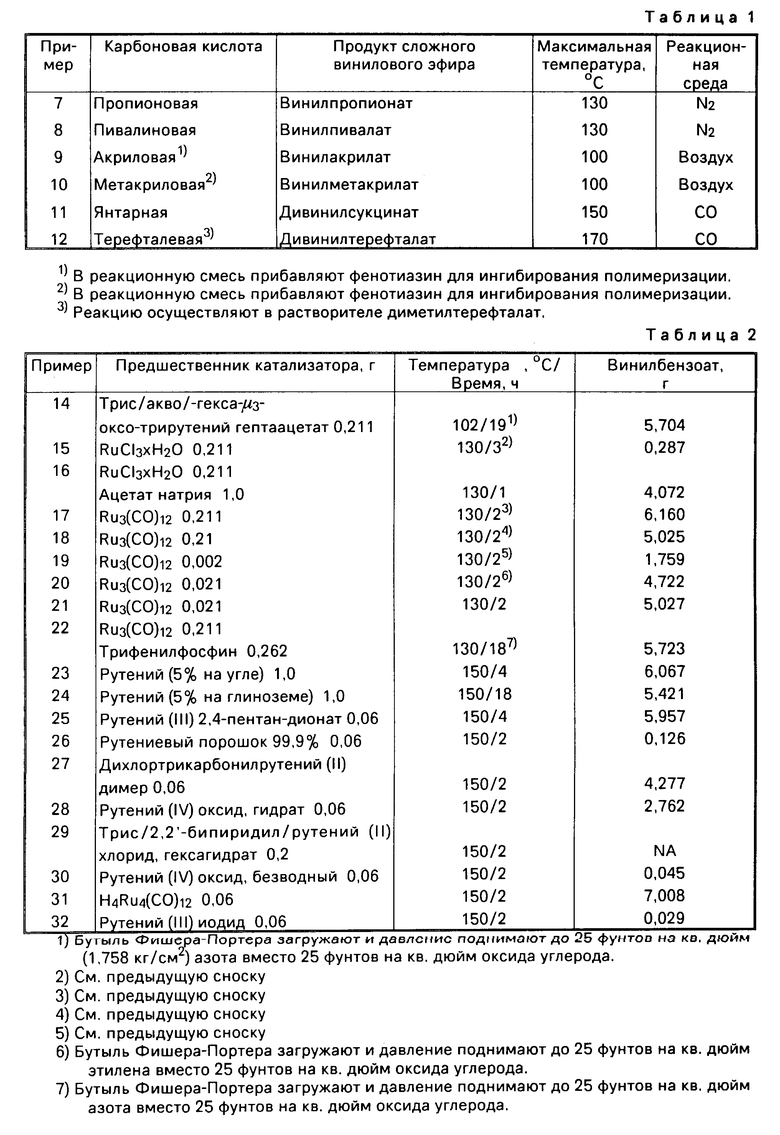

П р и м е р 7-12. Данные, приведенные в табл. 1, показывают целый ряд перевинилирований, катализируемых рутением, которые осуществляют между винилацетатом и разнообразными карбоновыми кислотами, где продукты сложного эфира вместо выделения охарактеризованы либо газовой хроматографией, инфракрасной или масс-спектроскопией, либо временем удерживания в газовой хроматографии по сравнению с аутентичным образцом. В табл. 1 приведены условия проведения реакции.

П р и м е р 13. В три порции, которые позднее объединяют, рутений-карбонил 44,4 г (общее из трех порций), пивалиновую кислоту 510 г (общее из трех порций) и винилацетат 432 г (общее из трех порций) загружают в бутыль Фишера-Портера, промывают и давление повышают до 25 фунтов на кв. дюйм (1,758 кг/см2) оксидом углерода, после чего нагревают до температуры 145-160оС в течении 2 ч. Это приводит к получению высококонцентрированного раствора катализатора на основе рутения (2,15% рутения или 21500 ррm рутения), который в результате реакции растворяют в уравновешенной смеси винилацетата, пивалиновой кислоты и уксусной кислоты. При загрузке в реактор из нержавеющей стали объемом 30 галлонов (приблизительно 113 л) при 10 галлонах каждого из винилацетата и пивалиновой кислоты с получением винилпивалата получают 300 ррm концентрации рутениевого катализатора.

Винилпивалат (91 фунт, т.е. около 41 кг) получают в две 20-галлоновые (75 л) порции в 30-галлоновом (113 л) реакторе, выполненном из нержавеющей стали. В две порции пивалиновую кислоту (75,5 фунта, 34,3 кг), 10 галлонов (37,8 л) и винилацетат (77,9 фунта, 35 кг), 10 галлонов (37,8 л) перевинилируют в присутствии 300 ррm рутениевого катализатора, описанного выше, при температуре 145оС, используя реакционную атмосферу оксида углерода 50 фунтов на кв. дюйм (3,515 кг/см2) в течение 5 ч. Реакционный продукт извлекают из реактора путем вакуумной перегонки (60-130оС, 240 мм рт.ст.) из рутениевого катализатора. На основе газохроматографического анализа 90,4 и 94,7 винилпивалата, соответственно образованного в двух реакционных порциях, могут быть приняты к рассмотрению после перегонки. Это показывает, что повторное уравновешивание винилпивалата (и уксусной кислоты) в винилацетат (и пивалиновую кислоту) успешно контролируется во время перегонки в пределах 9,6% (партия I) и 5,3% (партия 2) соответственно. Массовый баланс для всех компонентов составляет свыше 98%

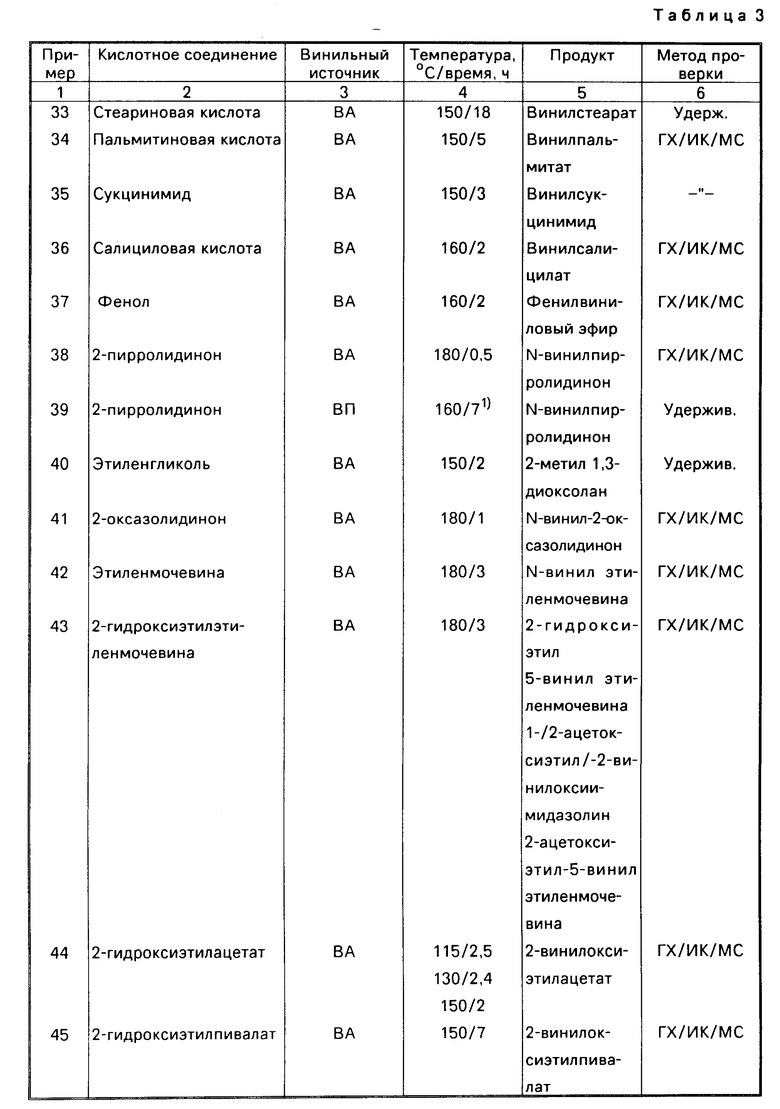

П р и м е р ы 14-32. Каталитическую активность многочисленных соединений предшественника рутения оценивают в соответствии со следующей методикой. Смесь рутениевого соединения, винилацетата 17,2 г, бензойной кислоты 12,2 г и нонана (внутренний стандарт для газохроматографического анализа) загружают в бутыль Фишера-Портера, герметизируют, продувают три раза оксидом углерода и повышают давление до 25 фунтов на кв. дюйм (1,758 кг/см2). Перемешанную с использованием магнитной мешалки реакционную смесь нагревают в масляной бане до желаемой температуры реакции в течение установленного периода времени (обе величины приведены в табл. 2). Газохроматографический анализ на капиллярной колонке плавленного кварца DB-1 (ЗОМ) выявляет количество винилбензоата, образованное перевинилированием (показано в табл. 2).

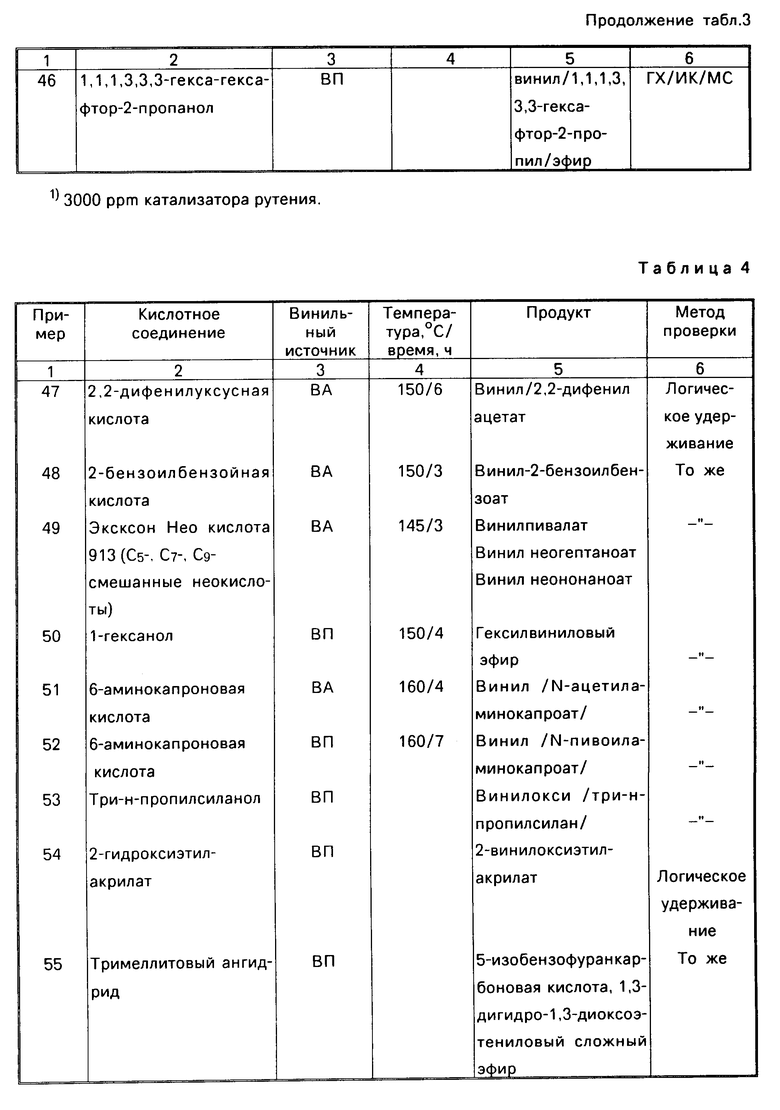

П р и м е р ы 33-46. В табл. 3 показано перевинилирование без выделения продукта. В примерах, представленных в табл. 3, перевинилирования, катализируемые рутением (300 ррm рутения), различных кислотных соединений либо с винилацетатом (ВА), либо винилпивалатом (ВП), осуществляют таким образом, что продукты винилмономеров вместо выделения характеризуют газовой хроматографией (инфракрасной) масс-спектроскопией или временем удерживания в газовой хроматографии по сравнению с аутентичным образом. В табл. 3 приведены условия проведения реакции.

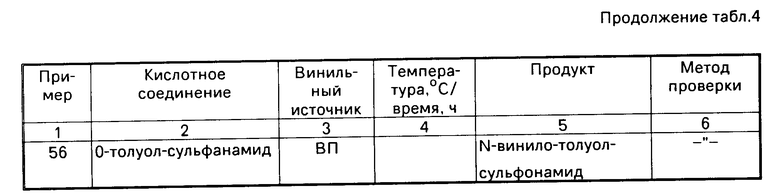

П р и м е р ы 47-55. С использованием методики примеров 33-46 винильные продукты, приведенные в примерах 47-55, по-лучают с использованием 300 ррm рутения, прибавляемого как карбонил рутения. Проверку еще не осуществляли, однако газохроматографические пики продуктов располагаются у времени логического удерживания для этих продуктов. Данные приведены в табл. 4.

П р и м е р 57. В бутыль Фишера-Портера загружают циклогексанкарбоновую кислоту 100,0 г, 0,78 моль, винилацетат 134,3 г, 1,56 моль и карбонил рутения 0,056 г. Бутыль герметизируют, продувают четыре раза оксидом углерода и давление поднимают до 25 фунтов на кв. дюйм (1,758 кг/см2). Бутыль помещают в масляную баню с температурой 150оС и содержимое перемешивают в течение 4,5 ч. Полученный раствор после охлаждения до комнатной температуры концентрируют посредством роторного испарения. Остаток перегоняют через колонку Вигре с получением фракции (53,2 г, 54-64оС, 4/3 мм рт. ст.), которая представляет собой карбоксилат винилциклогексана.

П р и м е р 58. В бутыль Фишера-Портера загружают салициловую кислоту 13,8 г, 100 ммоль, винилацетат 34,4 г, 400 ммоль и карбонил рутения 0,03304 г. Бутыль герметизируют, продувают четыре раза оксидом углерода и давление повышают до 25 фунтов на кв. дюйм (1,758 кг/cм2). Бутыль помещают в масляную баню и содержимое перемешивают в течение 2 ч при температуре 130-140оС. Полученный раствор после охлаждения до комнатной температуры концентрируют в роторном испарителе. Остаток перегоняют через колонку Вигре с получением фракции (3,81 г, 60-74оС, 1,0 мм рт.ст.), которая представляет собой винилсалицилат.

П р и м е р 59. В бутыль Фишера-Портера загружают транскоричную кислоту 148 г, 1 моль, винилацетат 172 г, 2 моль и рутений-карбонил 0,201 г. Бутыль герметизируют, продувают три раза оксидом углерода и давление поднимают до 25 фунтов на кв. дюйм (1,758 кг/см2). Бутыль помещают в масляную баню и перемешивают в течение 3 ч при температуре 145оС. Полученный раствор после охлаждения до комнатной температуры концентрируют в роторном испарителе. Остаток перегоняют через колонку Вигре с получением фракции (57 г, 112-130оС, 1,0 мм рт.ст.), которая представляет собой винилциннамат.

П р и м е р 60. Смесь, состоящую из пропионовой кислоты 12,2 г, винилацетата 17,2 г, дистиллированной воды 0,5011 г, нонана (внутренний стандарт), 0,864 г и рутений-карбонила 0,211 г (вычисленная концентрация рутения 3340 ррm), загружают в реактор Фишера-Портера, продувают и давление поднимают до 25 фунтов на кв. дюйм (1,758 кг/см2) азотом, после чего осуществляют нагревание до температуры 130оС в течение 15 ч. Анализ охлажденной реакционной смеси с помощью газовой хроматографии показывает, что присутствует следующий состав продуктов, г: Винилацетат 9,893 Уксусная кислота 5,032 Винилпропионат 7,398 Пропионовая кислота 7,488

П р и м е р 61. Смесь, состоящую из пропионовой кислоты 12,2 г, винилацетата 17,2 г, внутреннего стандарта нонана 0,8395 г и рутений-карбонила 0,021 г (вычисленная концентрация рутения 334 ррm), загружают в реактор Фишера-Портера, продувают и давление поднимают до 25 фунтов на кв. дюйм (1,758 кг/см2) азотом, после чего осуществляют нагревание до температуры 150оС в течение 2 ч. Анализ реакционной смеси газовой хроматографией показывает, что присутствует следующий состав продуктов, г: Винилацетат 9,759 Уксусная кислота 2,811 Винилпропионат 8,232 Пропионовая кислота 5,897

П р и м е р 62. Перевинилирование неочищенного отработанного потока винилацетата с промышленного предприятия, загрязненного этилацетатом, винилпропионатом и около 2% воды, используют для превращения содержащегося винилацетата в винилпропионат. Неочищенный "мокрый" винилацетат 5,0 г, пропионовую кислоту 25,0 г, нонан-стандарт 0,4225 г и рутений-карбонил 0,019 г (300 ррm Ru) загружают в бутыль Фишера-Портера, продувают и давление поднимают до 25 фунтов на кв. дюйм (1,758 кг/см2) оксидом углерода, после чего нагревание осуществляют до температуры 160оС в течение 3 ч, а затем отбирают пробы. Присутствуют следующие продукты, г: Винилацетат 1,227 Уксусная кислота 0,654 Винилпропионат 1,684

П р и м е р 63.

Винилацетат примера 62 подвергают азеотропной сушке перед использованием. Неочищенный винилацетат сушат путем азеотропной дефлегмации в устройстве Дина-Старка в течение нескольких часов. "Безводный" неочищенный винилацетат 5,0 г, пропионовую кислоту 25,0 г, нонан-стандарт 0,4398 г и рутений-карбонил 0,019 г (300 ррm Ru) загружают в сосуд Фишера-Портера, продувают и давление поднимают до 25 фунтов на кв. дюйм (1,758 кг/см2) оксидом углерода, после чего нагревают при температуре 140оС в течение 3 ч и отбирают пробы. Приведены следующие продукты, г: Винилацетат 1,290 Уксусная кислота 0,468 Винилпропионат 3,249

Сущность изобретения: продукт - винилпроизводное кислоты Бренстеда. Чистота 99% Реагент 1: винилпроизводное кислоты Бренстеда, выбранное из группы сложных виниловых эфиров насыщенной или ненасыщенной карбоновой кислоты. Реагент 2: другая кислота Бренстеда. Условия реакции: в присутствии соединения рутения в качестве катализатора при его концентрации от 30,000 до 0,23 ч/млн. от веса жидкофазной реакционной смеси при молярном соотношении кислоты Бренстера и рутения 0,5/1 при температуре 75-259°С и давлении от 10 до 2644,8 мм рт.ст. 11 з. п. ф-лы, 4 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент US N 3755387, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1995-12-27—Публикация

1989-06-29—Подача