Изобретение относится к металлургии и может применяться при легировании и раскислении расплавов, в частности жидкой стали.

Известны устройства в форме проволоки, содержащей оболочку и сердцевину [1, 2] в которых оболочка заполнена порошком активного металла или сплава, предназначенного для раскисления и (или) легирования расплава. Недостатком таких решений является использование материалов мелких фракций (порошков), что требует больших затрат на подготовку материалов, в частности, на дробление, кроме того обычно используют проволоку диаметром 8-12 мм. При таких размерах проволока пригодна только для раскисления и микролегирования стали. При содержании легирующего элемента 0,5% для плавок массой более 20-30 т длина проволоки может дойти до нескольких километров. Большая длина проволоки вызывает большие затруднения при ее изготовлении и использовании.

Кроме того для введения проволоки требуется специальное устройство трайб-аппарат. Применение проволоки не позволяет использовать в качестве активного материала отходы производства: стружку, мелкую обрезь, другие фрагментированные материалы.

Попытки пакетировать отходы высокоактивных материалов и сплавов, в частности стружку титана, были неуспешны из-за больших остаточных напряжений внутри пакетов и рассыпания их по этой причине и недостаточной плотности. Для устранения этого недостатка предлагают брикетировать преимущественно металлическую стружку путем всестороннего сжатия брикета, причем сначала из листовых отходов формируют сетчатую оболочку, а в нее помещают брикетируемый материал, а затем все это деформируют совместно [3] Недостатком таких брикетов, например, из отходов титана является низкое усвоение титана при присадке его в сталь до 50-60% Такие брикеты легковесны и непрочны и рассыпаются при перевалках.

Увеличение поперечных размеров проволоки, в частности, до 8,5 х 29 мм2 с использованием стальной оболочки толщиной 0,4 мм [4] (прототип) не решает проблем из-за чрезмерной длины проволоки при легировании (отношение длины к площади поперечного сечения доходит до 5˙106 и более), и невозможности использования отходов, в частности стружки.

Цель изобретения использование отходов высокоактивных материалов и сплавов, например, титана и его сплавов для легирования и раскисления с хорошим усвоением при ограниченных линейных размерах устройства. Это достигается погружением.

Для этого предлагается делать устройство состоящим из погружаемой в расплав, заполненной подвергнутыми уплотнению фрагментированными легирующими и/или раскисляющими металлами и/или сплавами оболочки с соотношением высоты к площади ее поперечного сечения от 3 до 5000, и фиксатора, удерживающего погружаемую в расплав оболочку в положении, близком к вертикальному, жестко закрепленного в верхней части оболочки. При этом насыпная масса стружки составляет не менее 1,05 от ее значения до уплотнения. Фиксатор может быть выполнен монолитным из материала с плотностью, большей чем полость расплава.

Фиксатор может быть выполнен в виде консоли.

Используют устройство, погружая его в расплав нижним концом нижней части под действием его собственной массы, удерживая его в положении, близком к вертикальному, за верхний конец верхней части, постепенно опуская, при возможном перемешивании расплава, например, продувкой инертным газом.

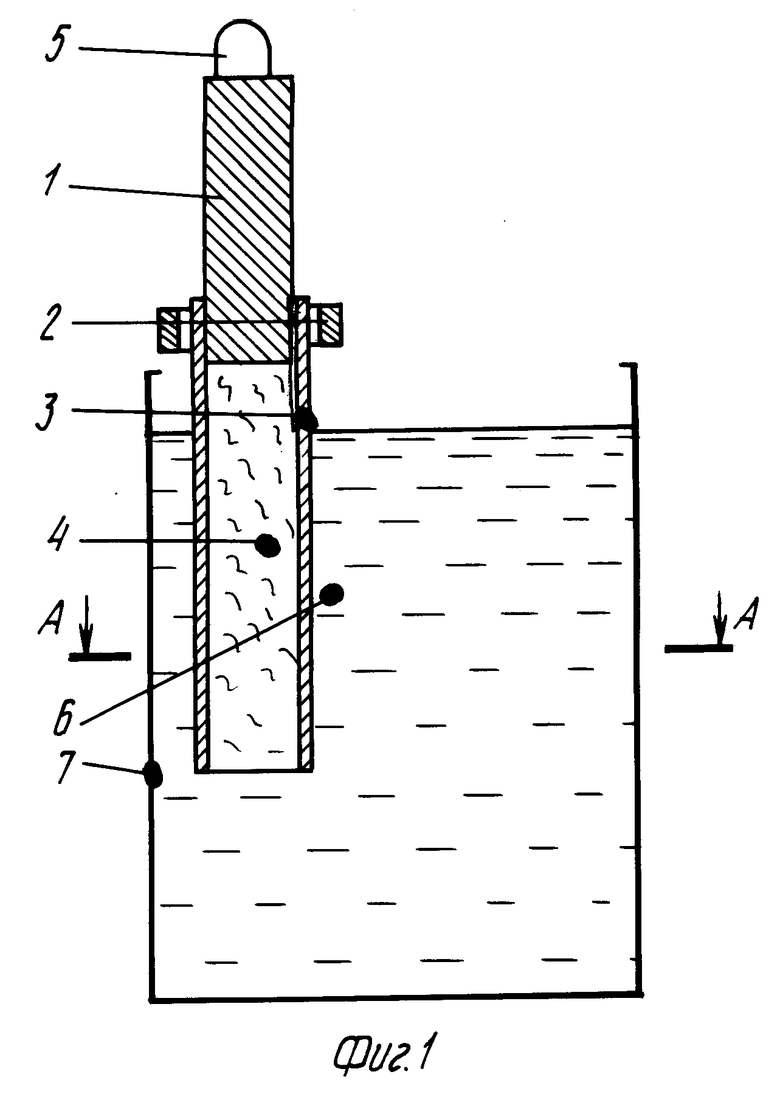

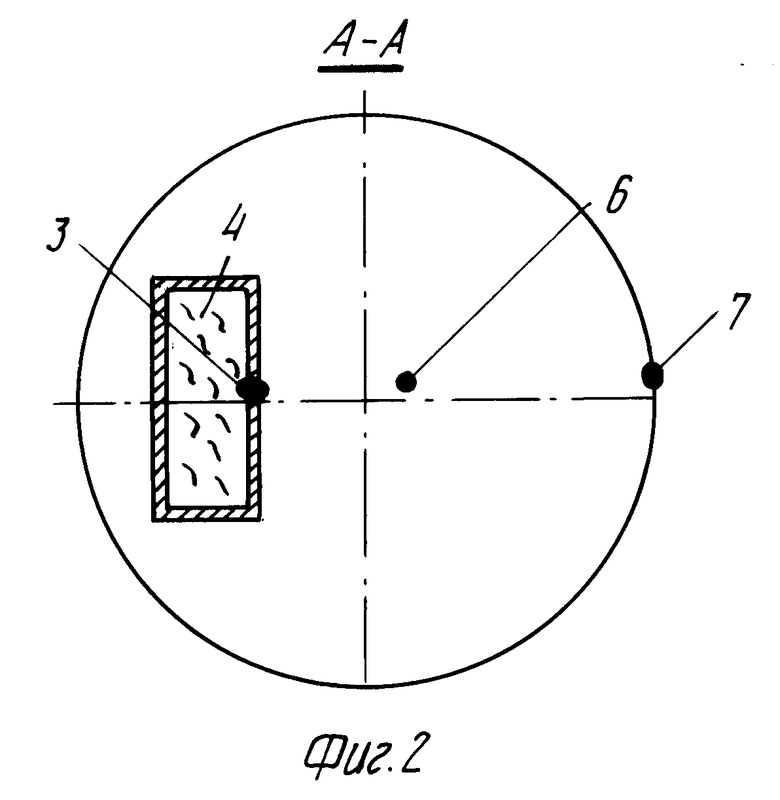

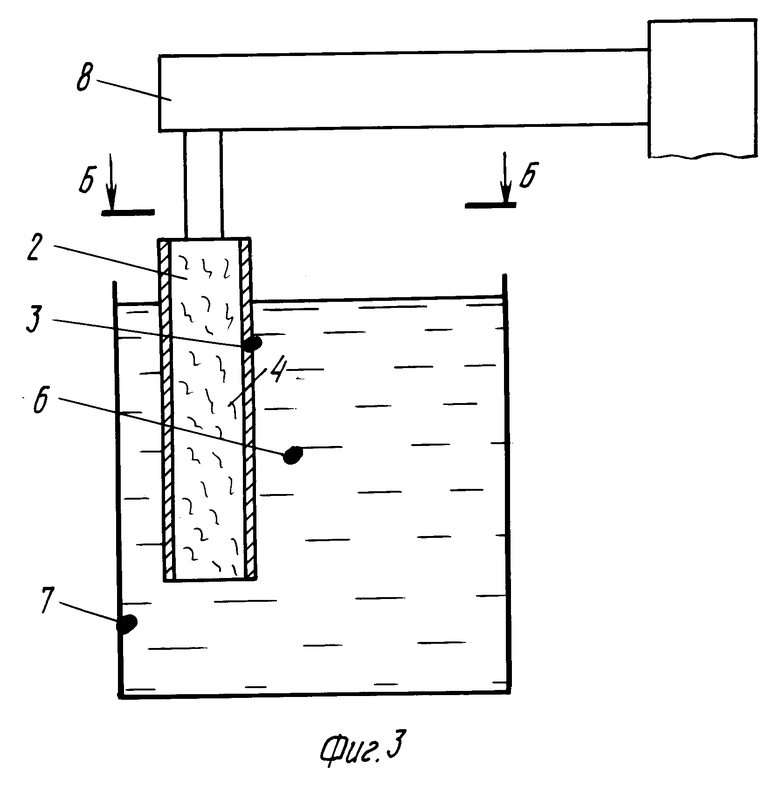

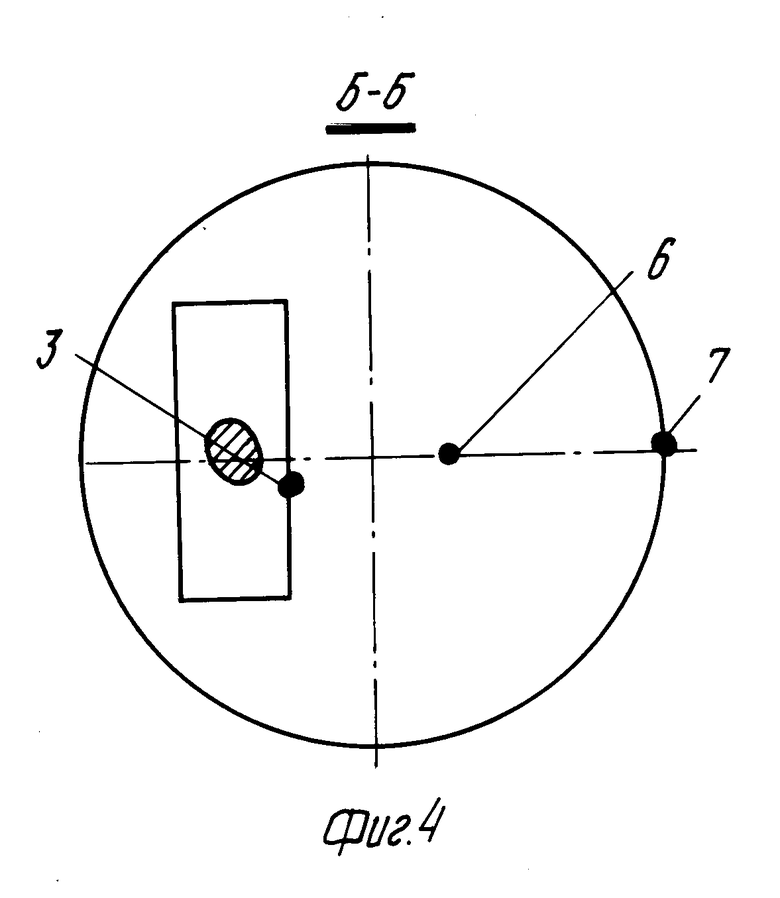

На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 устройство, вариант; на фиг. 4 разрез Б-Б на фиг. 3.

Предлагаемое устройство состоит из верхней части 1 из монолитного материала(ов), имеющих плотность больше плотности расплава, например, стальной отливки или заготовки и нижней части. Оболочка нижней части выполнена, например, из низкоуглеродистой листовой стали. Ее заполняет высокоактивный фрагментированный материал, например титановая стружка 4. В верхней части устройства имеется приспособление для зачаливания, например петля 5 для транспортировки и/или погружения в расплав с помощью крана. На кожухе ковша или траверсе может быть предусмотрено устройство (люнет) 2, помогающее погружать заготовку в точно заданное место ковша.

Устройство работает следующим образом.

Устройство погружают в расплав нижним концом нижней части под действием его собственной массы, удерживая его в положении, близком к вертикальному, за верхний конец верхней части, постепенно опуская, при возможном перемешивании расплава, например, продувкой инертным газом.

Малым подъемом крана берут устройство за петлю в его верхней части, устройство подвешивается над расплавом в ковше и постепенно опускается. При этом скорость опускания подъема крана после касания должна быть согласована со скоростью погружения устройства в расплав. Согласование скоростей позволяет сохранять вертикальное положение устройства при использовании. Операции по использованию устройства могут проводиться, когда ковш находится на специальном стенде, например, установки доводки металла (УДМ), на сталевозе и на главном подъеме разливочного крана. При операциях на УДМ для погружения устройства может использоваться приспособление для купания сляба.

Иногда, например, когда малый подъем крана не может опустить устройство в ковш, находящийся на большом подъеме этого же крана, целесообразно использовать устройство по второй части формулы верхней части в форме консоли, на которой жестко закреплена нижняя часть устройства.

Используют это устройство (фиг. 3 и 4) так: ковш 7 с расплавом 6 подводится под устройство с консолью 8, затем ковш поднимается главным подъемом крана, при этом нижняя часть устройства погружается в расплав.

Объяснить необходимость составления устройства из двух частей верхней и нижней можно так: нижняя часть имеет среднюю плотность ниже плотности расплава, например, жидкой стали и под действием архимедовых сил может погрузиться на небольшую глубину, определяемую соотношением плотности жидкой стали (7000 кг/м3) и средней плотности материалов устройства. Если принять среднюю плотность 500 кг/м3, то глубина погружения 7000/500=1/14 высоты устройства.

Для увеличения скорости и глубины погружения в расплав предусмотрена верхняя часть, действие которой будет тем эффективней, чем больше ее масса. Для сокращения размеров верхней части плотность ее материала должна быть большой. Поперечные размеры могут быть любыми, но согласованными с размерами ковша и траверсы. Когда поперечные размеры верхней и нижней частей совпадают, верхняя часть стальная, а расплав жидкая сталь, то приблизительно будет соблюдаться соотношение: глубина погружения равна высоте верхней части.

При использовании устройства с верхней частью в форме консоли погружение нижней части осуществляется принудительно, а не под действием архимедовых сил.

Нижний предел соотношения высоты к площади его поперечного сечения 3 выбран потому, что при уменьшении этого соотношения возрастут поперечные размеры устройства, что вызовет затруднения при его введении, например, в сталеразливочный ковш.

Верхний предел. Отношение высоты к площади поперечного сечения 5000 выбрано потому, что при большем отношении устройство не вместится в габариты цеха по высоте и будет неудобно в изготовлении и использовании.

Требование по увеличению насыпной массы связано с необходимостью сжать материал, заполняющий оболочку, например стружку, листовые отходы, обрезь, титановую губку и т.п. При деформации в материале появляются большие остаточные напряжения, которые стремятся возвратить его в додеформационное состояние. Из-за этих напряжений каждый отдельный элемент фрагментированного материала оказывается прижатым к соседнему элементу и оболочке. За счет этого фрагменты не высыпаются из оболочки, особенно когда последняя занимает вертикальное положение. Опыт показал, что минимальное увеличение насыпной массы, обеспечивающее его непросыпание из оболочки небольших поперечных размеров 5% или 1,05 от первоначальной массы.

Верхний уровень увеличения плотности может быть ограничен уровнем естественной плотности материала, например, для титана 4,500 кг/м3. Если предположить, что первоначальная насыпная масса была, например, 300 кг/м3, то увеличение 4500/300=15, т.е. в 15 раз.

Во всех приведенных примерах плавку вели в индукционной печи емкостью 20 кг. Стремились получить содержание титана в стали 0,6% полагая его усвоение равным 0,9, т.е. присаживали в сталь 0,133 кг титановой стружки с насыпной массой 300 кг/м3. Перед присадкой стружки сталь раскисляли алюминием 1,2 кг/т. На отдельных плавках перемешивание осуществляли, мешая шомполом или включая печь после легирования.

С е р и я 1. Изготовили оболочку из листовой стали толщиной 0,8 мм диаметром 0,02 м. В эту оболочку засыпали стружку, трамбуя ее в оболочке стальным стержнем диаметром 0,014 м. При наполнении оболочки установили, что стружка прекращает высыпаться, когда ее насыпная масса составила 315 кг/м3 или 315/300= 1,05 от ее начальной насыпной массы нижний предел увеличения плотности. Для того, чтобы вместить 0,133 кг стружки, нижняя часть устройства имела высоту около 1,40 м и отношение высоты Н к площади поперечного сечения H/S= 1,4/3,14˙0,012= 4500 (верхний предел). Оболочку, наполненную стружкой, жестко соединили со стальным стержнем диаметром 0,02 м и высотой 0,3 м. Устройство, состоящее из верхней и нижней частей, придерживая за мягкую петлю в верху верхней части, постепенно в течение 1-2 мин опускали в тигель печи. Температура стали перед легированием была 1620-1640оС. Анализ показал, что содержание титана было 0,59 и 0,62 мас. т.е. усвоение составило 0,89 и 0,93 соответственно.

С е р и я 2. Эксперимент проведен по схеме 1 с той разницей, что вместо стружки использовали титановую губку. Температура стали перед легированием была 1600-1630оС. Содержание титана на двух плавках было 0,61 и 0,58 мас. т. е. усвоение составило 0,92 и 0,87 соответственно.

С е р и я 3. В этом эксперименте изменили только внутренний диаметр оболочки, сделав его 0,03 м. Оболочку наполняли стружкой в несколько приемов, насыпая за один раз слой высотой 0,3-0,5 м. Этот слой трамбовали, удаляя по стержню диаметром 20 мм кувалдой. В результате требуемые 0,133 кг pазместили в стеpжне высотой 0,27 м и объемом 0,19˙10-4 м3. Отношение высоты к площади поперечного сечения составило 380 (середина). Насыпная масса стали 700 кг/м3, т.е. трамбование увеличили насыпную массу в 700/300=2,33 раза.

Содержание титана в стали этой плавки 0,61 мас. усвоение составило 0,92. Высота верхней части была 0,3 м.

С е р и я 4. Эксперимент проведен по схеме 3. С той разницей, что оболочку наполняли стружкой и обрезью листовых отходов титанового сплава, насыпая за одни раз слой высотой около 0,1 м. В результате требуемые 0,133 кг разместили в стержне высотой 0,25 м и объемом 0,18˙10-4 м3. Отношение высоты к площади поперечного сечения составило 350. Насыпная масса 750 кг/м3. Содержание титана в стали этой плавки 0,60 мас. т.е. усвоение 0,9.

С е р и я 5. В этой серии диаметр оболочки увеличили до 0,1 м. Температура перед легированием была 1700-1720оС. Титановую стружку в количестве 133 г засыпали в оболочку высотой 0,07 м. Оболочка имела приварное дно. Наполнили оболочку стружкой, не доходя до верхней кромки. На стружку ставили стальной стержень диаметром 0,095 м и высотой 0,1 м. Эту систему: стержень и оболочка со стружкой помещали под пресс. Усилие пресса через стержень сжимало стружку и в сжатом состоянии приваривали стержень к оболочке. Эти устройства, как и в предыдущих случаях, вертикально погружали в сталь так, чтобы нижняя часть полностью находилась в стали. Содержание титана в стали составило 0,58 и 0,60 мас. т.е. усвоение было 0,88 и 0,90.

Отношение высоты к площади поперечного сечения было0,03/3,14˙0,08=3,8 (нижний предел).

При отношении меньше 3 диаметр устройства будет близок к диаметру печи, а в практических условиях ковша, что вызовет затруднения при введении. Поэтому этот вариант не опробовался. Для испытания устройства с верхней частью в форме консоли, на которой жестко закреплены нижняя часть устройства, использовали устройства, описанные в сериях 1, 3, 5, с той разницей, что погружались они в расплав не под действием архимедовых сил, а принудительно, погружая устройство в расплав с помощью руки. При отношениях высоты к диаметру таком же, как в сериях 1, 3, 5, усвоение составило 0,88; 0,91; 0,92 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКООБРАЗНАЯ ШЛАКОВАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ | 1991 |

|

RU2031133C1 |

| Способ определения источника экзогенных неметаллических включений в стали | 1989 |

|

SU1735383A1 |

| Способ производства стали | 1988 |

|

SU1611942A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ производства стали | 1989 |

|

SU1696495A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| УСТРОЙСТВО ДЛЯ ВВОДА РЕАГЕНТОВ В РАСПЛАВ МЕТАЛЛА И ЕГО ПЕРЕМЕШИВАНИЯ /ВАРИАНТЫ/ | 2003 |

|

RU2318877C2 |

| Способ изготовления стальных слитков | 1981 |

|

SU996070A1 |

Использование: металлургия, а именно легирование и раскисление расплавов, в частности стали. Погружаемая в расплав оболочка выполнена с отношением высоты к площади ее поперечного сечения, равным от 3 до 5000, и заполнена фрагментированными легирующими и/или раскисляющими металлами и/или сплавами, подвергнутыми уплотнению, насыпная масса которых составляет не менее 1,05 от ее значения до уплотнения; в верхней части оболочки жестко закреплен фиксатор, удерживающий оболочку в положении, близком к вертикальному; фиксатор может быть выполнен монолитным из материала с плотностью большей, чем плотность расплава, или в виде консоли. 2 з. п. ф-лы, 4 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Легирование коррозионно-стойких сталей, питание с помощью порошковой проволоки | |||

| Экспресс-информация, сер | |||

| Производство стали и ферросплавов, вып.19, М., 1989. | |||

Авторы

Даты

1995-12-27—Публикация

1992-07-23—Подача