Изобретение относится к измерительной технике и может быть использовано для измерения давлений в отрасли народного хозяйства, в частности в медицине, автоматизированных системах управления и контроля.

Известны емкостный матричный датчик давления и способ его сборки [1] позволяющие измерить давление без дренирования на поверхности изделия в авиационной технике. Конструкция датчика разработана на базе четырех металлизированных и неметаллизированных гибких диэлектрических пленок. На одной подложке диэлектрической пленки сформировано несколько чувствительных элементов (ЧЭ). Для повышения чувствительности датчика между обкладками конденсатора располагают перфорированную пленку. Пленки между собой и объектом скрепляют клеем. Такое решение в указанной конструкции обеспечивает измерение давления на поверхности исследуемого объекта.

Однако датчик обладает несколькими недостатками, затрудняющими его применение в народном хозяйстве. К ним относятся высокая гибкость за счет применения специально для этой цели, трудность подачи давления на ЧЭ датчика с размерами ЧЭ 4х6 мм, толщиной датчика 130.160 мкм, маленькие приращения емкости при воздействии давления, низкая надежность при работе длительное время.

Наиболее близким к изобретению техническим решением является конденсаторный приемник давления [2] сконструированный на принципе зависимости параметров конденсатора, определяющих его электрическую емкость, от измеряемого давления. Такими параметрами являются диэлектрическая постоянная среды между обкладками, расстояние между ними или площадь взаимного перекрытия. Подвижная обкладка датчика делается обычно тонкой и сильно натягивается. В качестве материала мембраны используются никелевые пленки толщиной 5.20 мкм. Конструкция такого датчика содержит стопорное кольцо, капиллярную трубку, мембрану, задний электрод, кварцевый изолятор, внешнее отверстие и корпус.

Способ сборки датчика заключает в себя натяжение тонкой металлической пленки, которую скрепляют с обкладкой и корпусом. Затем электроды скрепляют на поверхности кварцевого изолятора. Таким способом сформированный ЧЭ скрепляют внутри корпуса с помощью стопорного кольца с резьбовым соединением с корпусом. Капиллярную трубку соединяют с отверстием на поверхности корпуса для выравнивания статического давления. В корпусе датчика рядом с ЧЭ размещают схему согласования датчика. Длина датчика 125 мм с диаметром 6,35.9,5 мм, диаметр микрофона 5.20 мм. Такое решение в указанной конструкции позволяет измерять пульсации давления в широком диапазоне частоты.

Этот датчик обладает некоторыми недостатками для применения в народном хозяйстве. К ним относятся большой вес, габарит, высокая стоимость, они не выпускаются отечественной промышленностью и т.д. Датчик принадлежит фирме Брюль и Къер (Дания).

Задача изобретения повышение производительности, снижение объема ручного труда, повышение точности выходных параметров датчика за счет сокращения технологического разброса.

Технический результат достигается тем, что по способу изготовления емкостных датчиков давления, по которому соединяют мембрану с обкладкой и скрепляют обкладки конденсатора между собой через изолятор и соединяют с кольцом жесткости и с основанием, на поверхности двухслойной фольгированной диэлектрической пленки формируют основной и боковой экраны, обкладки и контактные площадки, при этом контактные площадки в первых двух рядах (по оси Y) располагают противоположно друг другу под углом 180о, последующие два ряда контактных площадок располагают встречно друг другу, после фотолитографии нарезают (заготавливают) основание датчиков в два ряда поперек (по оси Y) со смещенными контактными площадками относительно друг друга на 180о, при этом количество оснований датчиков вдоль оси Х ограничивают, исходя из размеров аппаратуры фотолитографии, затем формируют отверстие для связи с атмосферным давлением, соединяют экраны между собой, одновременно изготавливают кольца жесткости и слои клеев диаметром D, шириной А и длиной В, размерами АхВ, 2Ах2В, 4Ах4В, фрезеруют линии нарезки между кольцами жесткости вдоль и поперек и поверхности колец подвергают механической обработке, причем одновременно и раздельно независимо от других технологических процессов на обе поверхности металлической фольги в натянутом состоянии 3-8 кг/см2 наносят полиамидокислотный лак, выдерживают при температуре 80.90оС в течение 5.20 мин, затем ступенчато повышают температуру от 100 до 320оС продолжительностью каждого цикла 5.20 мин до полного превращения лака в конечный продукт полиимидную пленку, толщина которой больше толщины металлической фольги в 0,5.2 раза, затем из рулона металлической фольги, покрытой полиимидной пленкой, нарезают пластины для мембраны, готовые образцы колец жесткости и мембранные пластинки подвергают химической обpаботке в растворе, содержащем бихромат натрия (Na2Cr2O7), серную кислоту (H2SO4), и выдерживают образцы в растворе в течение 3.5 мин при температуре 60.80оС, затем промывают под струей воды в течение 1.2 мин и высушивают продолжительностью 2.3 мин, набирают пакет из слоев колец жесткости, "сухого" клея, пластины мембраны и основания, затем набранный пакет выдерживают под давлением 30.35 кг/см2 при температуре 160.170оС в течение 50.60 мин, после нагрева охлаждают до 40. 50оС, очищают слои полиимидной пленки для контактной площади напряжением поляризации на поверхности мембраны путем химического травления в составе концентрированного КОН, моноэтаноламина (+), добавок триэтаноламина, воды и выдерживают продолжительностью 1.2 мин, затем промывают контактные площадки и поштучно нарезают датчики, сортируют, паспортизируют и упаковывают.

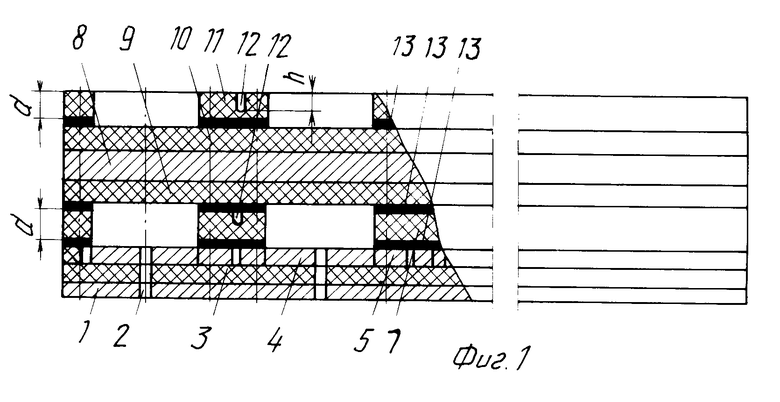

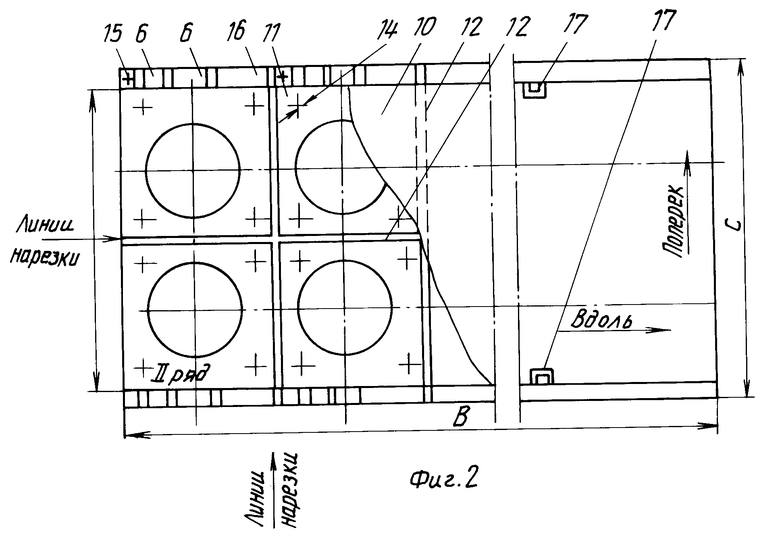

На фиг.1 и 2 изображен пакет датчиков давления в сборе.

Пакет датчиков в сборе содержит основной экран 1, отверстия 2 для связи с атмосферным давлением 2, диэлектрическую изоляционную пленку 3, обкладку 4, боковой экран 5, контактные площадки 6 для съема сигнала и подачи напряжения поляризации, которые являются элементами основания датчика, нижнее кольцо 7 жесткости, сплошную мембрану 8 из металла, нижнюю 9 и верхнюю 10 диэлектрические пленки, верхнее кольцо 11 жесткости, линии 12 нарезки, клей 13 между слоями, отверстия 14 для крепления датчиков, отверстия 15 для соединения экранов 1 и 5, между собой, площадки 16 для указания заводского номера.

Предлагаемый способ реализуется следующим образом.

Первый этап. Заготовка основания датчика для формирования основного экрана 1, обкладок 4, бокового экрана 5 и разметки отверстия 2 для связи с атмосферным давлением. Указанные элементы на поверхности диэлектрической пленки формируют способами фотолитографии. Размеры заготовки ВхС (фиг.2) выбирают исходя из размеров технологической аппаратуры фотолитографии с учетом получения определенного количества оснований датчика без отходов. Между основанием датчиков оставляют участки шириной а ≈ 1.2 мм по вертикали и горизонтали.

Второй этап. Заготовка основания датчиков после фотолитографии для формирования пакета датчиков. При этом расположение оснований датчиков по паре (по вертикали) не больше двух рядов (фиг.2, ряд I, ряд II) и тонкосъемные выводы смещены относительно друг друга на 180о. Вдоль оси Х количество оснований датчиков ограничивают полученным количеством фотолитографий. Минимальное количество не менее 5 шт. Максимальное количество ограничивают производительностью технологической аппаратуры фотолиграфии.

Третий этап. Одновременно с первым этапом заготавливают верхние 11 и нижние 7 кольца жесткости, размеры заготовки выбирают АхВ, 2Ах2В, 4Ах4В мм и т. д. исходя из возможности данного станка в поточной линии для образования отверстия диаметром D колец 7, 11 жесткости. Отверстие колец жесткости выбивают под давлением или фрезеруют на станке ручным или автоматизированным способом. На этом этапе также способом выбивания образуют слои сухого клея 13. Размеры линии нарезки выбирают 1.2 мм, глубиной меньше толщины колец жесткости в 0,6.0,7 раза.

Четвертый этап. Нанесение полиамидокислотного лака на обе поверхности мембраны 8 и термическая обработка слоев лака. Металлическую фольгу в виде рулона в поточной линии, проходящую через натяжное устройство с силой натяге 3.5 кг/см2, промывают в ванне. После обезжиривания сушат струей горячего воздуха со скоростью 3.5 м/с. Затем поочередно на обе поверхности металлической фольги (ленты) наносят полиамидокислотный лак. В процессе термической обработки происходит превращение формомера в конечный продукт полиимидный слой при температуре 80.90оС длительностью 5.20 мин со степенью имидизации 40.50% Затем по известным режимам осуществляют ступенчатое повышение температуры от 100 до 320оС продолжительностью 5.20 мин, при котором достигают степени имидизации 50.100% Ступенчатое увеличение температуры при термообработке позволяет получить гладкий, без пузырей слой полиимида. После постепенной имидизации ленту наматывают в виде рулона на барабан.

Пятый этап. Металлическую фольгу, покрытую полиимидной пленкой, нарезают размерами АхВ или А/2хВ мм (фиг.2). Заранее ширину металлической фольги выбирают такой, чтобы после нарезки не образовалось промышленных отходов. Полиимидная пленка на каждой поверхности металлической фольги находится в пределах от 6 до 20 мкм с допуском ± 3.5 мкм. Металлическая фольга, покрытая полиимидной пленкой, обладает гибкостью, в ней отсутствуют трещины, неровности, она технологична в стадии сборки пакета. Металлическая фольга защищена от внешних воздействий и т.д.

Шестой этап. Механо-химическая обработка поверхности колец 7, 11 жесткости из твердого диэлектрика. Обработку механической поверхности осуществляют ручными и механическими способами. Для механической обработки используют универсально-заточный станок. В качестве наждачного круга используют круги типа ПП общего назначения диаметром 125, 150 и 175 мм. Размеры зерен основной фракции 3.20 мкм. Скорость обработки 9.25 м/с. При ручном способе в качестве инструмента используют наждачную бумагу марки 14А40НМ. После механической обработки все поверхности обрабатывают в чистом бензине или ацетоне.

Седьмой этап. Подготовка поверхности мембраны 8 после покрытия полиимидной пленкой 9, 10. Полиимидная пленка относится к классам полимеров, обладающих плохой адгезионной способностью с клеем (субстратом). Для повышения адгезионной прочности между слоями колец 7, 11 жесткости и полиимидной пленкой 9, 10 предлагают химическую активизацию поверхности полиимидной пленки после нарезки размерами АхВ мм. При химической обработке полиимидной пленки используют бихромат натрия (Na2Cr2O7). С этой целью приготавливают водный раствор из бихромата натрия 40 г (38.42 г/л), серной кислоты (H2SO4) 400 г (390.410 г/л) и затем в стеклянной посуде (ванночке) выдерживают образцы (от 4 до 6 шт) в течение 3.5 мин сразу после приготовления раствора при температуре 60.80оС. После падения собственной температуры раствора ниже 60оС для повторного использования раствор нагревают до 60.80оС и затем обрабатывают образцы в этом растворе при продолжительности, указанной выше. После химической обработки пленки тщательно промывают под струей дистиллированной воды в течение 1.2 мин и высушивают при температуре 40.60оС продолжительностью 2.3 мин. Адгезионная способность при этом способе обработки повышается в 2 раза по сравнению с необработанной пленкой. Это объясняется тем, что поверхность полиимидной пленки окисляется и на ней образуются кислородсодержащие группы.

Восьмой этап. Формируют пакет согласно фиг.1, затем размещают между двумя металлическими плитами, выдерживают под давлением 30.35 кг/см2при температуре 160. 170оС в течение 50.60 мин, затем охлаждают до температуры 40. 50оС. Прессование пакета можно осуществить ручным способом или используя гидравлические, пневматические прессы с подогревом. При прессовке на поверхности мембраны не должна оказывать действие сила прессовки. В противном случае это приводит к разрушению мембраны, т.е. мембрана 8 может вогнуться внутрь ячейки нижнего кольца 11 жесткости. С этой целью выбирают диаметр кольца верхней пластины пресса больше диаметра колец 7, 11 жесткости в 1,03. 1,05 раз.

Девятый этап. После термической обработки и охлаждения пакета производят поштучную нарезку датчиков согласно линии 12 нарезки. Нарезку осуществляют ручным способом или на координатном станке, оснащенном лазерным лучом и т.п. Причем до штучной нарезки датчиков контактные площадки 17 размерами 2х2 мм (для подачи напряжения поляризации) очищают от слоя полиамидной пленки следующим образом. На поверхности контактной площадки 17 наносят травитель и выдерживают продолжительностью 1,5. 2 мин, затем промывают бензином или ацетоном и вторично промывают дистиллированной водой. Состав травителя 55:60 мл концентрированный КОН + 75 мл моноэтаноламина + 13.15 мл триэтаноламина + 90.100 мл Н2О.

Производительность повышается за счет одновременной сборки и изготовления нескольких датчиков в пакете, простоты, т.е. несложных технологических операций, они легко подаются и удобны для создания поточной автоматизированной линии. Трудоемкость сокращается благодаря покрытию лаком поверхности мембраны неручным способом, т.е. в автоматизированной линии. Технологические разбросы от одного датчика к другому сокращаются благодаря одновременному изготовлению нескольких датчиков на одной подложке при одинаковых технологических условиях. За счет сокращения технологических разбросов в конструкции датчиков стабилизируется разброс начальной емкости от одного датчика к другому.

Принцип работы датчика. При действии давления на поверхности датчика через диэлектрический слой пленок 9, 10 мембрана 8 изгибается внутрь ячеек нижнего кольца 7 жесткости, при этом начальная емкость С датчика изменяется пропорционально давлению на величину Δ С. Выходное напряжение, снимаемое с выходов обкладок 4, пропорционально напряжению поляризации и отношению ΔC/C. По изменению емкости судят о давлении. Конструкция датчика позволяет измерять низкие (0,1 Па) и высокие уровни (107 Па) давления.

В стадии макетирования был опробован предлагаемый способ изготовления емкостного датчика. На одной положке фольгированной полиимидной пленки было расположено три ряда оснований датчика по 5 шт. В качестве колец жесткости был использован стеклотекстолит, а связующего между слоями конструкции клей марки САФ. Собранный пакет из 10 шт. датчиков подвергался воздействию давления 30 кг/см2, температуры 170оС продолжительностью 60 мин. Мембрану покрывали с обеих сторон полиимидной пленкой толщиной 10 ± 5 мкм. Разброс начальной емкости между датчиками одной партии не более 10% Это позволяет повысить технико-экономическую эффективность изготовления датчиков в массовом производстве, для применения датчиков в народном хозяйстве.

Использование: в системах автоматического контроля и управления, в медицине и т. д. Сущность изобретения: процесс изготовления датчиков основан на образовании элементов датчика методом фотолитографии. Температурная обработка (160 170°С) пакета датчиков производится под давлением 30 35 кг/кв. см в течение 50 60 мин. Элементы датчика подвергают механо-химической обработке с целью повышения адгезии слоями диэлектрических пленок. Высокая производительность достигается за счет изготовления на одной подложке одновременно несколько датчиков. Конструкция такого датчика разработана на базе фольгированной диэлектрической пленки, стеклотекстолита и металлической фольги, покрытой тонким слоем диэлектрической пленки. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ, в котором обкладки конденсаторов скрепляют между собой через нижнее кольцо жесткости, отличающийся тем, что на нижней поверхности диэлектрической изоляционной пленки формируют основной экран, на ее верхней поверхности формируют обкладки, боковые экраны и контактные площадки, при этом на верхней поверхности диэлектрической изоляционной пленки в первом и втором рядах контактные площадки располагают противоположно друг другу, обкладки, экраны и контактные площадки формируют путем фотолитографии, затем формируют отверстия в диэлектрической изоляционной пленке для связи с атмосферой, при этом одновременно изготавливают нижнее и верхнее кольца жесткости и пленку, сухого клея размерами А · В, соответствующими ширине и длине прямоугольной площадки, на которой формируют элементы датчиков путем фотолитографии, выполняют линии нарезки между кольцами жесткости вдоль и поперек, путем механической обработки на обеих поверхностях колец образуют микровыступы-шероховатости, на обе поверхности мембраны из металла при силе натяга 3 8 кг/см2 наносят полиамидокислотный лак, формируя верхнюю и нижнюю диэлектрические пленки, выдерживают их при 80 90oС в течение 5 20 мин, затем ступенчато, с числом ступеней 8 -11, повышают температуру от 100 до 320oС, при продолжительности выдержки на каждой ступени от 5 до 20 мин, до полного превращения лака в полиимидную пленку толщиной 0,5 2 толщины мембраны из металла, причем готовые образцы колец и мембранные пластинки подвергают химической обработке в растворе, содержащем бихромат натрия с концентрацией 38 42 г/л и серную кислоту с концентрацией 390 410 г/л, в течение 3 5 мин при 60 80oС, затем промывают под струей воды в течение 1 2 мин и высушивают в течение 2 3 мин, далее из слоев верхнего и нижнего колец жесткости, пленки сухого клея между слоями диэлектрической изоляционной пленки и мембраны из металла, покрытой с обеих сторон полиимидной пленкой, набирают пакет, затем набранный пакет выдерживают под давлением 30 - 35 кг/см2 при 160-170oС в течение 50 60 мин, затем охлаждают до 40 50oС, после чего производят поштучную нарезку датчиков, отбраковку, паспортизацию и упаковку датчиков.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Конденсаторные приемники давления | |||

| Обзоры ЦАГИ | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПРАЖНЕНИЙ НА МУНДШТУКЕ ДУХОВЫХ ИНСТРУМЕНТОВ | 1923 |

|

SU619A1 |

Авторы

Даты

1995-12-27—Публикация

1992-02-25—Подача