Изобретение относится к области химии, способу получения сульфата меди - медного купороса, и может быть использовано в металлургии при переработке сернокислых растворов электролитического получения рафинированной меди.

Способ может быть использован в металлургии, химической промышленности, в производстве кормовых микродобавок в сельском хозяйстве, для скота и птицы, а также в производстве удобрений.

Заявляемый способ получения сульфата меди позволяет получать мелкодисперсный сульфат меди (медный купорос) более высокого качества как по содержанию основного компонента сульфата меди не менее 98,5% так и по содержанию кристаллов фракции крупностью менее 0,5 мм до 85-95% позволяет исключить крупные фракции кристаллов сульфата меди 2,5; 1,6; 1,0 мм.

Получение сульфата меди определенного гранулометрического состава, содержащего фракции крупностью менее 0,5 мм, позволяющее расширить область применения медного купороса, является актуальной задачей, так как для кормовых микродобавок необходим сульфат меди более мелких фракций, чем 0,5 мм.

Известен способ получения сульфата меди медного купороса из отработанного электролита, включающий нейтрализацию его материалами, содержащими медь, до остаточной концентрации серной кислоты 0,5% упаривание нейтрализованного раствора меди при 95-100oC и последующее охлаждение раствора сульфата меди. Отжатые на центрифуге кристаллы промывают и высушивают [1]

Недостатком способа являются сросшиеся в виде двойников кристаллы сульфата меди со средним размером 0,3-0,4 мм, содержание основного компонента CuSO4•5H2O 93-95% Это некондиционный продукт, который необходимо дополнительно перекристаллизовывать.

Известен другой способ получения кристаллического сульфата меди медного купороса из отработанного электролита медеэлектролитных производств [2] включающий нейтрализацию раствора в две стадии. Вначале отработанный электролит нейтрализуют медьсодержащими металлами до остаточного содержания серной кислоты 5-50 г/л и повышения концентрации меди до 140-160 г/л, а затем проводят донейтрализацию раствора гексаметилентетрамином в количестве, превышающем необходимое для нейтрализации кислоты, 10-20 г/п. Нейтрализованный раствор отстаивают, осаждают примеси, осадок их отделяют, а очищенный раствор упаривают и кристаллизуют.

Получают сульфат меди в виде рыхлой массы о содержанием основного компонента 94% железа 0,1% мышьяка 0,05% нерастворимого осадка - 0,1% примеси органики 0,1% с преобладанием частиц размером 0,25 мм.

Такой продукт плохо отжимается, содержит влагу до 10-20% загрязнен примесными элементами.

Для повышения чистоты конечного продукта его необходимо промывать, при этом снижается выход готового продукта примерно на 25-30 мас. Продукт слеживается, комкуется при хранении и транспортировке. Из-за низкого содержания основного компонента (97%) и повышенного содержания примесей и органики полученный сульфат меди нельзя использовать в качестве кормовой добавки.

Кроме того, способ с двухстадийной нейтрализацией раствора разными материалами с отстаиванием и отделением осадка примесей затрудняет его промышленное осуществление, требует применения дорогостоящего и дефицитного гексаметилентетрамина.

Наиболее близким изобретению по технической сущности и достигаемому результату является способ получения сульфата меди медного купороса - вакуумной кристаллизацией из сернокислого раствора при постоянной температуре в интервале 27-55oC и непрерывной циркуляции образующийся суспензии со скоростью 1-4 м/с при соотношении массы кристаллов в циркулирующей суспензии к массе маточного раствора, равном 1:(1,2-5,3) [3]

Способ позволяет получать сульфат меди неоднородного гранулометрического состава со средним диаметром частиц 0,8-1,3 мм и более низкого качества по содержанию основного компонента 97-98% и содержанию примесей: железа 0,039% мышьяка 0,015% нерастворимого остатка 0,1% Это не соответствует требованиям, предъявляемым к мелкодисперсному сульфату меди: содержание кристаллов крупностью меньше 0,5 мм должно составлять не менее 85-95%

Полученный этим способом продукт содержит наряду с фракцией кристаллов менее 0,5 мм и крупные частицы размером более 1 мм; 1,6 мм; 2,5 мм, что не позволяет использовать такой продукт в качестве микродобавки в корм скоту и птице.

Задачей заявляемого изобретения является получение более однородного, мелкокристаллического продукта сульфата меди с содержанием частиц фракции мельче 0,5 мм не менее 85-95% исключить крупные фракции кристаллов сульфата меди: 1 мм; 1,6 мм; 2,5 мм. По химическому составу мелкокристаллический продукт должен отвечать требованиям к сульфату меди маркам "А" и "Б", высшего и первого сорта (ГОСТ 19347-84), содержать основного компонента сульфата меди не менее 98,5% суммы примесей (в пересчете на металл) не более 0,14-0,15%

Поставленная задача достигается тем, что мелкодисперсный сульфат меди получают совмещенной выпаркой кристаллизацией из раствора, нагретого до 80-90oC с соотношением меди и серной кислоты, равном (35-95):1, поддерживая температуру циркулирующего маточного раствора на 2-4oC выше температуры кристаллизации сульфата меди, при этом вакуумную кристаллизацию осуществляют под давлением 1,5 1,9 кПа.

Способ обеспечивает ряд преимуществ: конечный продукт однородный по гранулометрическому составу, содержание основного компонента пентасульфата меди не ниже 98,5% чище по содержанию примесей (железа, мышьяка, никеля, свинца, цинка, кадмия, сурьмы, ртути), отвечает требованиям потребителей к качеству микродобавки в корм окоту и птице.

Сущность заявляемого способа в том, что при получении сульфата меди из сернокислых растворов вакуумной кристаллизацией при повышенной температуре и непрерывной циркуляции и отводе суспензии осуществляют совмещенную выпарку-кристаллизацию из раствора, нагретого до 80-90oC, с соотношением меди и серной кислоты, равном (35-95):1, под давлением 1,5-1,9 кПа; поддерживая температуру циркулирующего маточного раствора на 2-4oC выше температуры кристаллизации сульфата меди.

Сопоставительный анализ известных технических решений и заявляемого изобретения позволяет сделать вывод, что изобретение не известно из уровня техники и соответствует критерию "новизна".

От прототипа заявляемый способ отличается тем, что вакуумную выпарку-кристаллизацию сернокислого раствора сульфата меди осуществляют из нагретого до 80-90oC раствора о соотношением меди и серной кислоты, равном (35-95):1 под давлением 1,5-1,9 кПа, поддерживая температуру циркулирующего маточного раствора на 2-4oC выше температуры кристаллизации сульфата меди.

Сущность заявляемого изобретения для специалиста, занимающегося кристаллизацией сульфата меди из растворов, не следует явным образом из известного уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень".

Заявляемый способ получения сульфата меди медного купороса вакуумной кристаллизацией из сернокислых растворов позволяет получить мелкокристаллический продукт крупностью мельче 0,5 мм, более однородный по гранулометрическому составу, имеющий высокое содержание основного компонента и низкое примесей (не ниже 98,5% и не выше 0,14-0,15% соответственно).

Способ позволяет получать до 85-95% фракции кристаллов менее 0,5 мм, исключить крупные частицы продукта размером более 1 мм; 1,6 мм; 2,5 мм, обеспечить высокое качество продукта по химическому составу, отвечающему требованиям на сульфат меди марок "А" и "Б", высшего и первого сорта (по ГОСТ 19347-84).

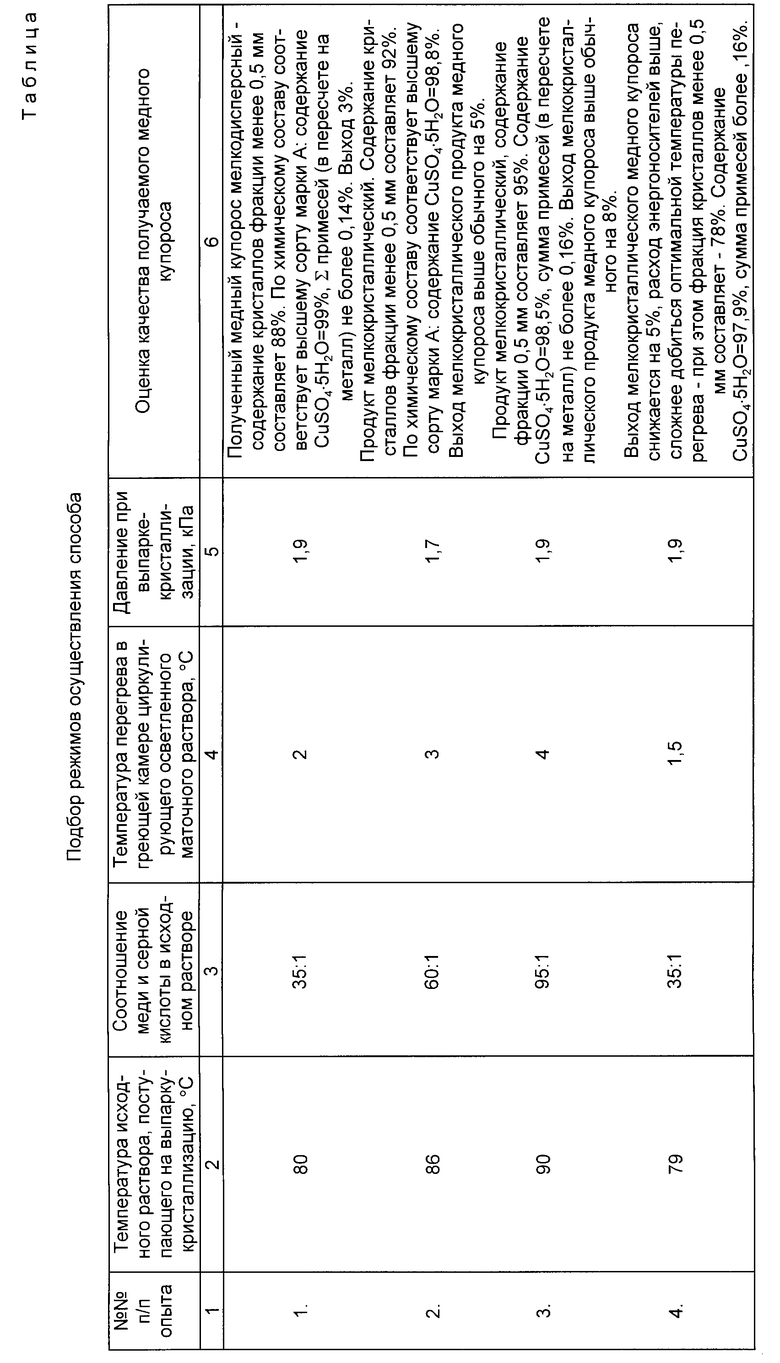

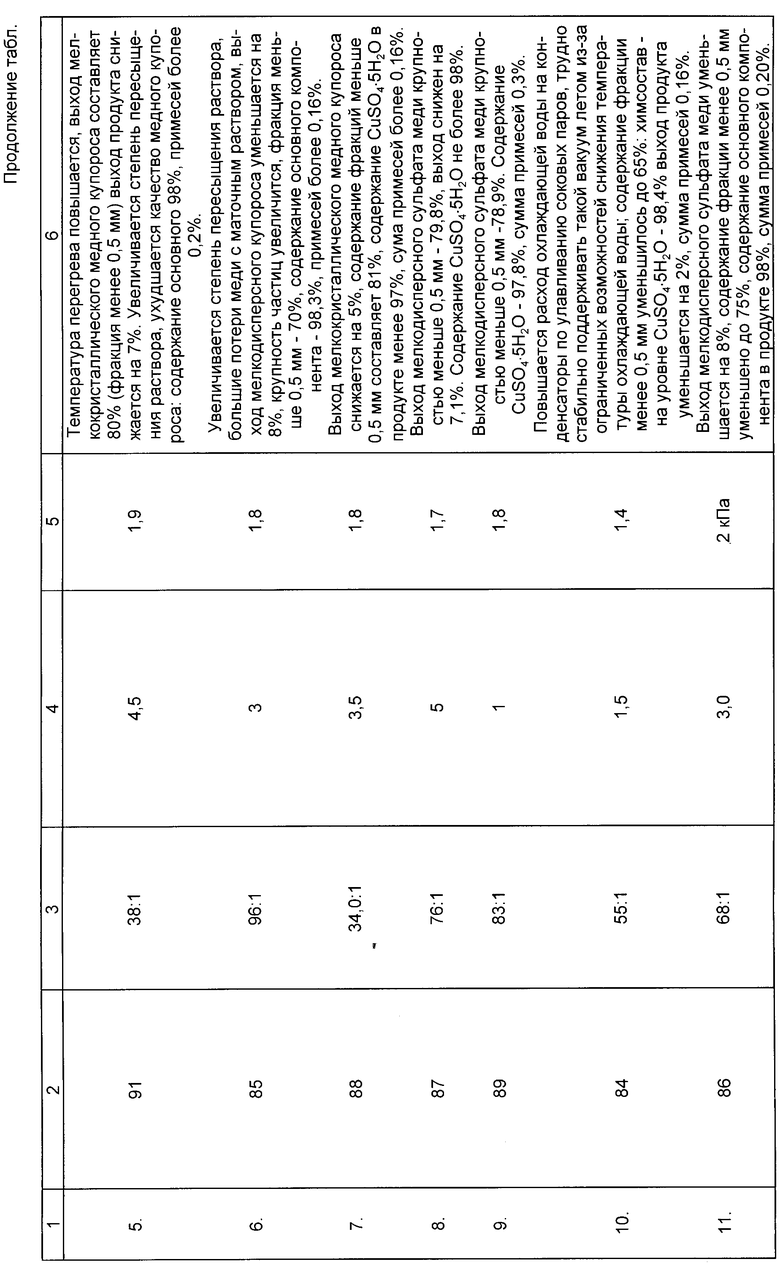

Режимы осуществления способа подобраны экспериментально.

При температуре исходного раствора менее 80oC необходимо увеличение расхода пара на греющую камеру, сложнее добиться оптимального режима перегрева циркулирующего маточного раствора она достигает лишь 1,5oC. При этом перегреве содержание фракции кристаллов менее 0,5 мм составляет 78% ухудшается качество сульфата меди (таблица 1, п.4); продукт менее однородный, выход его уменьшен на 5% При температуре исходного раствора выше 90oC труднее добиться оптимальной температуры перегрева, продукт также менее однородный, выход его уменьшается до 80% (таблица 1, п.5). Исходный раствор с содержанием меди и кислоты в соотношении меньшем 35:1 приводит к снижению выхода мелкодисперсного сульфата меди (крупностью менее 0,5 мм) до 81% а содержания основного компонента до 97% к увеличению примесей более 0,16% (таблица 1, п.7).

Раствор c большим соотношением меди к кислоте, чем 95:1, ведет к увеличению степени пересыщения раствора, потерям меди с маточным раствором, уменьшению выхода медкодисперсного сульфата меди медного купороса на 8% Продукт получен менее однородный, фракции кристаллов крупностью менее 0,5 мм составляют 70% (таблица 1, п.6).

Температура перегрева циркулирующего маточного раствора более 4oC ведет к ухудшению качества по содержанию основного компонента до 98% суммы примесей более 0,2% снижению выхода продукта на 7% и содержания фракции менее 0,5 мм до 80% (таблица 1, п.5,8).

Меньшее значение температуры перегрева маточного раствора, чем на 2oC, ведет также к снижению качества и однородности продукта, уменьшению его выхода (таблица 1, п.4).

Вакуум более 15 кПа трудно поддерживать стабильно, особенно в летнее время, из-за ограниченных возможностей снижения температуры охлаждающей воды, увеличивается ее расход. Уменьшается однородность и качество продукта, его выход (таблица 1, п.8).

Вакуум меньше 1,9 кПа влияет на выход мелкодисперсного сульфата меди - выход уменьшается на 8% содержание фракции менее 0,5 мм 75% содержание основного компонента в продукте составляет 98% сумма примесей (в пересчете на металл) 0,2% Способ опробован в промышленном масштабе.

Осуществление способа иллюстрируется следующими примерами, выполненными в условиях действующего промышленного производства АООТ "Уралэлектромедь".

Пример 1.

Исходный сернокислый раствор после электрорафинирования меди, обогащенный медью до соотношения меди к серной кислоте, равного 35:1, нагревают до 82oC, 10 м 3/4 раствора подают в вакуум-выпарной кристаллизатор (ВВК) и смешивают с циркулирующим в кристаллизаторе маточным раствором, отбираемым из зоны кристаллизации и предварительно подогретым на 2oC выше температуры кристаллизации сульфата меди. На выходе из центральной трубы кристаллизатора в сепаратор выделяют кристаллы сульфата меди при установившемся вакууме 1,9 кПа. При этих условиях отводят суспензию кристаллов сульфата меди в количестве 4200 кг/ч. (в пересчете на сухую соль ) из зоны кристаллизации на центрифугирование.

Кристаллы сульфата меди центрифугируют от маточного раствора на центрифуге ФГП, сушат при 80oC в сушильном барабане.

Получен сульфат меди однородного фазового и гранулометрического составов.

Выход кристаллов сульфата меди фракции менее 0,5 мм 88% крупные зерна кристаллов фракций 2,5; 1,6; 1,0 мм отсутствуют.

Химический состав сульфата меди удовлетворяет требованиям к 1 сорту А или высшего и содержит (мас.):

Сульфат меди не менее 99,0

Серная кислота отсутствует

Железо не более 0,01

Мышьяк не более 0,003

Никель не более 0,1

Сурьма не более 0,01

Свинец не более 0,0008

Кадмий не более 0,0001

Кальций не более 0,003

Магний не более 0,001

Цинк не более 0,004

Нерастворимый остаток не более 0,01

Магния не более 0,001

Цинка не более 0,004

Нерастворимый остаток не более 0,01

Ртуть не более 0,0005

Пример 2.

Исходный сернокислый раствор после электрорафинирования меди, обогащение по меди до соотношения ее к серной кислоте 80:1, нагретый до 86oC, в количестве 8 м3/ч подают в вакуум-выпарной кристаллизатор (ВВК) и смешивают о циркулирующим маточным раствором, который предварительно подогревается на 3oC выше температуры охлаждения суспензии в аппарате.

В камере смешения эта смесь смешивается с циркулирующей внутри аппарата суспензией сульфата меди.

При выходе из центральной трубы ВВК полученную смесь охлаждают при вакууме 1,7, кПа и выделяют из суспензии кристаллы сульфата меди в количестве 4280 кг/ч в пересчете на сухую соль.

Кристаллы сульфата меди отделяют на центрифуге, сушат при 80oC.

Полученные кристаллы сульфата меди однородны по фазовому и гранулометричеcкому составу. Выход кристаллов фракции менее 0,5 мм составляет 92% фракции кристаллов 2,5; 1,6; 1,0 мм отсутствуют.

Химический состав сульфата меди отвечает требованиям потребителей, соответствует 1 сорту марки А, содержит,

Медного купороса CuS04•5Н2O не менее 98,8

Железа не более 0,01

Серной кислоты отсутствует

Нерастворимого остатка не более 0,01

Мышьяка не более 0,003

Никеля не более 0,15

Сурьмы не более 0,01

Свинца не более 0,001

Кадмия не более 0,0001

Кальция не более 0,002

Магния не более 0,001

Цинка не более 0,004

Ртути не более 0,00006

Пример 3.

Мелкокристаллический сульфат меди получают, как в примере 1, при подаче исходного раствора в количестве 12 м3/ч, с соотношением меди к серной кислоте 95:1, нагретого до 90oC, и подают в вакуум-выпарной кристаллизатор, смешивая его с циркулирующим маточным раствором, нагретым на 4oC выше температуры кристаллизации сульфата меди, а затем смешивают полученную смесь с циркулирующей внутри аппарата суспензией. При этом поддерживают вакуум 1,5 кПа, обеспечивающий пересыщение суспензии и выход сульфата меди в количестве 4500 кг/ч в пересчете на сухую соль.

Кристаллы сульфата меди отделяют на центрифуге, сушат при тех же условиях, что в примере 1.

Массовая доля кристаллов сульфата меди менее 0,5 мм составляет 95% крупные фракции 2,5; 1,6; 1,0 мм также отсутствуют.

Химический состав сульфата меди соответствует 1 сорту, высшей марки, содержащей,

Медного купороса не менее 98,5

Серной кислоты отсутствует

Железа не более 0,01

Нерастворимого остатка не более 0,01

Мышьяка не более 0,003

Никеля не более 0,15

Сурьмы не более 0,01

Свинца не более 0,001

Кадмия не более 0,0001

Кальция не более 0,002

Магния не более 0,001

Цинка не более 0,004

Ртути не более 0,00008

Таким образом, заявляемый способ получения сульфата меди кристаллизацией из сернокислого раствора позволяет вести переработку отработанных растворов электролитического рафинирования меди, получать мелкокристаллический сульфат меди медный купорос однородного гранулометрического состава и более высокого химического качества по содержанию основного компонента (не менее 98,5%), позволит исключить крупные фракции кристаллов сульфата меди 2,5; 1,6; 1,0 мм.

Положительные результаты испытания способа в условиях работы АООТ "Уралэлектромедь" позволяют считать заявляемый способ получения сульфата меди промышленно применимым.

Преимущества промышленного применения заявляемого способа: возможность получения мелкокристаллического сульфат меди -медного купороса более однородного гранулометрического состава и более высокого химического состава по содержанию основного компонента, воспроизводимость и стабильность технологических параметров, повышение извлечения меди в готовый продукт. Сульфат меди такого качества может быть использован в качестве кормовой добавки для скота и птицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НИКЕЛЯ | 1995 |

|

RU2100279C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2071942C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА МЕДИ | 1994 |

|

RU2065402C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1995 |

|

RU2088528C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИЧЕСКОГО ПРЕПАРАТА ДЛЯ ЗАЩИТЫ ДРЕВЕСИНЫ | 1999 |

|

RU2148493C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2003 |

|

RU2255046C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2019 |

|

RU2747674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1995 |

|

RU2110508C1 |

| Способ получения сульфата никеля | 2024 |

|

RU2840018C1 |

| Способ переработки медно-никелевых сульфидных материалов | 2019 |

|

RU2706400C1 |

Использование: изобретение относится к области химии, в частности к способам получения сульфата меди - медного купороса, и может быть использовано в металлургии, химической промышленности, в производстве кормовых микродобавок в сельском хозяйстве. Способ получения сульфата меди из сернокислых растворов электролитического рафинирования меди включает совмещенную выпарку-кристаллизацию нагретого до 80-90oC раствора с соотношением меди и серной кислоты, равным 35-95:1, с температурой циркулирующего маточного раствора на 2-4oC выше температуры кристаллизации сульфата меди, при этом вакуумную кристаллизацию осуществляют под давлением 1,5-1,9 кПа. Способ позволяет получать мелкодисперсный продукт с содержанием основного продукта не менее 98,5% и с содержанием кристаллов фракции крупностью менее 0,5 мм до 85-95% и дает возможность исключить крупные фракции кристаллов 2,5; 1,6; 1,0 мм, 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Позин М.Е | |||

| Технология минеральных солей | |||

| Ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Л.: Химия, 1974, с.688 и 689 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения медного купороса | 1980 |

|

SU889619A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения кристаллического медного купороса | 1974 |

|

SU608764A1 |

Авторы

Даты

1997-11-20—Публикация

1995-09-08—Подача