Изобретение относится к цветной металлургии и может быть использовано при производстве сортовых алюминиевых сплавов.

Известен способ рафинирования алюминиевых сплавов от магния хлоридными или фторидными соединениями алюминия (хлорид алюминия, фторид алюминия, криолит), (Худяков И.Ф. и др. Технология вторичных цветных металлов. М" Металлургия, 1981г., стр. 113).

Недостатки способа:

1. Использование веществ не ниже второго класса опасности.

2. Необходимость утилизации отходящих газов, улавливание газообразных AIF или AlCl, которые образуются за счет следующих взаимодействий:

AlF3+2Alж=3AlFг

AlCl3+2Alж = 3AlClг

3. Необходимость защиты газоочистного оборудования от коррозии из-за выделения соляной или фтористоводородной кислоты за счет гидролиза соответствующих солей алюминия.

4. Высокий расход реагентов для рафинирования, что приводит к образованию значительных объемов шлака.

Известен способ рафинирования алюминиевых сплавов от магния с использованием в качестве твердого рафинирующего реагента кремнеземсодержащего материала (патент США N 4097270, С 22 В 21/06, публикация 27.06.1978 - 9 стр. ), который принят в качестве прототипа. Процесс ведут в две стадии. При введении кремнезема в расплав образуется оксид магния, который удаляют.

Недостатки способа:

1. Двухстадийность процесса

2. Высокий расход реагентов и низкая скорость рафинирования, т.к. используются материалы различной крупности.

Анализ описанных выше аналога и прототипа выявил, что ни в одном из них не достигается желаемый результат - рафинирование алюминиевых сплавов от магния с использованием нетоксичных материалов определенной крупности при одновременном исключении выделения агрессивных и токсичных веществ, снижении расхода материалов и увеличении скорости рафинирования.

Авторами настоящей заявки на изобретение способ создан рафинирования алюминиевых сплавов от магния с достижением указанного технического результата.

Способ рафинирования алюминиевых сплавов от магния включает введение в расплав осадочных кремнеземсодержащих материалов крупностью от - 0,063 до +0,045 мм.

Заявляемый способ рафинирования алюминиевых сплавов отвечает всем критериям патентоспособности. Он является новым, т.к. аналогичные известные из уровня техники решения не обладают тождественной совокупностью признаков, о чем свидетельствует проведенный выше анализ известных способов.

От прототипа заявляемый способ отличается тем, что для рафинирования алюминиевых сплавов используют нетоксичные реактивы и природные материалы, содержащие двуокись кремния крупностью от - 0,063 до +0,045 мм.

Сущность заявляемого изобретения для специалиста, занимающегося производством алюминиевых сплавов, не следует явным образом из известного уровня техники, так как заявляемый способ рафинирования алюминиевых сплавов от магния с использованием кремнеземсодержащих материалов определенной крупности позволяет получать сплавы без использования галогенидсодержащих реагентов, исключить образование токсичных, коррозионно-агрессивных газовых выбросов и фторсодержащих шлаков

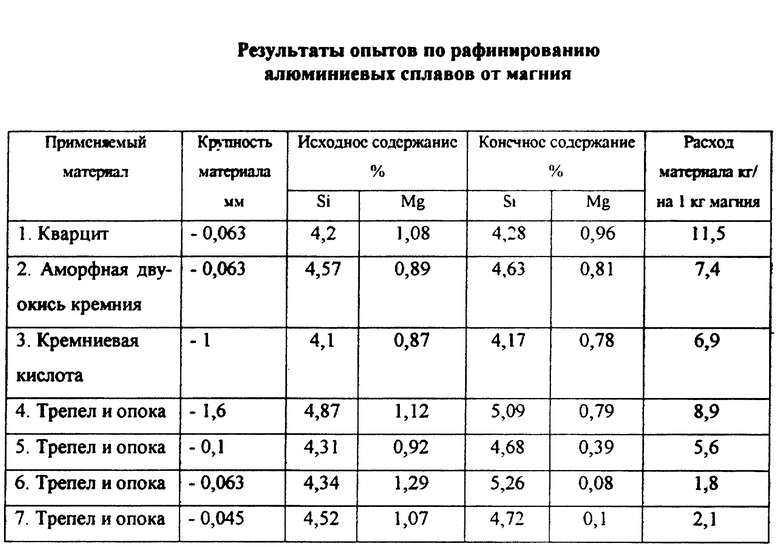

Как указывалось ранее, для рафинирования от магния могут использоваться все перечисленные кремнеземсодержащие материалы. Но наиболее эффективно применение осадочных пород. Кроме того на полноту и скорость рафинирования значительное влияние оказывает крупность используемого материалы. В частности, при использовании материала, состоящего из опоки, трепела фракции -1,6 мм, расход его составляет 8,9 кг, фракции -0,1 мм - 5,6 кг, фракции - 0,063 мм - 1,8 кг, фракции - 0,045 мм - 2,1 кг (в пересчете на двуокись кремния) на 1 кг магния соответственно.

Режимы осуществления способа подобраны экспериментально. Рафинирование исходного алюминиевого сплава проводят в ковше с механическим перемешиванием с температурой расплава 750-800oC. Кремнеземсодержащий материал загружается на поверхность расплава в зону образующейся воронки. Перемешивание проводится в течение 5 -10 мин в зависимости от необходимого количества материала.

После чего с поверхности расплава удаляют шлак, отбирают жидкую пробу.

Установлена опытным путем расходные коэффициенты представлены в таблице.

Способ апробирован в промышленном масштабе при рафинировании алюминиевых сплавов с использованием указанной выше технологии и иллюстрируется примерами практического осуществления. Расход реагентов приведен в пересчете на содержание двуокиси кремния.

Пример 1. Для рафинирования использовали природный кварцит крупностью - 0,063 мм.

Вес плавки 6120 кг. Исходное содержание: кремния 4,2%, магния 1,08%. Содержание после рафинирования: кремния 4,28%, магния 0,96%. Расход реагента 80 кг или 11,5 кг на 1 кг магния.

Пример 2. Для рафинирования использовали аморфную двуокись кремния, полученную искусственным путем крупностью - 0,063 мм.

Вес плавки 5980 кг. Исходное содержание: кремния 4,57%, магния 0,89%. Со держание после рафинирования кремния 4,63%, магния 0,81%. Расход реагента 34 кг или 7,4 кг на 1 кг магния.

Пример 3. Для рафинирования использовали кремниевую кислоту (H2SiO3) крупностью -1 мм.

Вес плавки 6230 кг. Исходное содержание: кремния 4,1%, магния 0,87%. Со держание после рафинирования кремния 4,17%, магния 0,78%. Расход реагента 41 кг или 6,9 кг на 1 кг магния.

Пример 4. Для рафинирования использовали природные осадочные породы, состоящие из трепела и опоки. Крупностью - 1,6 мм.

Вес плавки 5530 кг. Исходное содержание: кремния 4,87%, магния 1,12%. Содержание после рафинирования: кремния 5,09%, магния 0,79%. Расход реагента - 160 кг или 8,9 кг на 1 кг магния.

Пример 5. Для рафинирования использовали природные осадочные породы, состоящие из трепела и опоки крупностью - 0,1 мм.

Вес плавки 5680 кг. Исходное содержание: кремния 4,31%, магния 0,92%. Содержание после рафинирования: кремния 4,68%, магния 0,39%.

Расход реагента 170 кг или 5,6 на 1 кг магния.

Пример 6. Для рафинирования использовали природные осадочные породы, состоящие из трепела и опоки крупностью - 0,063 мм.

Вес плавки 6160 кг. Исходное содержание кремния 4,34%, магния 1,29%. Содержание после рафинирования: кремния 5,26%, магния 0,08%. Расход реагента 130 кг или 1,8 кг на 1 кг магния.

Во всех приведенных примерах наблюдается увеличение содержания кремния.

Положительные результаты испытания способа в условиях работы АО "Уралэлектромедь" позволяют считать заявляемый способ рафинирования алюминиевых сплавов от магния промышленно применимым.

Преимущества промышленного использования заявляемого способа:

1. Способ обеспечивает требуемую по ГОСТ 1583-93 глубину очистки алюминиевых сплавов от магния.

2. Исключено использование токсичных материалов.

3. Исключено образование агрессивных продуктов, что упрощает работу газоочистных установок.

4. Наряду с рафинированием от магния способ обеспечивает легирование алюминиевых сплавов кремнием.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2002 |

|

RU2207395C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2010878C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1996 |

|

RU2096509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1994 |

|

RU2064516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2164539C1 |

| ФЛЮС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2010882C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2010881C1 |

Изобретение относится к цветной металлургии и может быть использовано при производстве сортовых алюминиевых сплавов. Способ рафинирования алюминиевых сплавов от магния включает введение в расплав осадочных кремнеземсодержащих материалов крупностью -0,063-(+0,045) мм, что позволяет исключить выделение агрессивных и токсичных веществ, снизить расход материалов и увеличить скорость рафинирования. 1 табл.

Способ рафинирования алюминиевых сплавов от магния, включающий введение в расплав кремнеземсодержащих материалов, отличающийся тем, что в качестве кремнеземсодержащих материалов используют осадочные кремнеземсодержащие материалы крупностью - 0,063-(+0,045) мм.

| US 4097270, 27.06.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 1994 |

|

RU2103391C1 |

| Устройство для управления переключением резервных каналов | 1982 |

|

SU1077071A1 |

| Флюс для обработки алюминиевых сплавов | 1979 |

|

SU840178A1 |

| Флюс для рафинирования алюминиевых сплавов от магния | 1985 |

|

SU1271905A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ РАСПЛАВОВ ОТ МАГНИЯ | 1997 |

|

RU2122597C1 |

| SU 4183745, 15.01.1980 | |||

| Способ рафинирования сплава на основе алюминия | 1978 |

|

SU718491A1 |

Даты

2001-09-10—Публикация

2000-05-03—Подача