Изобретение относится к области сварки, а именно к электродным покрытиям смеша много тига для изготовления тонкопокрытых электродов методом окунания и может быть использовано для сварки неответственных стальных конструкций взамен электродов со стабилизирующим покрытием.

Известны составы стабилизирующих покрытий, такие как меловое покрытие , по- крыше электродов А-1. МТ, ВИАМ-25, разработанные для изготовления электродов на основе проволоки Св-08 методом окунания с коэффициентом покрытия 1-2%. в состав покрытия входят мел и жидкое стекло (натриевое). Повышения производительно сти добиваются введением в состав покрытия двуокиси титана, марганцевой руды.

Стабилизирующее меловое покрытие содержит 100 весовых частей мела и 17- 20% натриевого жидкого стёкла (сухой остаток к весу мела). Основное назначение покрытия - повышение устойчивости сварочной дуги. Из-за больших потерь на разбрызгивание и угар, малой скорости расплавления электродов, невозможности

проводить сварку на больших токах электроды с таким покрытием обладают низкой производительностью. Для повышения производительности электродов со стабилизирующим покрытием, улучшения формирования шва в покрытия вводят небольшое количество двуокиси титана, марганцевой руды, которые образуют небольшое количество легкоплавкого шлака (электроды А-1, МТ, Т-2, ВИАМ-25),

Недостатком указанных покрытий является то, что из-за больших потерь на угар и разбрызгивание электроды имеют низкую производительность, малая толщина покрытия не обеспечивает достаточную защиту сварочной ванны и дугового промежутка от влияния атмосферного воздуха, поэтому механические свойства металла шва низки и практически не отличаются от свойств металла шва, сваренного голой проволокой. Мно- гие сварочные работы при сварке несоответственных конструкций и наплавочные работы выполняются качественными электродами, что приводит к потере дефицитных ферросплавов, используемых для изготовления этих электродов и создает

«

Ј

2

00

о

00

дефицит в электродах там, где они действительно необходимы.

Целью изобретения является разработка состава электродного покрытия для изготовления электродов методом окунания, не содержащего дефицитных материалов, обеспечивающего повышение качества сварного соединения при сварке неответственных конструкций из стали на переменном и постоянном токе.

Поставленная цель достигается тем, что состав электродного покрытия изготавливают из следующих компонентов, мас.%:

ФлюсАН-348А88,8-91,4

Мрамор, мел7,8-10,0

Пудра алюминиевая 0,8-1.2

Жидкое натриевое

стекло плотностью1,34-55

- (сухой остаток 22% от

веса сухой смеси).

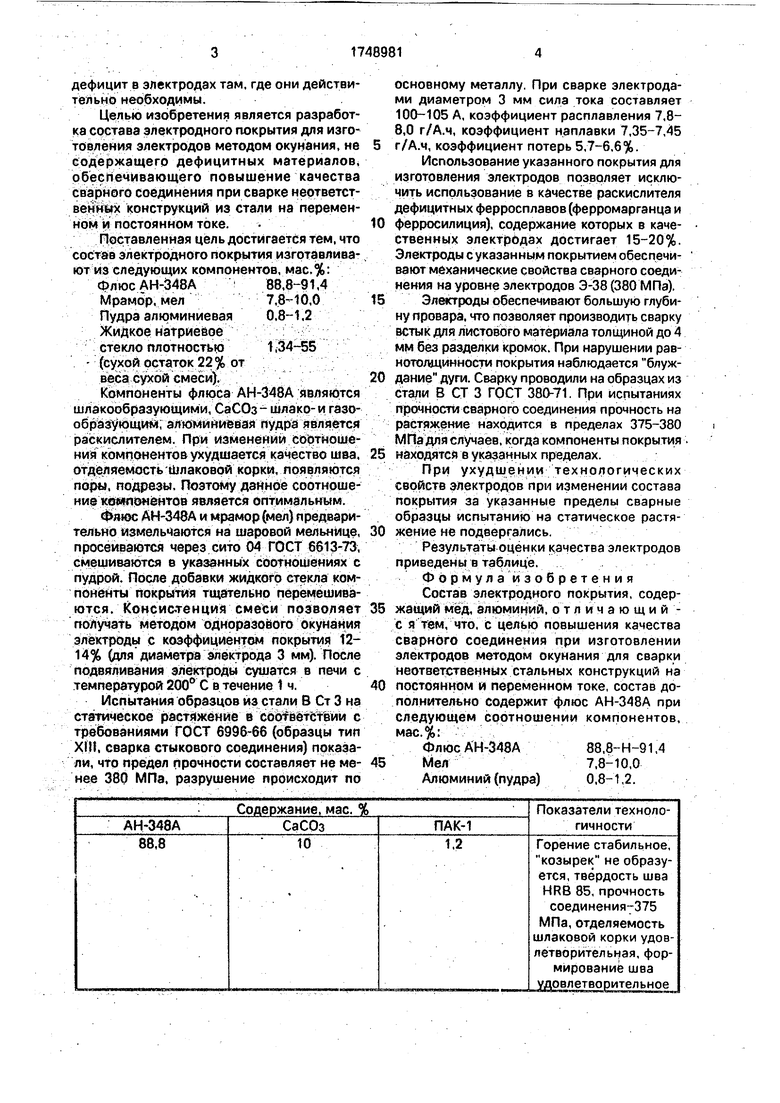

Компоненты флюса АН-348А являются шлакообразующими, СаСОз- шлако- и газообразующим, алюминиевая пудра является раскислителем. При изменении соотношения компонентов ухудшается качество шва, отделяемость шлаковой корки, появляются поры, подрезы. Поэтому данное соотношение коштонентов является оптимальным.

Флюс АН-348А и мрамор (мел) предварительно измельчаются на шаровой мельнице, просеиваются через сито 04 ГОСТ 6613-73, смешиваются в указанных соотношениях с пудрой. После добавки жидкого стекла компоненты покрытия тщательно перемешиваются. Консистенция смеси позволяет получать методом одноразового окунания электроды с коэффициентом покрытия 12- 14% (для диаметра электрода 3 мм). После подвяливания электроды сушатся в печи с температурой 200° С в течение 1 ч.

Испытания образцов из стали В Ст 3 на статическое растяжение в соответствии с требованиями ГОСТ 6996-66 (образцы тип XIИ, сварка стыкового соединения) показали, что предел прочности составляет не менее 380 МПа, разрушение происходит по

основному металлу При сварке электродами диаметром 3 мм сила тока составляет 100-105 А, коэффициент расплавления 7,8- 8,0 г/А.ч, коэффициент наплавки 7,35-7,45

г/А.ч, коэффициент потерь 5,7-6,6%.

Использование указанного покрытия для изготовления электродов позволяет исключить использование в качестве раскислителя дефицитных ферросплавов (ферромарганца и

ферросилиция), содержание которых в качественных электродах достигает 15-20%. Электроды с указанным покрытием обеспечивают механические свойства сварного соединения на уровне электродов Э-38 (380 МПа).

Электроды обеспечивают большую глубину провара, что позволяет производить сварку встык для листового материала толщиной до 4 мм без разделки кромок. При нарушении рав- нотолщинности покрытия наблюдается блуждание дуги. Сварку проводили на образцах из стали В СТ 3 ГОСТ 380-71 При испытаниях прочности сварного соединения прочность на растяжение находится в пределах 375-380 МПа для случаев, когда компоненты покрытия

находятся в указанных пределах.

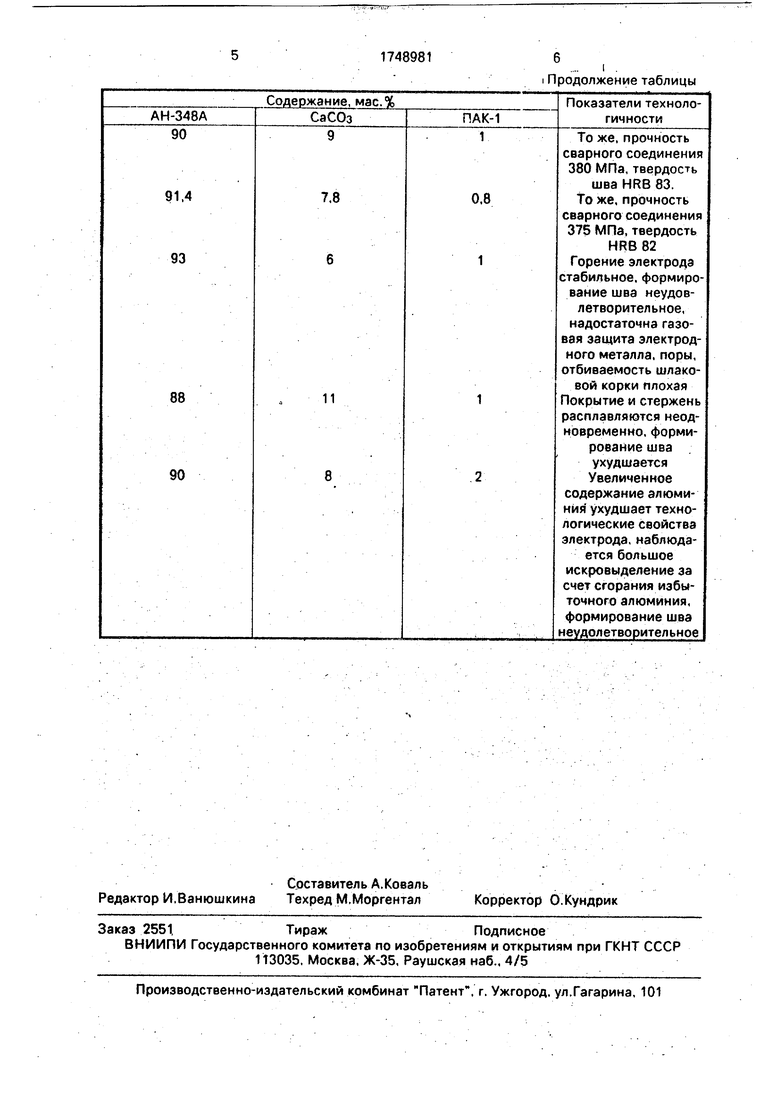

При ухудшении технологических свойств электродов при изменении состава покрытия за указанные пределы сварные образцы испытанию на статическое растяжение не подвергались.

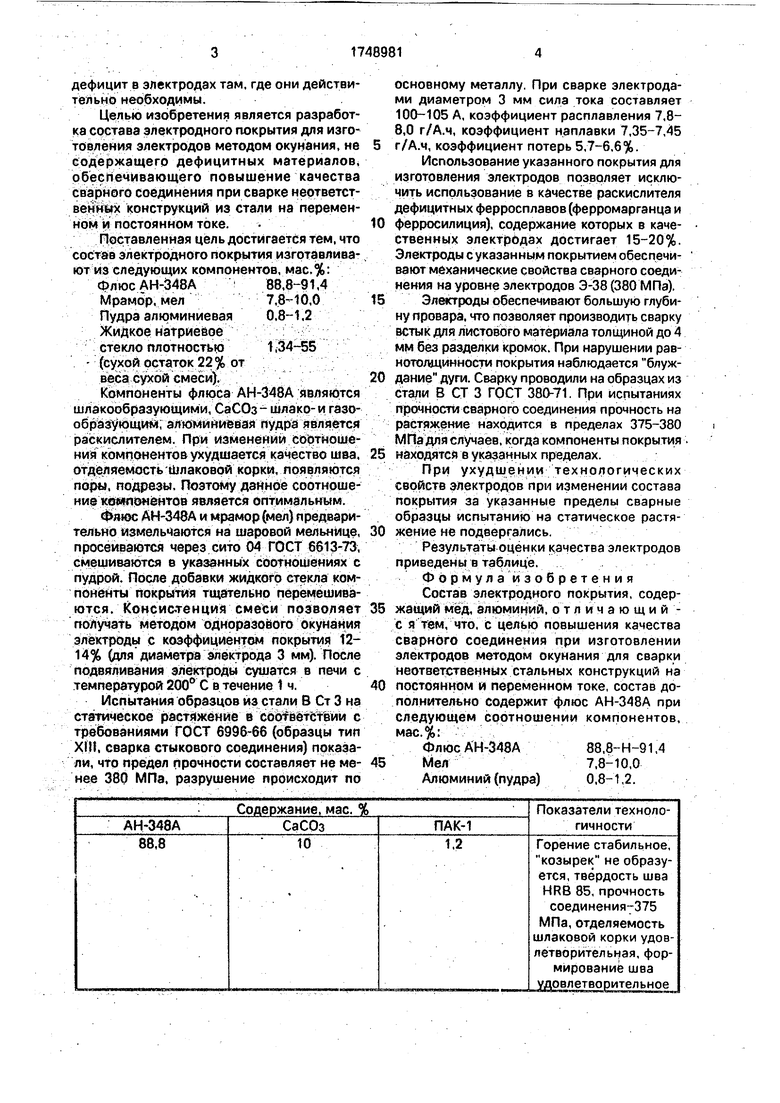

Результаты оценки качества электродов приведены в таблице.

Формула изобретения Состав электродного покрытия, содержащий мед, алюминий, отличающий - с я тем, что, с целью повышения качества сварного соединения при изготовлении электродов методом окунания для сварки неответственных стальных конструкций на

постоянном и переменном токе, состав дополнительно содержит флюс АН-348А при следующем соотношении компонентов,

McJt ю

Флюс АН-348А88.8-Н-91,4

Мел7,8-10,0

Алюминий (пудра)0,8-1,2.

i Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1993 |

|

RU2090330C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Порошковая проволока | 1991 |

|

SU1832071A1 |

| Состав электродного покрытия | 1982 |

|

SU1026998A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1999 |

|

RU2163861C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2049637C1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОД | 2000 |

|

RU2188110C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2084321C1 |

Использование: сварка неответственных конструкций на переменном и постоянном токе. Сущность изобретения: состав электродного покрытия содержит, мас.%: Мея 7,8-10, флюс,АН-348А 88.8-91,4, алюминиевую пудру 0,8-1,2. Наносится на стержень методом окунания. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ составления обмазки чугунных электродов для холодном сварки чугуна | 1936 |

|

SU51487A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-07-23—Публикация

1990-03-19—Подача