Изобретение относится к области обработки металлов давлением в машиностроении и может быть использовано во всех областях народного хозяйства для упрочнения и повышения качества периферийных слоев цилиндрических деталей типа валов, осей, штанг, труб.

Наиболее близкими по технической сущности являются:

Приспособление для обкатки, содержащее корпус, три деформирующих элемента, расположенных под углом 120o, рычаг, смонтированный с возможностью поворота на оси [1] К недостаткам приспособления следует отнести кинематику вращения детали, которая приводит к возникновению центробежных сил и искривлению обрабатываемой детали; давление в зоне контакта деформирующего элемента с обрабатываемой поверхностью зависит от жесткости пружин, которая нестабильна во времени; наличие промежуточных звеньев вызывает вибрацию приспособления и снижает качество поверхности деформируемой детали.

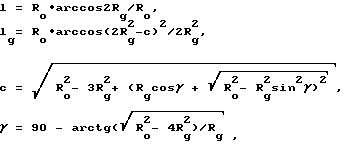

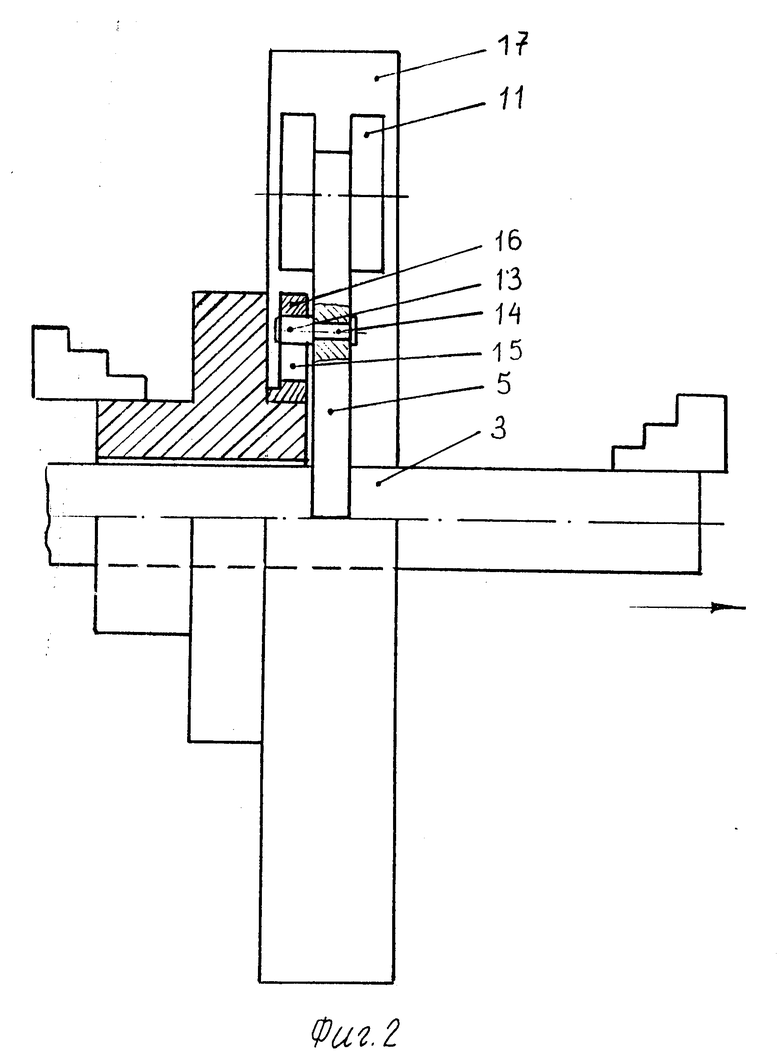

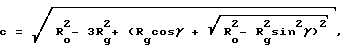

Известно устройство для упрочнения поверхности цилиндрических деталей [2] взятое за прототип, которое содержит цилиндрический корпус с коаксиальным отверстием, три двуплечих рычага в виде полуколец, установленных с возможностью качания на осях, закрепленных на торцoвой поверхности и смещенных в сторону упомянутого отверстия, три деформирующих элемента, каждый из которых установлен с возможностью поворота на оси, закрепленной на конце плеча меньшей длины одного из полуколец, сменные грузы, размещенные на концах плеч большей длины и пружины, закрепленные на плечах большей длины, причем длины плеч каждого из полуколец определяются из выражений:

l, lg соответственно длины плеч меньшей и большей величины, мм.

R0 радиус оси рычага, мм.

Rg радиус коаксиального отверстия корпуса, мм.

Недостатком устройства является нарушение устойчивости процесса обработки, появление вибрации и ударов в момент разгона и торможения цилиндрического корпуса устройства. При малой частоте вращения величины центробежных сил не превышают веса самих рычагов, грузов и сопротивления пружин. В этом случае возникает неравномерное давление деформирующих элементов на деталь или вообще нарушается их контакт с обрабатываемой поверхностью. В результате появляются вибрации, снижающие качество обработки и степень упрочнения периферийных слоев детали.

Целью изобретения является повышение качества обработки цилиндрических деталей на всех этапах деформирования за счет согласованного движения деформирующих элементов.

Поставленная цель достигается тем, что устройство для упрочнения поверхности цилиндрических деталей, содержащее цилиндрический корпус с коаксиальным отверстием, три двуплечих рычага в виде полуколец, установленных с возможностью качания на осях, закрепленных на торцoвой поверхности и смещенных в сторону упомянутого отверстия, три деформирующих элемента, каждый из которых установлен с возможностью поворота на оси, закрепленной на конце плеча меньшей длины одного из полуколец, сменные грузы, размещенные на концах плеч большей длины и пружины, закрепленные на плечах большей длины, причем длины плеч каждого из полуколец определяются из выражений

где l, lg соответственно длины плеч меньшей и большей величины, мм.

R0 радиус рычага, мм.

Rg радиус коаксиального отверстия корпуса, мм,

дополнительно оснащено диском и роликами с осями, на наружной поверхности корпуса со стороны полуколец выполнена шейка, ролики установлены с возможностью поворота на упомянутых осях, каждая из которых закреплена на плече большей величины одного из полуколец со стороны, обращенной к корпусу, между сменным грузом и пружиной, диск смонтирован на шейке с возможностью поворота относительно оси корпуса, а на поверхности диска, обращенной к рычагам, выполнены три прямоугольных паза в радиальных направлениях, угловое расстояние между которыми равно угловому расстоянию между полукольцами.

Цилиндрический ролик расположен со стороны рычага, обращенной к торцoвой поверхности корпуса, на которой установлен диск в виде кольца. Предложенное конструктивное решение обусловлено взаимодействием ролика с кольцом. Ролик имеет цилиндрическую форму, которая по сравнению, например, с прямоугольной существенно снижает силу трения при перемещении по прямоугольному пазу. Цилиндрическая форма ролика существенно снижает износ трущихся пар и исключает их заклинивание. Возможность поворота ролика также приводит к снижению трения.

На наружной поверхности корпуса со стороны полуколец выполнена шейка, в которой расположен диск в виде кольца. Шейка на корпусе предназначена для фиксирования диска в осевом направлении. При ее отсутствии диск в виде кольца, свободно перемещаясь по цилиндрической поверхности корпуса, приведет к механическому разъединению цилиндрического ролика с прямоугольным пазом, и механизм работать не сможет. Возможность поворота диска относительно оси корпуса связана с обеспечением равномерности движения рычагов и деформирующих элементов, необходимой для получения качественной обработки детали.

Диск в виде кольца служит для синхронного поворота трех рычагов и позволяет обеспечить равномерное движение рычагов на всех этапах механической обработки детали. Форма диска в виде кольца связана с геометрией корпуса и обеспечивает его соосность с обрабатываемой поверхностью.

Прямоугольные пазы выполнены на внутренней поверхности диска, т.к. такое расположение значительно упрощает конструктивное решение и уменьшает габариты всего устройства. Форма паза в виде прямоугольника по сравнению, например, с трапецеидальным исключает заклинивание цилиндрического ролика и обеспечивает одинаковые кинематические параметры при повороте рычагов в обоих направлениях. Наличие трех пазов соответствует числу рычагов, для поворота которых они предназначены. Радиальное направление прямоугольного паза обеспечивает равную угловую скорость при изменении движения рычагов. Угловое расстояние между прямоугольными пазами равно угловому расстоянию между полукольцами.

Положительный эффект изобретения заключается в повышении качества обработки цилиндрических деталей на всех этапах деформирования за счет согласования движения деформирующих элементов. Достигается такой эффект за счет одновременного поворота всех рычагов с помощью диска в виде кольца и цилиндрических роликов от контакта с деталью, которая освобождается от закрепления и снимается со станка.

Использование диска в виде кольца с возможностью поворота относительно оси корпуса позволяет обеспечить синхронное движение всех трех рычагов и равномерное давление деформирующих элементов. Предлагаемое конструктивное решение обеспечивает однородную деформацию поверхности детали на всех этапах механической обработки. При этом устраняются динамические нагрузки, снижается вибрация устройства и повышается качество поверхности слоя деформируемой детали.

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и смежных областях техники позволило выявить техническое решение, содержащее признак, сходный с признаком, отличающим заявляемое техническое решение от прототипа использование кольцевого диска с прямоугольными пазами. В известном решении [3] при повороте диска с пазами одновременно поворачиваются рычаги эксцентриков, которые зажимают деталь и передают ей вращение. В заявляемом решении использование диска в виде кольца позволяет обеспечить равномерное давление трех деформирующих элементов не только при установившемся этапе механической обработки, но также в момент разгона и торможения корпуса устройства, когда частота вращения, а следовательно, и центробежные силы малы по сравнению с массой рычагов.

При этом диск в виде кольца с прямоугольными пазами обеспечивает новое свойство, не присущее зажимному механизму, а именно создает синхронное движение всех деформирующих элементов на всех ступенях движения цилиндрического корпуса, включая моменты разгона и торможения. При этом повышается качество поверхности и происходит однородное упрочнение периферийных слоев металла.

Таким образом, новый механизм взаимодействия элементов обуслoвливает новое свойство заявляемого устройства: применение диска в виде кольца с прямоугольными пазами позволяет обеспечить в момент разгона и остановки корпуса равномерное давление деформирующих элементов и повысить качество обрабатываемой поверхности.

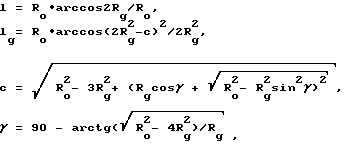

На фиг. 1 представлен вид со стороны торцoвой части устройства для упрочнения поверхности; на фиг. 2 вид сбоку.

Устройство для упрочнения поверхности цилиндрических деталей состоит из корпуса 1 с коаксиальным отверстием 2, в котором размещается цилиндрическая деталь 3. На торцoвой части корпуса расположены оси 4, на которых крепятся три двуплечих рычага 5 в виде полуколец с возможностью качания на осях 4. На конце рычага 5 меньшей длины каждого полукольца выполнен паз 6, в котором расположен деформирующий элемент 7, опирающийся на два шарикоподшипника 8 и удерживающийся от выпадения сепаратором 9. На концах плеч большей длины каждого рычага 5 размещены оси 10, на которых крепятся сменные грузы 11. Цилиндрическая пружина 12 соединяет плечо большей длины каждого рычага 5 с корпусом 1. На плече большей длины расположен цилиндрический ролик 13 с возможностью поворота на оси 14. На наружной поверхности корпуса со стороны полуколец выполнена шейка, на которой смонтирован диск 15 с возможностью поворота относительно оси корпуса. На поверхности диска 15, обращенной к рычагам 5, выполнены три прямоугольных паза 16, в которых размещаются ролики 13. Кожух 17 обеспечивает безопасную работу устройства.

Устройство работает следующим образом: обрабатываемая деталь 3 одним концом вставляется в отверстие 2 корпуса 1, а другим концом центрируется и закрепляется в задней бабке или суппорте токарного станка. При вращении патрона движение передается корпусу 1, на торцoвой поверхности которого закреплены три двуплечих рычага 5 с возможностью поворота на осях 4. При вращении корпуса 1 от собственного веса рычагов 5 и сменных грузов 11, закрепленных на осях 10, возникают центробежные силы, которые, преодолевая сопротивление пружин 12, поворачивают рычаги 5 относительно осей 4. При этом плечо меньшей длины рычага 5, поворачиваясь, прижимает к детали 3 деформирующий элемент 7, который опирается на два шарикоподшипника 8, расположенных в пазу 6. При повороте рычага 5 относительно оси 4 одновременно поворачивается диск 15 за счет перемещения цилиндрического ролика 13 по поверхности прямоугольного паза 16 и синхронно поворачиваются остальные рычаги 5 относительно оси 4. Продольное перемещение детали 3 осуществляется за счет механической подачи суппорта станка. При вращательном движении деформирующего элемента 7 и поступательного движения суппорта осуществляется пластическая деформация по всей цилиндрической поверхности детали.

По окончании процесса обкатки отключается суппорт и прекращается вращение патрона с корпусом 1. При этом величина центробежных сил уменьшается и рычаги 5, поворачиваясь в противоположную сторону, отводят деформирующий элемент 7 от детали 3. При этом диск 15 тоже поворачивается в обратном направлении и синхронно отводит все рычаги 5 с деформирующими элементами 7 от обрабатываемой детали 3.

Обработка длинномерных цилиндрических деталей типа валов, осей, труб с помощью предлагаемого устройства для упрочнения поверхности обеспечивает равномерную пластическую деформацию, повышает качество деталей за счет снижения шероховатости и уплотнения материала, снижает остаточные напряжения растяжения на 50-100% и формирует благоприятные, с точки зрения работоспособности изделий, остаточные напряжения сжатия.

Использование: обработка металлов давлением, повышение качества поверхностных слоев цилиндрических деталей за счет упрочнения. Сущность изобретения: устройство содержит корпус с коаксиальным отверстием для размещения обрабатываемой детали. На торцовой части корпуса на осях установлены с возможностью качания три двуплечих рычага в виде полуколец. На рычаге, на плече меньшей длины, выполнен паз, в котором размещен деформирующий элемент. На концах плеч большей длины на осях размещены сменные грузы. Большое плечо каждого рычага посредством пружины соединено с корпусом. На плече большей длины расположен цилиндрический ролик с возможностью поворота на оси. На наружной поверхности корпуса со стороны полуколец выполнена шейка, на которой смонтирован диск с возможностью поворота относительно оси корпуса. На поверхности диска, обращенной к рычагам, выполнены три прямоугольных паза, в которых размещены ролики. При вращении корпуса от собственного веса рычагов и сменных грузов возникают центробежные силы, которые поворачивают рычаги относительно осей их крепления. При повороте меньшее плечо рычага прижимает к поверхности обрабатываемой детали деформирующий элемент, а цилиндрический ролик, перемещаясь по прямоугольному пазу, поворачивает диск, который, в свою очередь, синхронно поворачивает рычаги. При продольном перемещении детали происходит пластическая деформация ее поверхности. 2 ил.

Устройство для упрочнения поверхности цилиндрических деталей, содержащее корпус с коаксиальным отверстием, три двуплечих рычага в виде полуколец, установленных с возможностью качания на осях, закрепленных на торцевой поверхности и смещенных в сторону упомянутого отверстия, три деформирующих элемента, каждый из которых установлен с возможностью поворота на оси, закрепленной на конце рычага меньшей длины одного из полуколец, сменные грузы, размещенные на концах плеч большей длины, и пружины, закрепленные на плечах большей длины, причем длины плеч каждого из полуколец определяются из выражений

l = Ro•arccos2Rg/Ro;

lg= Ro•arccos(2R

где l, lg соответственно длины плеч меньшей и большей величины, мм;

Ro радиус оси рычага, мм;

Rg радиус коаксиального отверстия корпуса, мм,

отличающееся тем, что оно оснащено диском и роликами с осями, на наружной поверхности корпуса со стороны полуколец выполнена шейка, ролики установлены с возможностью поворота на упомянутых осях, каждая из которых закреплена на плече большей длины одного из полуколец со стороны, обращенной к корпусу, между сменным грузом и пружиной, диск смонтирован на шейке с возможностью поворота относительно оси корпуса, а на поверхности диска, обращенной к рычагам, выполнены три прямоугольных радиально направленных паза, угловые расстояния между которыми равны угловому расстоянию между полукольцами.

Авторы

Даты

1997-09-20—Публикация

1996-03-28—Подача