Изобретение относится к обработке металлов давлением в машиностроении и может быть использовано, во все.х отрасля.х народного хозяйства для упрочнения и повышения качества периферийных слоев цилиндрических деталей типа валов, осей, штанг.

Цель изобретения - повышение качества обработки нежестких деталей за счет равномерной пластической деформации.

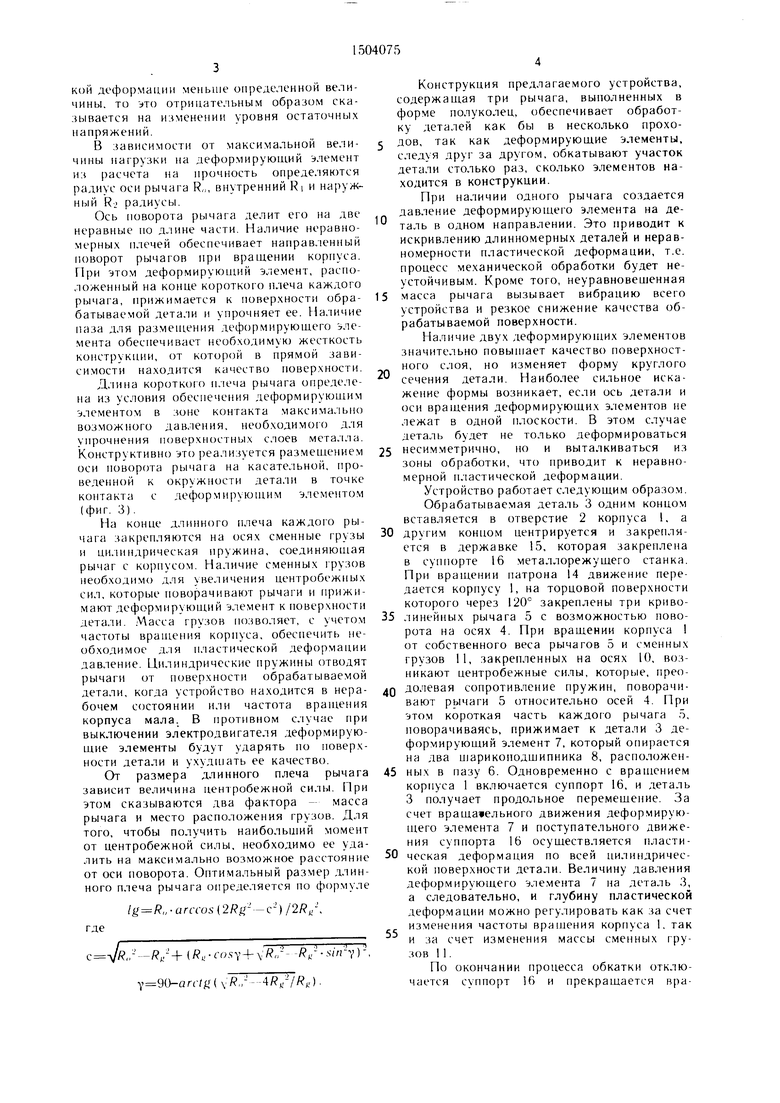

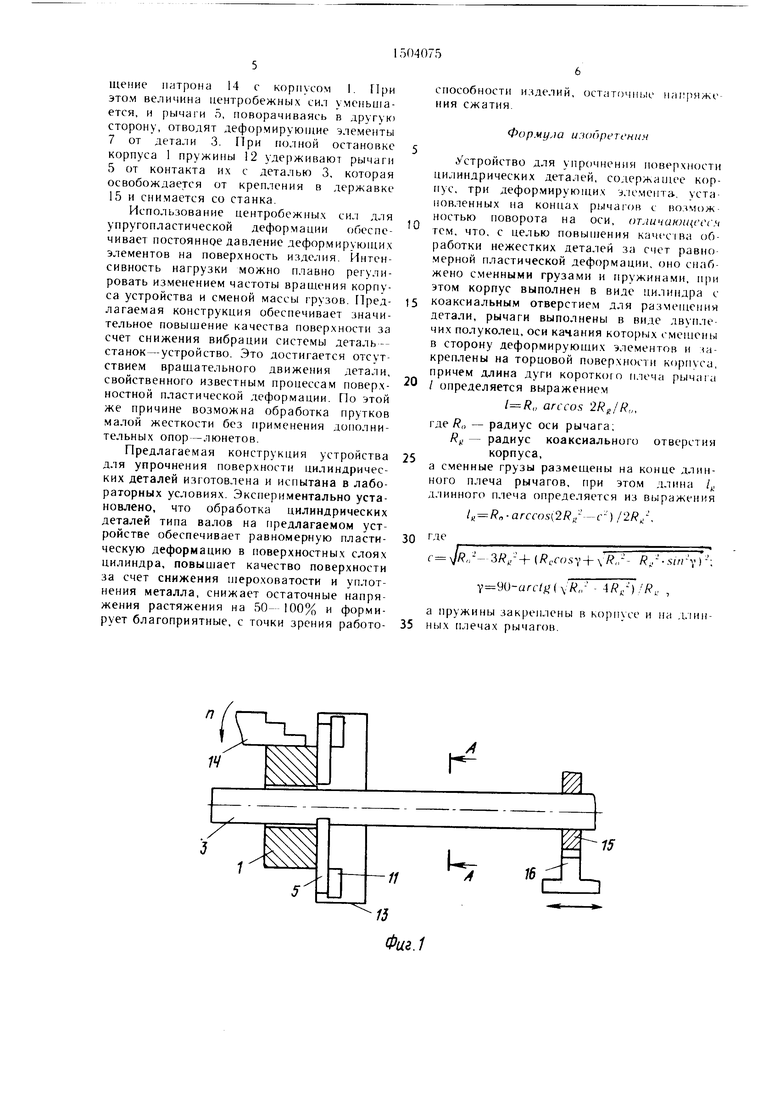

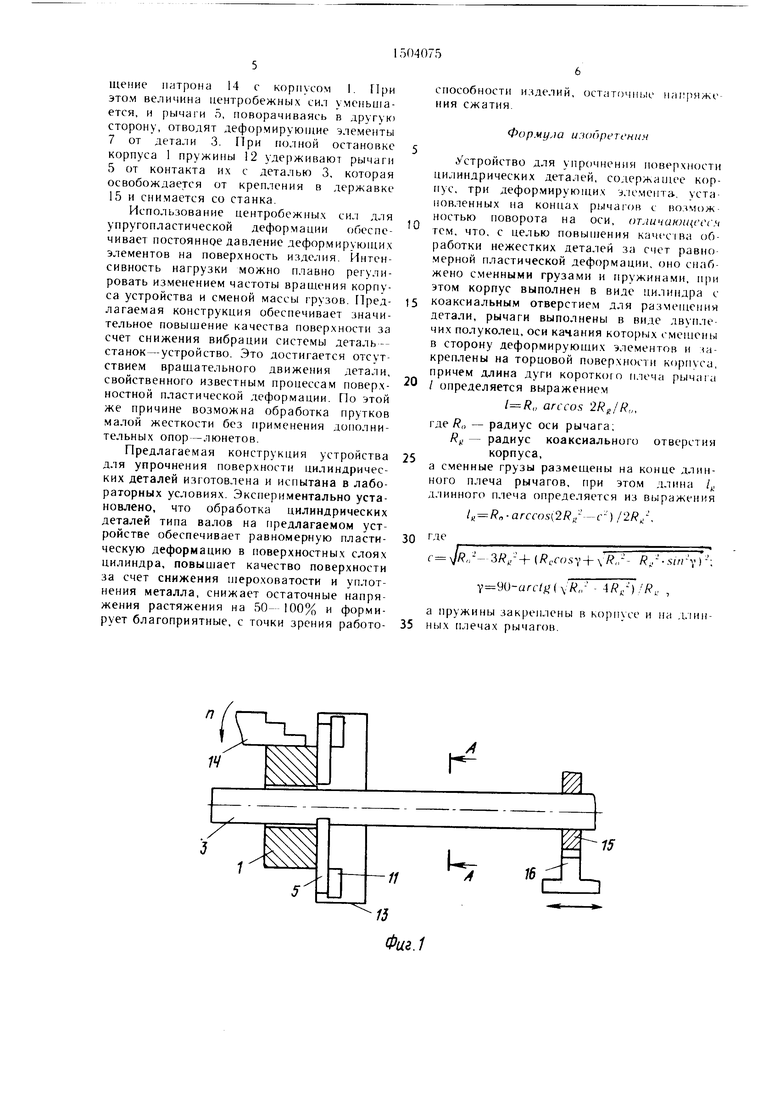

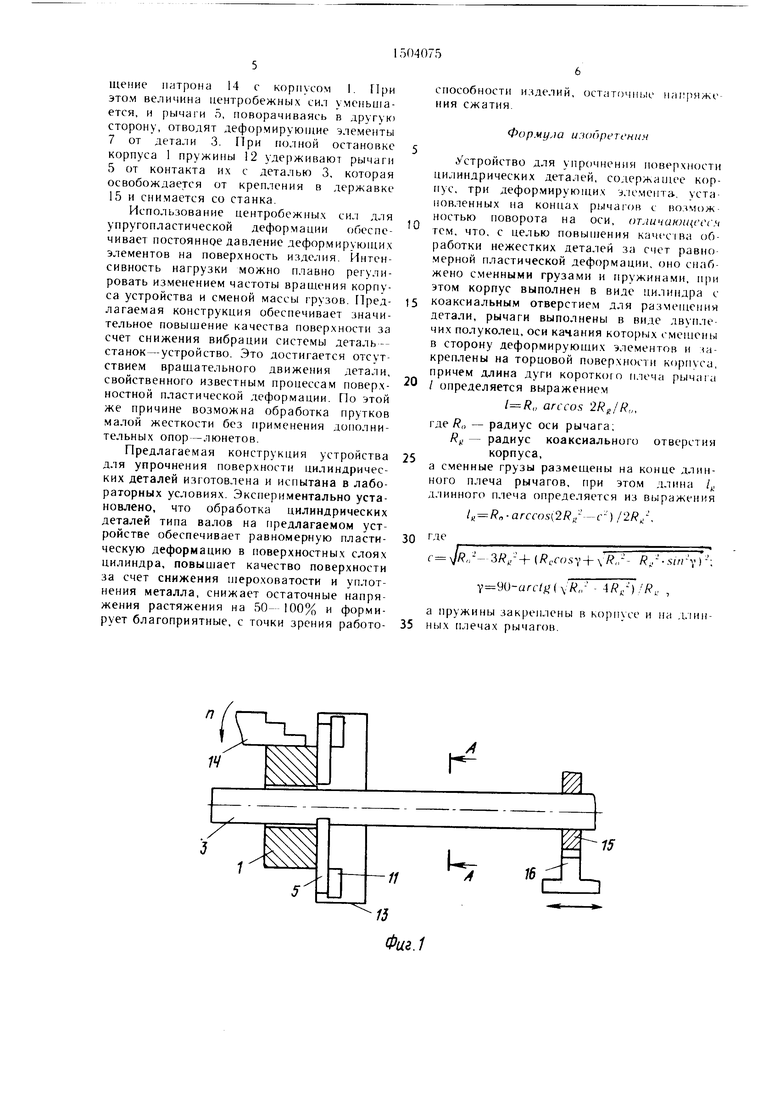

На фиг. 1 представлено устройство, общин вид; на фиг. 2 - разрез А-.Л на фиг. 1; на фиг. 3 -- расчетная схема устройства.

Устройство д. 1Я упрочнения поверхности цилиндрических деталей состоит из корпуса 1 с коаксиальным отверстием 2, в котором размещается цилиндрическая деталь 3. На торцовой части корпуса 1 через 120° расположены три оси 4, на которых крепятся рычаги 5 с возможностью поворота. На конце короткого плеча каждого из рычагов 5 выполнен паз 6, где расположен деформирующий л емент 7, опиракмцийся на два шарико- подп ипника 8 и удерживающийся от выпадания с помощью сепаратора 9. На конце длинного плеча каждого рычага расположена ось 10, на которой крепятся сменн1 1е грузы 11. С помощью цилиндрических пружин 12 длинное плечо каждого рычага 5 соединено с корпусом I. Защитный кожух 13 обеспечивает безопасную работу устройства. Корпус 1 закрен. тется в 14 металлорежущего станка, а деталь 3 в державке 15, которая установ, 1епа в cyrniojne станка 16.

Рычаги, выполненные в виде полуколец, обеспечивают выполнение функциопа, задачи - создания давления, необходимого для пластической деформации поверхностных слоев цилиндрических деталей. Использование рычагов прямолинейной формы не дает желаемого рез льтата, так как нагрузка на деформирующий элемент при чтом в 3--4 раза ниже. Ес.чи степень пластичесСП

о

о 4J

ел

кон деформации меныие определенной величины, то это отрицательным образом сказывается на изменении уровня остаточных напряжений.

В зависимости от максимальной величины нагрузки на деформирующий ьлемент из расчета на ирочность определяются радиус оси рычага R,,, внутренний Ri и наружный R-J радиусы.

Ось поворота рычага делит его на две неравные по длине части. Наличие неравно- мерны.х плечей обеспечивает направленный поворот рычагов при вращении корпуса. При этом деформирующий элемент, расположенный на конце короткого плеча каждого рычага, прижимается к поверхности обрабатываемой детали и упрочняет ее. На, 1ичие паза для размен1ения деформирующего элемента обеснечивает необходимую жесткость конструкции, от которой в прямой зависимости находится качество поверхности.

Длина короткого плеча рычага определена из условия обеспечения деформирующим элементом в зоне контакта макснма.мьно возможного давления, необходимого для упрочнения поверхностных слоев мета. кча. Конструктивно это реализуется размещением оси поворота рычага на касательной, проведенной к окружности детали в точке контакта с деформируюнхим элементом (фиг. 3).

На конце длинного плеча каждого рычага закрепляются на осях сменные грузы и цилиндрическая пружина, соединяющая рычаг с корнусом. Наличие сменных грузов необходимо для увеличения центробежных сил, которые поворачивают рычаги и прижимают деформирующий элемент к поверхности детали. Масса грузов позволяет, с учетом частоты вращения корпуса, обеспечить необходимое для пластической деформации давление. Цилиндрические пружины отводят рычаги от поверхности обрабатываемой детали, когда устройство находится в нерабочем состоянии или частота вращения корпуса мала. В противном случае при выключении электродвигателя деформирующие элементы будут ударять по поверхности детали и ухуд1пать ее качество.

От размера длинного плеча рычага зависит величина центробежной силы. При этом сказываются два фактора - масса рычага и место расположения грузов. Для того, чтобы получить наибольщий момент от центробежной силы, необходимо ее удалить на максимально возможное расстояние от оси поворота. Оптимальный размер длинного плеча рычага определяется по формуле

,,arccos{2Rg -c }/2Ra-,

где

, (R. R,:---Rg -sin-j)-, (.barc/( .--4;,).

0

Конструкция предлагаемого устройства, содержащая три рычага, выполненных в форме полуколец, обеспечивает обработку деталей как бы в несколько проходов, так как деформирующие элементы, следуя друг за другом, обкатывают участок детали столько раз, сколько элементов находится в конструкции.

При наличии одного рычага создается давление деформирующего элемента на деталь в одном направлении. Это приводит к искривлению длинномерных деталей и неравномерности пластической деформации, т.е. процесс механической обработки будет неустойчивым. Кроме того, неуравновешенная

5 масса рычага вызывает вибрацию всего устройства и резкое снижение качества обрабатываемой поверхности.

Наличие двух деформирующих элементов значительно повьинает качество поверхностного слоя, но изменяет форму круглого сечения детали. Наиболее сильное искажение формы возникает, если ось детали и оси вращения деформирующих элементов не лежат в одной плоскости. В этом случае деталь будет не только деформироваться

5 несимметрично, но и выталкиваться из зоны обработки, что приводит к неравномерной нластической деформации.

Устройство работает следующим образом.

Обрабатываемая деталь 3 одним концом

вставляется в отверстие 2 корпуса 1, а

0 другим концом центрируется и закрепляется в д,ержавке 15, которая закреплена в суппорте 16 металлорежущего станка. При враахении патрона 14 движение передается корпусу 1, на торцовой поверхности которого через 120° закреплены три криво5 линейных рычага 5 с возможностью поворота на осях 4. При вращении корпуса 1 от собственного веса рычагов 5 и сменных грузов 11, закрепленных на осях 10, возникают центробежные силы, которые, преоQ долевая сопротивление пружин, поворачивают рь1чаги 5 относительно осей 4. При этом короткая часть каждого рычага 5, поворачиваясь, прижимает к детали 3 деформирующий элемент 7, который опирается на два ц арикоподщипника 8, расположен5 ных в пазу 6. Одновременно с вращением корпуса 1 включается суппорт 16, и деталь 3 получает продольное перемещение. За счет вращательного движения деформирующего элемента 7 и поступательного движения суппорта 16 осуществляется пласти0 ческая деформация по всей цилиндрической поверхности детали. Величину давления деформирующего элемента 7 на деталь 3, а следовательно, и глубину пластической деформации можно регулировать как за счет изменения частоты врапаения корпуса 1. так и за счет изменения массы сменных грузов 11.

По окончании процесса обкатки отключается суппорт 16 и прекращается врашение патрона 14 с корпусом I. При этом величина центробежных сил уменьшается, и рыча1-и 5, поворачиваясь в другую сторону, отводят деформируюиже элементы 7 от детали 3. Г1ри полной остановке корпуса 1 пружины 12 удерживают рычаги 5 от контакта их с деталью 3, которая освобождается от крепления в державке 15 н снимается со станка.

Использование центробежных сил для упругопластической деформации обеспечивает постоянное давление деформирующих элементов на поверхность изделия. Интенсивность нагрузки можно плавно регулировать изменением частоты вращения корпуса устройства и сменой массы грузов. Пред- лагае.мая конструкция обеспечивает значительное повышение качества поверхности за счет снижения вибрации системы деталь - станок-устройство. Это достигается отсутствием вращательного движения детали, свойственного известным процессам поверхностной пластической деформации. По этой же причине возможна обработка прутков малой жесткости без применения дополнительных опор-люнетов.

Предлагаемая конструкция устройства для упрочнения поверхности цилиндрических деталей изготовлена и испытана в лабораторных условиях. Экспериментально установлено, что обработка цилиндрических деталей типа валов на предлагаемом устройстве обеспечивает равномерную пластическую деформацию в поверхностных слоях цилиндра, повышает качество поверхности за счет снижения шероховатости и уплотнения металла, снижает остаточные напряжения растяжения на 50-100% и формирует благоприятные, с точки зрения работо

способности изделий, остаточные напряжения сжатия.

Формула изобретении

Устройство для упрочнения поверхности цилиндрических деталей, содержащее корпус, три деформирующих у,1с.мепта. установленных на концах рычагов с позмож ностью поворота на оси, отличающесс.ч том, что, с целью повышения качес1Ва обработки нежестких деталей за счет равно .мерной пластической деформации, оно снабжено сменными грузами и пружинами, при этом корпус выполнен в виде цилиндра с коаксиальным отверстием для размещения детали, рычаги выполнены в виде двуплечих полуколец, оси качания которых смешены в сторону деформирующих элементов и закреплены на торцовой поверхности корпуса, причем длина дуги короткого плеча рычага / определяется выражением

arccos 2Rg/R,,,

где/,, - радиус оси рычага;

Rf, - радиус коаксиального отверстия

корпуса,

а сменные грузы размешены на конце длинного плеча рычагов, при этом длина /, длинного плеча определяется из выражения

l R„arccos(2Ri-c )/ 2R/,

гле

г JR,:-- 3Rg-+{R,cosy + R,: R, -sirr } :

{ 0-arctiJ(R,,- - )//, ,

a пружины закреплены в корпусе и на д.1ин- 35 ных плечах рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2090343C1 |

| Устройство для упрочнения поверхности цилиндрических деталей а.с. N1504075 | 1990 |

|

SU1719191A2 |

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

| Устройство для упрочнения длинномерных цилиндрических деталей | 1988 |

|

SU1569201A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ РОЛИКАМИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2316419C2 |

| Приспособление для обработки внутренних поверхностей деталей | 1987 |

|

SU1459905A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2414341C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347665C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для упрочнения цилиндрических поверхностей. Цель изобретения - повышение качества обработки нежестких деталей за счет равномерной пластической деформации. Устройство содержит корпус с коаксиальным отверстием, в котором размещается цилиндрическая деталь. На торцовой части корпуса через 120° расположены три оси, на которых крепятся рычаги с возможностью поворота. На конце короткого плеча каждого из рычагов выполнен паз, где расположен деформирующий элемент. На конце длинного плеча каждого рычага крепятся сменные грузы на осях. Цилиндрические пружины соединяют длинное плечо каждого рычага с корпусом. Корпус закрепляется в патроне токарного станка, а деталь - в державке. При вращении корпуса возникают от собственного веса рычагов и сменных грузов центробежные силы, которые, преодолевая сопротивление пружин, поворачивают рычаги относительно осей и прижимают к детали деформирующий элемент. Длина плеч определяется по расчетной зависимости. 3 ил.

10

1Ь

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВАЛОВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОР\АИРОВАН И ЕМ | 1971 |

|

SU421480A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1989-08-30—Публикация

1987-06-01—Подача