Изобретение относится к технике обработки металлов давлением в машиностроении и может быть использовано во всех областях народного хозяйства для упрочнения и повышения качества периферийных слоев цилиндрических деталей типа валов, осей, штанг, труб.

Цель изобретения-повышение качества обработки нежестких деталей за счет согласованного движения заготовки в осевом и окружном направлениях.

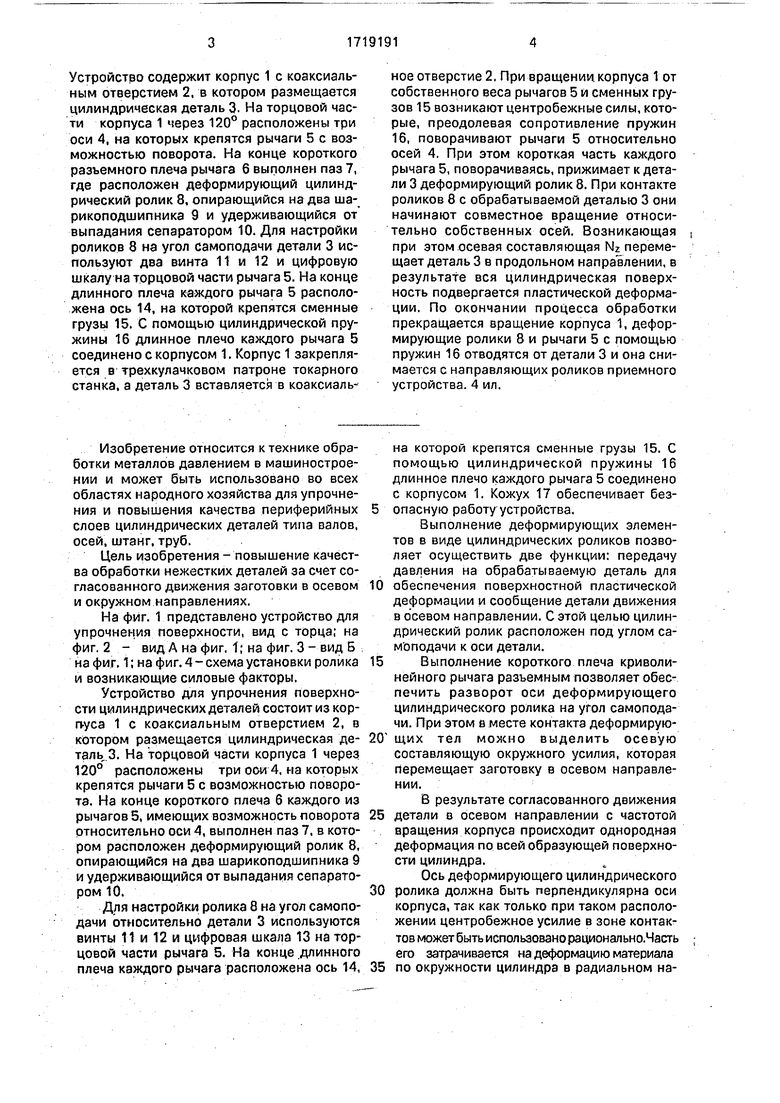

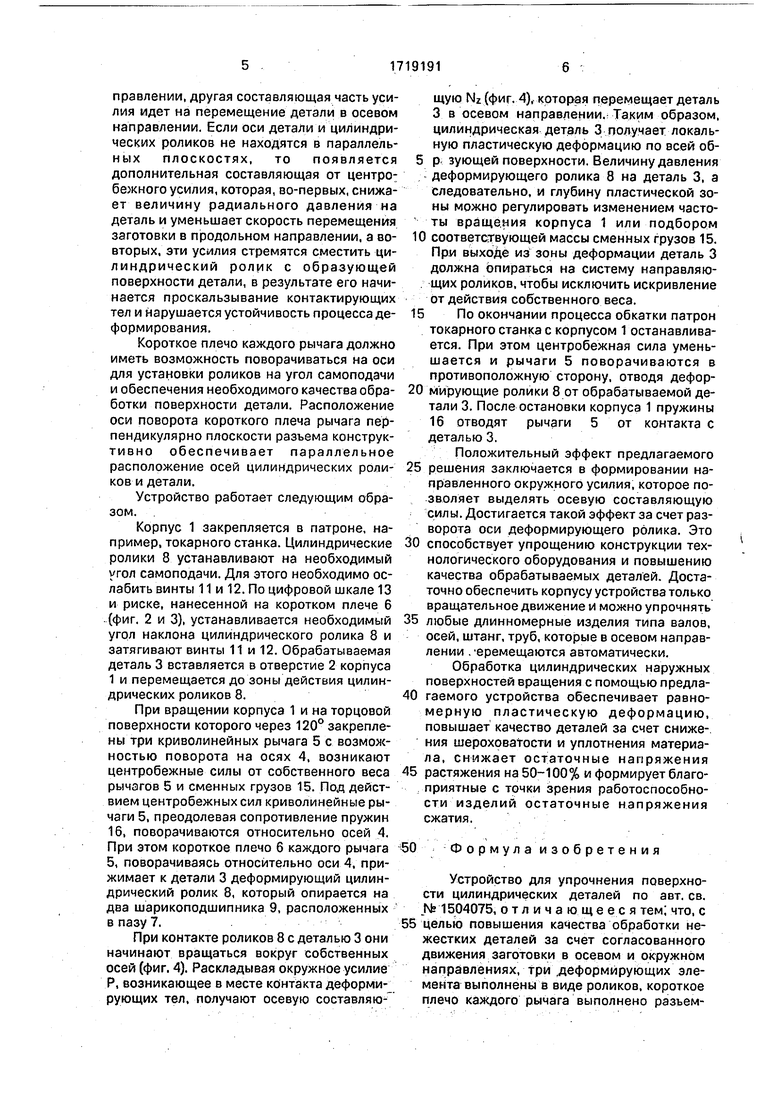

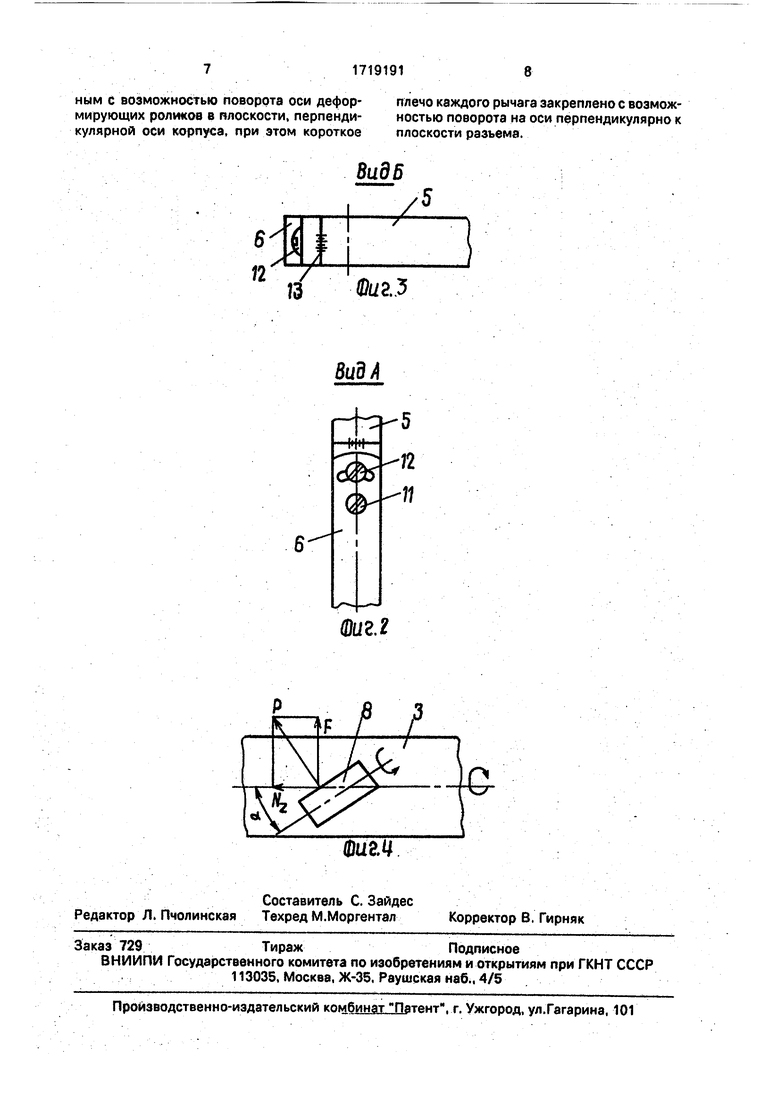

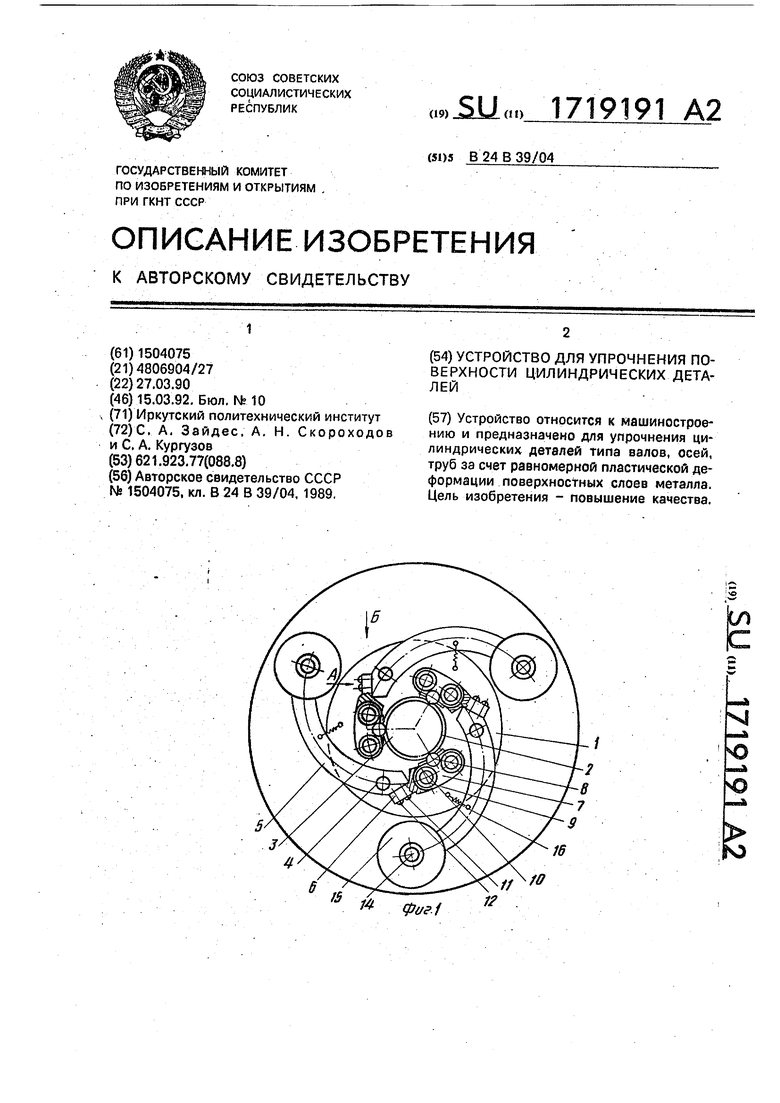

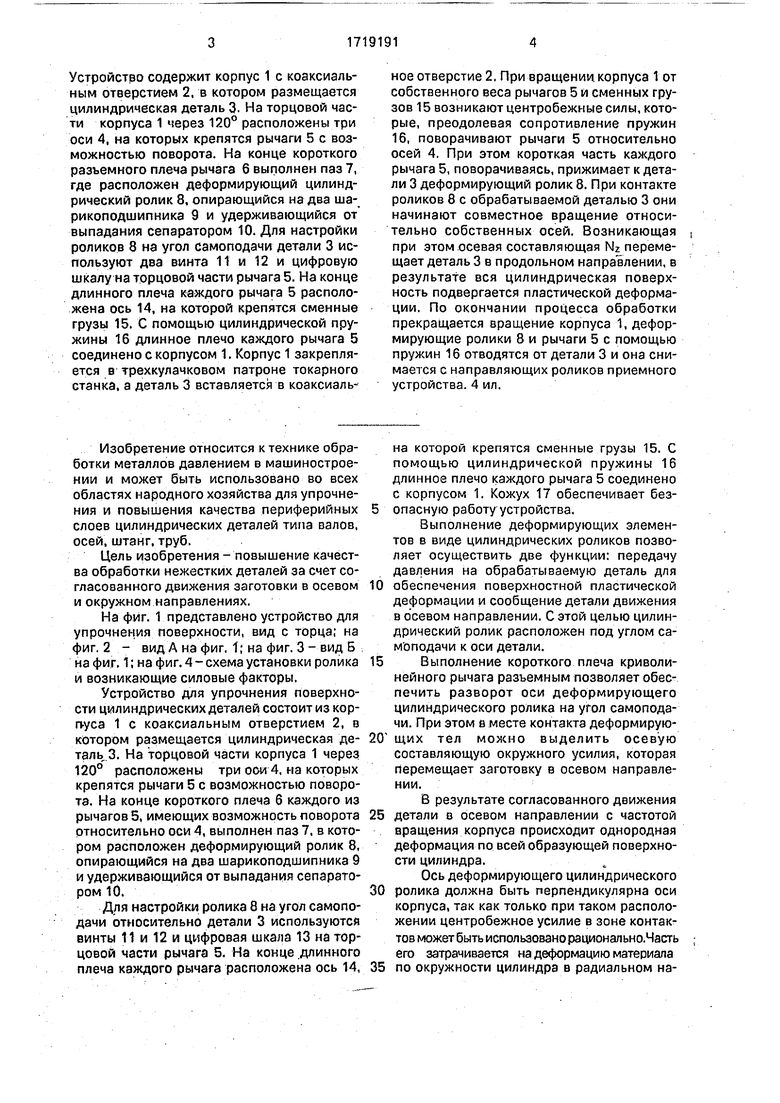

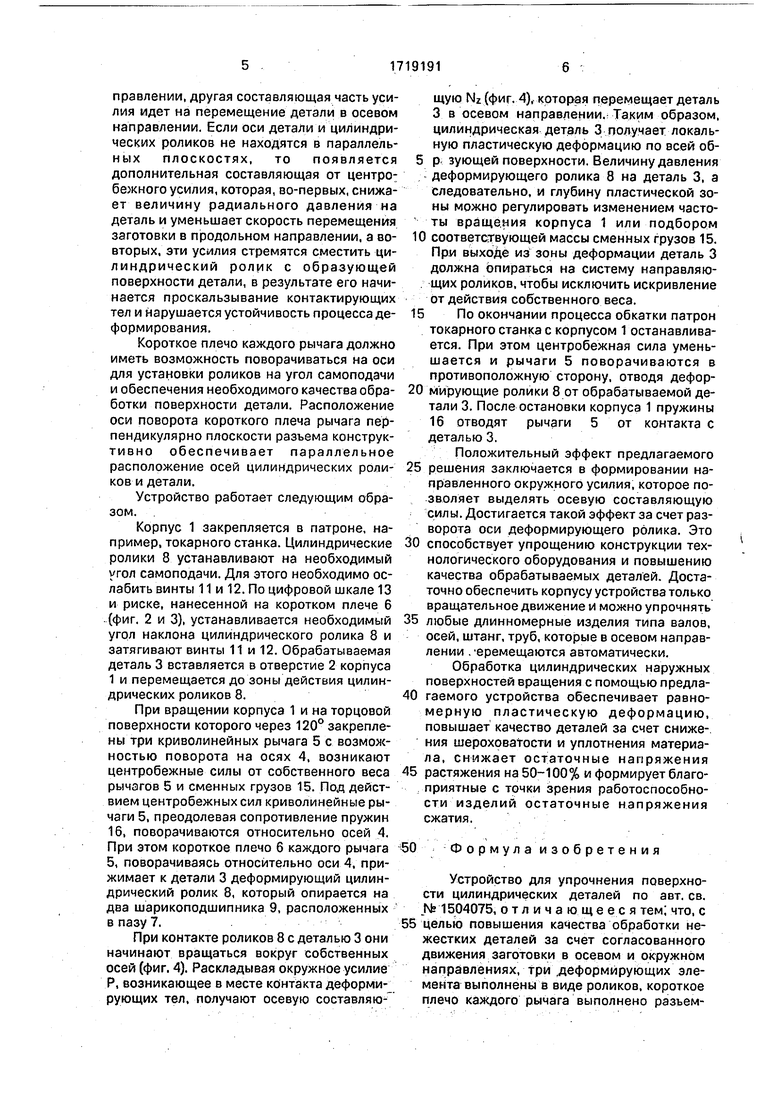

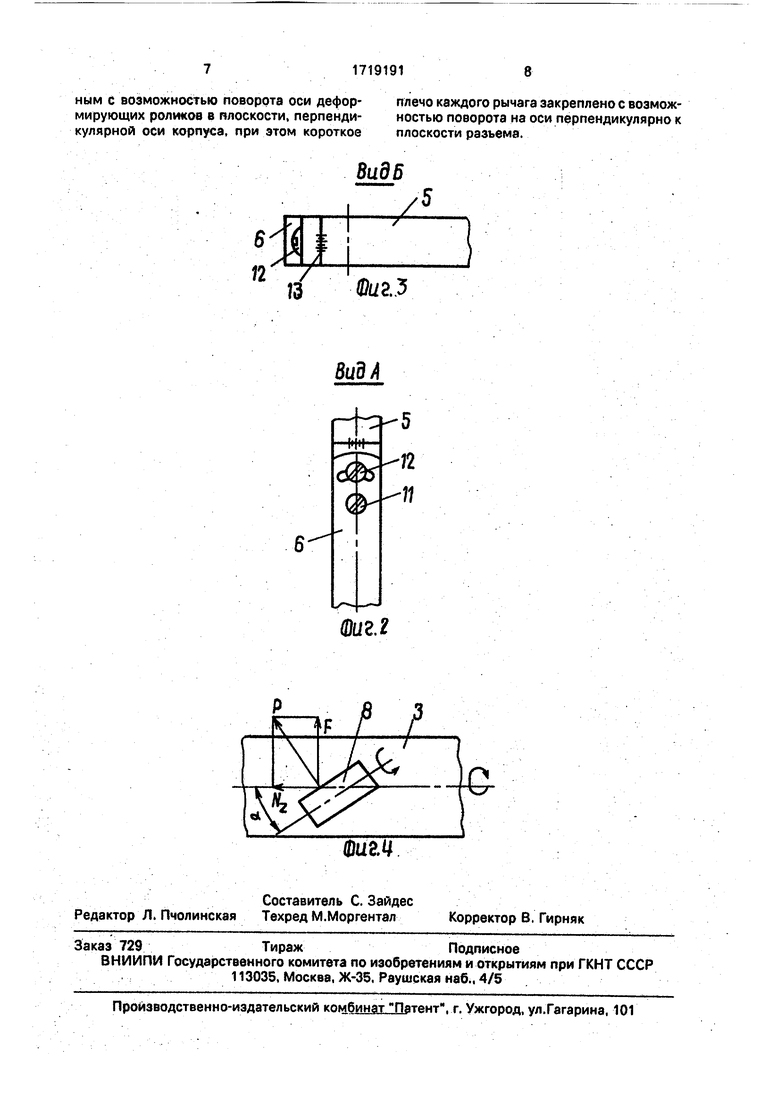

На фиг. 1 представлено устройство для упрочнения поверхности, вид с торца; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б ; на фиг. 1; на фиг. 4 - схема установки ролика и возникающие силовые факторы.

Устройство для упрочнения поверхности цилиндрических деталей состоит из корпуса 1 с коаксиальным отверстием 2, в котором размещается цилиндрическая деталь 3. На торцовой части корпуса 1 через 120° расположены три оси 4, на которых крепятся рычаги 5 с возможностью поворота. На конце короткого плеча 6 каждого из рычагов 5, имеющих возможность поворота относительно оси 4, выполнен паз 7. в котором расположен деформирующий ролик 8, опирающийся на два шарикоподшипника 9 и удерживающийся от выпадания сепаратором 10.

Для настройки ролика 8 на угол самоподачи относительно детали 3 используются винты 11 и 12 и цифровая шкала 13 на торцовой части рычага 5. На конце длинного плеча каждого рычага расположена ось 14,

на которой крепятся сменные грузы 15. С помощью цилиндрической пружины 16 длинное плечо каждого рычага 5 соединено с корпусом 1. Кожух 17 обеспечивает безопасную работу устройства.

Выполнение деформирующих элементов в виде цилиндрических роликов позволяет осуществить две функции: передачу давления на обрабатываемую деталь для

обеспечения поверхностной пластической деформации и сообщение детали движения в осевом направлении. С этой целью цилиндрический ролик расположен под углом самоподачи к оси детали.

Выполнение короткого плеча криволинейного рычага разъемным позволяет обеспечить разворот оси деформирующего цилиндрического ролика на угол самоподачи. При этом в месте контакта деформирую щих тел можно выделить осевую составляющую окружного усилия, которая перемещает заготовку в осевом направлении.

В результате согласованного движения

детали в осевом направлении с частотой вращения корпуса происходит однородная деформация по всей образующей поверхности цилиндра.

Ось деформирующего цилиндрического

ролика должна быть перпендикулярна оси корпуса, так как только при таком расположении центробежное усилие в зоне контактов может быть использовано рационально.Часть его затрачивается на деформацию материала

по окружности цилиндра в радиальном направлении, другая составляющая часть усилия идет на перемещение детали в осевом направлении. Если оси детали и цилиндрических роликов не находятся в параллельных плоскостях, то появляется дополнительная составляющая от центре: бежного усилия, которая, во-первых, снижает величину радиального давления на деталь и уменьшает скорость перемещения заготовки в продольном направлении, а во- вторых, эти усилия стремятся сместить ци- линдрический ролик с образующей поверхности детали, в результате его начинается проскальзывание контактирующих тел и нарушается устойчивость процесса деформирования.

Короткое плечо каждого рычага должно иметь возможность поворачиваться на оси для установки роликов на угол самоподачи и обеспечения необходимого качества обработки поверхности детали. Расположение оси поворота короткого плеча рычага перпендикулярно плоскости разъема конструктивно обеспечивает параллельное расположение осей цилиндрических роликов и детали.

Устройство работает следующим образом. .

Корпус 1 закрепляется в патроне, например, токарного станка. Цилиндрические ролики 8 устанавливают на необходимый угол самоподачи. Для этого необходимо ослабить винты 11 и 12. По цифровой шкале 13 и риске, нанесенной на коротком плече 6 .(фиг. 2 и 3), устанавливается необходимый угол наклона цилиндрического ролика 8 и затягивают винты 11 и 12. Обрабатываемая деталь 3 вставляется в отверстие 2 корпуса 1 и перемещается до зоны действия цилиндрических роликов 8.

При вращении корпуса 1 и на торцовой поверхности которого через 120° закреплены три криволинейных рычага 5 с возможностью поворота на осях 4, возникают центробежные силы от собственного веса рычагов 5 и сменных грузов 15. Под действием центробежных сил криволинейные рычаги 5, преодолевая сопротивление пружин 16, поворачиваются относительно осей 4. При этом короткое плечо 6 каждого рычага 5, поворачиваясь относительно оси 4, прижимает к детали 3 деформирующий цилиндрический ролик 8, который опирается на два шарикоподшипника 9, расположенных в пазу 7.

При контакте роликов 8 с деталью 3 они начинают вращаться вокруг собственных осей (фиг. 4). Раскладывая окружное усилие Р, возникающее в месте контакта деформи- рующих тел, получают осевую составляющую NZ.(фиг.. 4), .которая перемещает деталь 3 в осевом направлении. Таким образом, цилиндрическая деталь 31 получает локальную пластическую деформацию по всей об- 5 р зующей поверхности. Величину давления деформирующего ролика 8 на деталь 3, а следовательно, и глубину пластической зоны можно регулировать изменением часто- ты вращения корпуса 1 или подбором 10 соответствующей массы сменных грузов 15. При выходе из зоны деформации деталь 3 должна опираться на систему направляю- . щих роликов, чтобы исключить искривление от действия собственного веса.

15 По окончании процесса обкатки патрон токарного станка с корпусом 1 останавливается. При этом центробежная сила уменьшается и рычаги 5 поворачиваются в противоположную сторону, отводя дефор0 мирующие ролики 8 от обрабатываемой детали 3. После остановки корпуса 1 пружины 16 отводят рычаги 5 от контакта с деталью 3.

Положительный эффект предлагаемого

5 решения заключается в формировании направленного окружного усилия, которое позволяет выделять осевую составляющую силы. Достигается такой эффект за счет разворота оси деформирующего ролика. Это

0 способствует упрощению конструкции технологического оборудования и повышению качества обрабатываемых деталей. Достаточно обеспечить корпусу устройства только вращательное движение и можно упрочнять

5 любые длинномерные изделия типа валов, осей, штанг, труб, которые в осевом направлении . еремещаются автоматически.

Обработка цилиндрических наружных поверхностей вращения с помощью предла0 гаемого устройства обеспечивает равномерную пластическую деформацию, повышает качество деталей за счет снижения шероховатости и уплотнения материала, снижает остаточные напряжения

5 растяжения на 50-100% и формирует благоприятные с точки зрения работоспособности изделий остаточные напряжения сжатия.

0 Формула изобретения

Устройство для упрочнения поверхности цилиндрических деталей по авт. св. № 1504075, отличающееся тем; что, с 5 целью повышения качества обработки нежестких деталей за счет согласованного движения заготовки в осевом и окружном направлениях, три деформирующих элемента выполнены в виде роликов, короткое плечо каждого рычага выполнено разъемным с возможностью поворота оси деформирующих роликов в плоскости, перпендикулярной оси корпуса, при этом короткое

плечо каждого рычага закреплено с возможностью поворота на оси перпендикулярно к плоскости разъема.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2414341C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2090343C1 |

| Устройство для упрочнения поверхности цилиндрических деталей | 1987 |

|

SU1504075A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВНУТРЕННИХ КРУПНОГАБАРИТНЫХ РЕЗЬБ | 2019 |

|

RU2731949C1 |

| СПОСОБ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447983C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447964C1 |

| Способ комбинированной чистовой обработки отверстий и инструмент для его осуществления | 1990 |

|

SU1796429A1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 1992 |

|

RU2031770C1 |

| Устройство для обработки поверхностей деталей методом пластического деформирования | 1980 |

|

SU933413A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337807C1 |

Устройство относится к машиностроению и предназначено для упрочнения цилиндрических деталей типа валов, осей, труб за счет равномерной пластической деформации поверхностных слоев металла. Цель изобретения - повышение качества.

Вид А

w- -П

-11

Фиг. 2

Р У6 .

ШиЗД

| Устройство для упрочнения поверхности цилиндрических деталей | 1987 |

|

SU1504075A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-03-15—Публикация

1990-03-27—Подача