Изобретение относится к кондитерской промышленности, а именно к оборудованию для получения корпусов конфет из вязко-пластичных конфетных масс.

Известно устройство для формования конфетных масс, состоящее из загрузочного бункера, полого формующего валка с ячейками на наружной стороне, а также ножа, установленного снаружи формующего валка на рычагах, соединенных с вибратором, причем рабочая поверхность ножа имеет форму формующего валка (авт.св. СССР, N 646975, A 23 G 3/12, 1979).

Основной недостаток данного устройства нестабильность отрыва корпусов конфет от формующего валка за счет прилипания к поверхности валка, кроме того рабочая поверхность ножа имеет форму формующего валка, что снижает усилие поджима его очищающей передней кромки к поверхности валка, и как следствие, на поверхности валка остается тонкий слой конфетной массы, что приводит к образованию облоя на торцевой плоскости корпуса конфеты, который препятствует отрыву конфет от поверхности.

Известно также устройство для формования конфетных масс, включающее дополнительно копир и толкатель. Копир установлен внутри формующего валка, а каждый толкатель смонтирован в соответствующей ячейке формующего валка с возможностью возвратно-поступательного движения посредством копира (авт. св. N 835402 дополнительное, СССР, A 23 G 3/12, 1981) прототип (авт.св. N 646975) основное.

Основной недостаток устройства нестабильность отрыва корпуса конфет как от формующего валка, так и от толкателей, особенно это проявляется на конфетных массах с повышенным адгезионным давлением или малой пластической прочностью, что приводит к прилипанию конфет к толкателю или их дугообразному изгибу за счет прилипания к поверхности формующего валка. Выполнение боковой поверхности ячеек под углом 10 -12o к вертикальной оси не устраняет прилипание корпуса конфеты к поверхности ячейки, если конфетная масса обладает малой прочностью или повышенным адгезионным давлением. Снабжение формующего валка толкателями, установленными в ячейках, не исключает прилипание корпуса конфеты к его торцевой рабочей поверхности, особенно для конфетных масс с высоким адгезионным давлением, а выполнение копира затрудняет его настройку по ячейкам, в которых процесс формования зависит от места расположения относительно стенок бункера. Предложенное решение выполнить боковые поверхности каждой ячейки под углом 10 12o облегчает процесс выталкивания, однако для конфетной массы с малой пластической прочностью, например, таких как "Подольчанка", выталкивание может закончиться прошиванием корпуса конфеты толкателем, когда сам корпус останется в ячейке.

Для устранения указанных недостатков, препятствующих нормальному отделению корпусов конфет от поверхности толкателей, в предлагаемом устройстве, включающем загрузочный бункер с подающим барабаном, полый формующий валок с ячейками на наружной стороне, в каждой из которых смонтирован толкатель, механизм возвратно-поступательного перемещения толкателей, включающий копир, установленный внутри формующего валка, нож, установленный снаружи формующего валка, введен дополнительно отражатель, выполненный в виде гребенки, расположенной наклонно и соориентированной зубьями симметрично относительно оси штырей толкателя, при этом отражатель установлен неподвижно под формующим валком диаметрально противоположно ножу, рабочая поверхность которого выполнена по окружности радиусом? меньшим радиуса формующего валка на 0,5 2,0 мм, а каждый толкатель выполнен с каналом, смещенным по ходу вращения формующего валка, внутри канала размещены подпружиненный штырь и двуплечий рычаг, одно плечо которого предназначено для взаимодействия со штырем, а другое с внутренней поверхностью формующего валка.

Введение в устройство отражателя, установленного под формующим валком неподвижно и диаметрально противоположно ножу, причем отражатель выполнен, например, в виде гребенки, расположенной наклонно и соориентированной зубьями симметрично оси штырей толкателя, позволяет отделять от толкателей и штырей корпуса конфет, которые из-за сил адгезии не отделялись в обычном порядке.

Выполнение рабочей поверхности ножа, контактирующей с поверхностью формующего валка, радиусом меньше, например, на 0,5 2,0 мм радиуса наружной поверхности формующего валка, позволяет при поджиме ножа к формующему валку создать в кромках ножа напряжения изгиба, постоянно и плотно поджимающие кромки ножа, особенно верхнюю, к поверхности формующего валка, что исключает образование пленки конфетной массы на поверхности формующего валка, а следовательно, устраняет облой на торцевой поверхности корпусов конфет и снижает усилие отрыва их от плоскости толкателей.

Смещение центрального канала каждого толкателя относительно его оси по ходу вращения формующего валка позволяет штырю толкателя, несмотря на прогиб корпусов конфет, всегда гарантийно отрывать от поверхности толкателей переднюю кромку корпусов конфет, так как в данном случае не только увеличивается сила воздействия штыря толкателя на переднюю кромку за счет уменьшения плеча ее приложения, но и увеличивается жесткость корпуса конфеты.

Следовательно, все существенные признаки заявленного изобретения причинно-следственно связаны с достигаемым техническим результатом.

Известно захватное устройство (журнал Машиностроитель, N 5, с. 15, 1984), содержащее присос, плотное прижатие которого к поверхности детали обеспечивается за счет сил упругости. Известно также маркирующее устройство (авт. св. N 307831, B 21 C 51/00, 1971), в котором используются силы упругости.

Известные устройства отличаются от заявляемого как конструктивно, так и функционально.

Асимметричное расположение сил, деталей и узлов известно в технике, например, в рычажных механизмах (Кожевников С.Н. и др. Механизмы. М. 1965, с. 638, рис. 8.92).

Данное известное науке явление применено в предлагаемом изобретении впервые, что позволяет получить новый положительный эффект гарантийное отделение штырями толкателей корпусов конфет от поверхности толкателей.

Что касается отражателя, выполненного в виде гребенки, то конструктивно такие устройства широко применяются в технике, в частности в хлопкоткачестве (Справочник. Хлопкоткачество/Под ред. д-ра т.н. П.Т.Букаева, изд. 2, М. Легпромбытиздат, 1987, с. 105, рис. 19; Теория процессов, технология и оборудование подготовительных операций ткачества. В, для ВУЗов, 2-е изд. М. Легпромбытиздат, 1993, с. 86, рис. 31). Однако в предлагаемом устройстве функции гребенки расширены: ее зубья (иглы), пропускают штыри (как в известных устройствах нити) и одновременно задерживают корпуса конфет, которые по разным причинам не отделялись от толкателей и штырей, что создает новый положительный эффект.

Таким образом можно сделать вывод, что у заявленного устройства для формования конфетных масс имеются свойства, существенно отличающиеся от свойств известных технических решений.

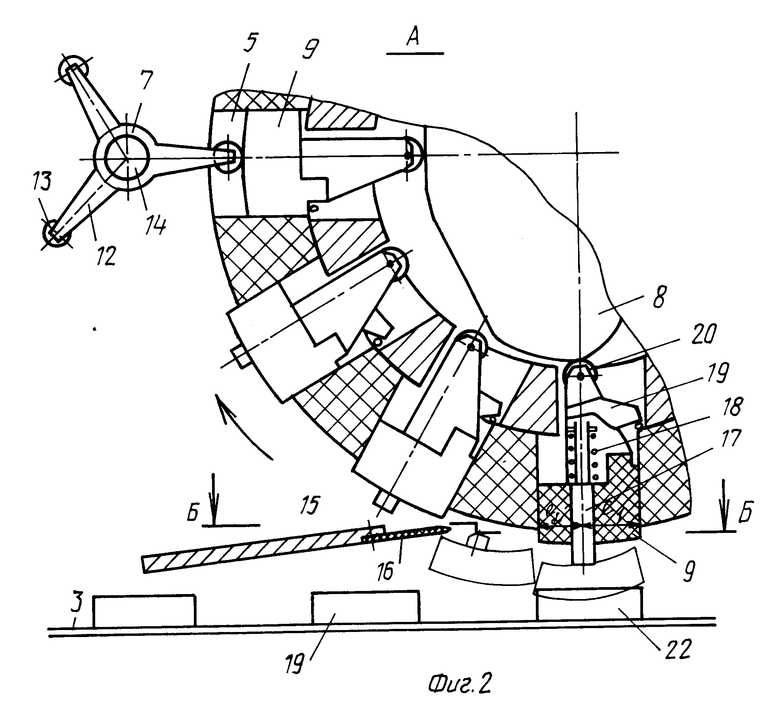

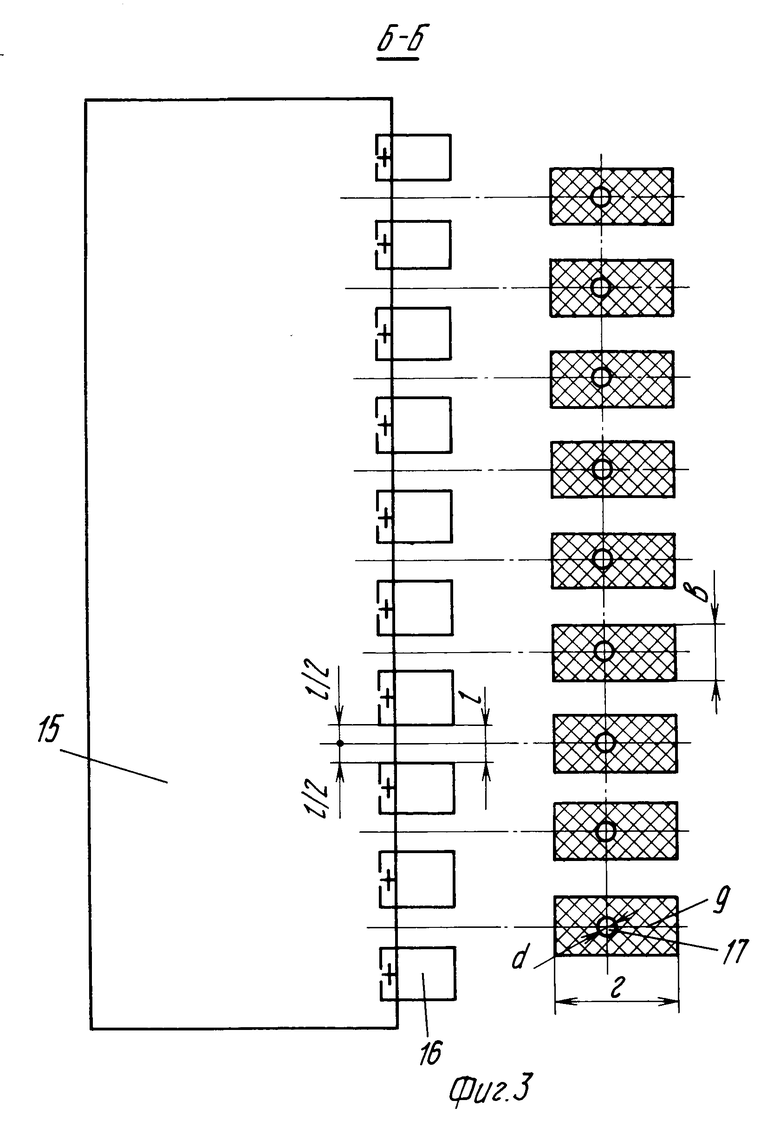

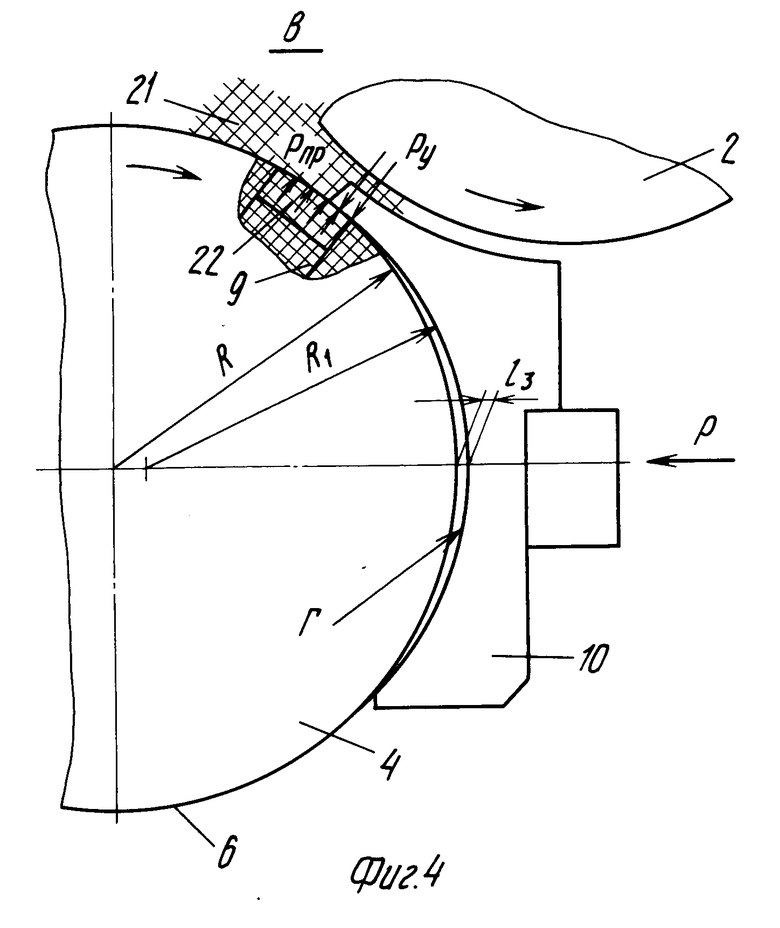

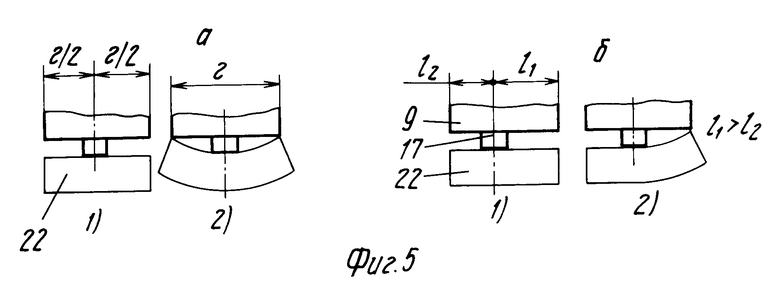

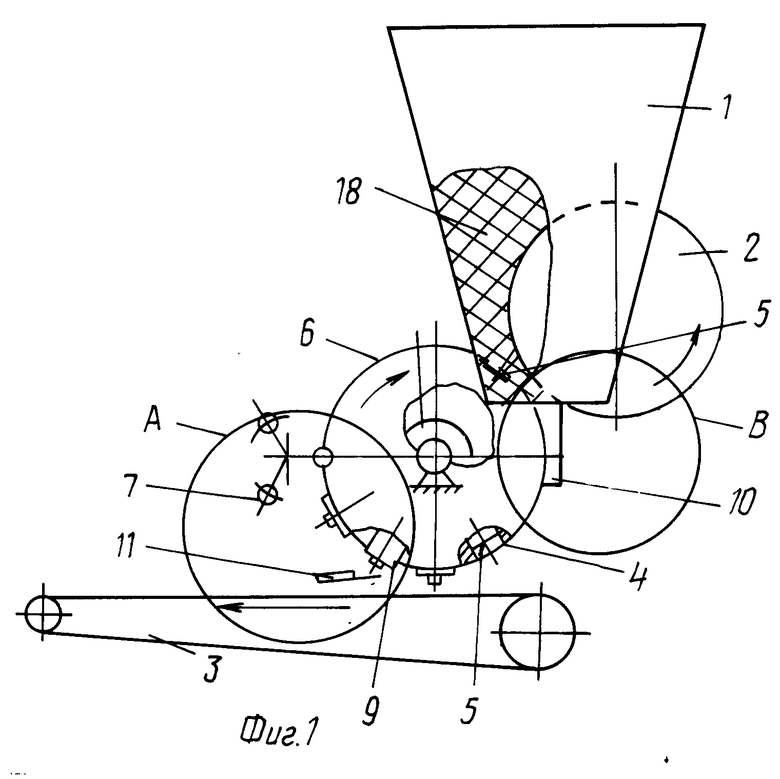

На фиг. 1, изображено схематично предлагаемое устройство; на фиг. 2 - узел А фиг. 1; на фиг. 3 разрез Б-Б фиг. 1; на фиг. 4 узел В фиг. 1 (нож до момента поджима к поверхности формующего валка); на фиг. 5 варианты положения корпуса конфеты при выталкивании: а) симметрично расположенным штырем толкателя (1 нормальное, 2 с прогибом); б) асимметрично расположенным штырем толкателя (1 нормальное, 2 с прогибом);

Устройство для формования конфетных масс (фиг. 1) содержит загрузочный бункер 1 с подающим барабаном, формующий валок 2, отражатель 3, нож 4, механизм возвратно-поступательного перемещения (условно не показан) толкатель 5, включающий копир 6, ленточный транспортер 7.

На наружной поверхности формующего валка 2 (фиг. 1, 2) расположены ячейки 8, в каждой из которых смонтирован толкатель 5, выполненный с каналом, смещенным относительно оси толкателя 5 в сторону вращения формующего валка 2 (l2<l1), в каждом канале толкателя 5 размещен подпружиненный штырь 9, контактирующий с двуплечим рычагом 10.

Отражатель 3 (фиг. 1, 2, 3) установлен формирующим валком 2 неподвижно наклонно и выполнен в виде гребенки, состоящей из поперечины 11 и зубьев (игл) 12, расположенных симметрично относительно штырей 9 толкателей 5.

Нож 4, (фиг. 4) имеет рабочую поверхность "Г", выполненную радиусом R1, меньшим на 0,5 2 мм радиуса R наружной поверхности формующего валка 2, что в момент соприкосновения (до поджима) образует зазор "l3". При поджиме ножа силой Р в его кромках возникает сила упругости Ру за счет устранения зазора "ll", которая больше силы прессования Рпр, возникающей при сжатии конфетной массы 13 вращающимися формующим валком 2 и подающим барабаном.

Такое соотношение сил обеспечивает плотное поджатие ножа 4, исключает образование пленочного слоя конфетной массы на наружной поверхности формующего валка 2, а на поверхности корпуса конфеты 14 облоя (фиг. 2).

Устройство работает следующим образом.

Конфетная масса 13 загружается в бункер 1 и, захватываясь формующим валком 2 и сжимаясь до давления прессования Рпр, заполняет ячейки 8 (фиг. 1, 4). Верхняя кромка ножа 4, поджатая силами упругости Ру, счищает конфетную массу с наружной поверхности формующего валка 2, формируя корпуса конфет 14 (фиг. 4). В нижнем положении толкатели 5, взаимодействуя с копиром 6, перемещаются наружу, выталкивая отформованный корпус конфет 14 (фиг. 3). Одновременно штыри 9 под действием большего плеча рычагов 10, опирающихся малым плечом во внутреннюю поверхность формующего валка 2, перемещаются и открывают корпус конфет 14 от плоскости толкателей 5. В этом моменте возможны следующие варианты: в предлагаемом устройстве (фиг. 5 б):

корпуса конфет 14 отталкиваются штырями 9 от выталкивателей 5;

корпуса конфет 14 отталкиваются штырями 9 с одной стороны (где малое плечо l2).

При дальнейшем движении формующего валка 2 (фиг. 2) корпуса 14 упираются в нижнюю плоскость зубьев 12 отражателя 3, при этом корпуса конфет падают на ленту конвейера 7, а штыри 10 проходят в зазоре "l" (фиг. 3), таким образом, обеспечивается стопроцентная укладка корпусов конфет на конвейер 7.

В известных устройствах, при симметричном расположении штырей 10 (фиг. 5 а) в процессе работы также могут возникнуть две ситуации:

нормальное выталкивание корпусов конфет 14;

корпуса конфет 14 не отделяются от поверхности толкателей 5, а изгибаясь удерживаются прилипшими крошками; это приводит к падению с большой высоты и смятию, что приводит к браку.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПРЕССОВАНИЯ КОРПУСОВ КОНФЕТ ИЗ ХАЛВЫ | 2004 |

|

RU2260987C1 |

| Установка для приготовления глазированных конфет | 1990 |

|

SU1755771A1 |

| Устройство для формования и охлаждения корпусов конфет | 1981 |

|

SU1037903A1 |

| Устройство для формования конфетных масс | 1979 |

|

SU835402A2 |

| Устройство для формования конфетных масс | 1977 |

|

SU646975A1 |

| Установка для формования корпусов конфет | 1975 |

|

SU578047A1 |

| Устройство для формования вязкопластичных конфетных масс | 1987 |

|

SU1465006A1 |

| МАШИНА ДЛЯ ПРЕССОВАНИЯ КОРПУСОВ КОНФЕТ | 2003 |

|

RU2253287C2 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ КОНФЕТ | 2006 |

|

RU2327362C2 |

| Устройство для отсадки кондитерских масс в коробки с ячейками | 1981 |

|

SU986377A1 |

Использование: в кондитерском производстве при формовании корпусов конфет из вязко-пластичных конфетных масс. Сущность изобретения: устройство включает загрузочный бункер и полый формующий валок с ячейками на наружной стороне. В каждой из ячеек смонтирован толкатель, выполненный с каналом, смещенным по ходу вращения формующего валка относительно оси толкателя, и сообщенный с механизмом возвратно-поступательного перемещения толкателей. Внутри формующего валка неподвижно установлен копир, а снаружи - нож на рычагах, при этом рабочая поверхность ножа выполнена по окружности, радиус которой на 0,5-2,0 мм меньше радиуса формующего валка. Под формующим валком диаметрально противоположно ножу неподвижно установлен отражатель. 2 з. п. ф-лы, 5 ил.

| Устройство для генерирования функций | 1980 |

|

SU875402A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-27—Публикация

1995-08-29—Подача