Изобретение относится к технике полимеризации изобутилена, а получаемый низкомолекулярный полиизобутелен используется в качестве загущающих присадок или являются основой для сукцимидных присадок к моторным, дизельным маслам, для изготовления пластичных смазок герметиков, клеев, парфюмерных изделий и многих других целей.

Известны способы получения полиизобутелена в углеводородных растворителях в присутствии систем на основе кислот Льюиса, в том числе и соединений титана (IV) в комбинации со специально вводимыми соединениями катионогенами, протоногенами и т.п. или соединения титана (III) и триалкилалюминия [1, 2] Процессы проводят в алифатическом или галоидсодержащем углеводородных растворителях, как правило, при температурах ниже 0oC.

К недостаткам известных способов относится необходимость очень высоких расходов компонентов каталитической системы (до 50 моль на 100 кг мономера и более), использование дорогих хлорсодержащих растворителей, практически полного отсутствия контроля за молекулярной массой и особенно молекулярно-массовым распределением, сложность ввода катализатора, возможность протекания вторичных реакций в случае применения ароматического соединения в качестве растворителя и некоторые другие.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемым результатам является способ получения полиизобутилена путем полимеризации изобутилена в изооктане при температуре от -25 до +75oC. При этом в растворитель последовательно вводят катализаторы триэтилалюминий и четыреххлористый титан из расчета молярного отношения титан: алюминий от 2:1 или 1:16 и далее в течение 2,5 3,0 ч вводят изобутилен.

Количество катализатора определяется из расчета 1 мас. триэтилалюминия в растворителе, а количество изобутелена от 98 до 226 г и конверсия мономера достигла 95% [3]

Недостатком данного известного способа являются высокий расход компонентов катализатора, (39 моль по триэтилалюминию на 100 кг мономера и более) большая молекулярная масса получаемого полимера (минимально 5000 по Штаудингеру), низкая конверсия мономера при температуре выше 0oC (около 30%) за 3 ч.

Целью настоящего технического решения является способ получения низкомолекулярного полиизобутилена, имеющего узкое молекулярно-массовое распределение, при пониженных расходах компонентов катализатора, высокой температуре (т.е. как правило выше 0oC) и количественным выходом полимера, с применением выпускаемых промышленностью соединений алюминия, титана использованием в качестве растворителя алкилароматического соединения.

Сущность предлагаемого технического решения заключается в том, что полимеризацию изобутилена проводят в толуоле при температуре от -10 до +80oC путем последовательного ввода в растворитель изобутилена из расчета его содержания в пределах от 10 до 60 мас. четыреххлористого титана из расчета от 0,05 до 1,0 моль на 100 кг мономера и его выдержке, по крайней мере, в течение 2 мин и далее триизобутилалюминия из расчета молярного отношения титан алюминий от 100 до 0,5.

Ограничения концентраций мономера обусловлены экономичностью процесса, техникой безопасностью процесса и необходимостью получения полимера с требуемой молекулярной массой (при нижнем пределе очень низкая, при повышении, относительно, очень высокая).

Пределы по концентрации четыреххлористого титана установлены исходя из резкого падения эффективности процесса в случае снижения значения менее 0,05 моль на 100 кг мономера и незначительности влияния данного параметра на скорость процесса при повышении более 1,0 и, особенно, свойства полиизобутилена, требованиями к специальной отмывке от остатков катализатора.

Пределы по молярному отношению титан алюминий выбраны из условий резкого снижения скорости процесса и необходимости сохранения молекулярной массы полимера в заданном интервале.

При снижении температуры ниже -10oC наблюдается рост молекулярной массы полиизобутилена, весьма значительный, и снижение скорости процесса. Верхнее ограничение температуры выбрано исходя из условий безопасности процесса, имеющегося оборудования на заводах (работающих в толуоле) СК и возможностью протекания вторичных реакций алкилирования растворителя и образование димеров.

Последовательность ввода компонентов системы и время выдержки TiCl4 определяется практически полностью отсутствием процесса полимеризации изобутилена в случае его нарушения.

После проведения процесса полимеризации изобутилена в реакционную массу вводят этиловый спирт для разрушения остатков катализатора и выделяют известными способами путем отмывки водой от остатков катализатора и отгонкой растворителя на роторно-пленочном испарителе.

Полимер характеризуют по молекулярной массе (характеристической вязкости или  , определяемой из молекулярных параметров или методом криоскопии), динамической вязкостью по Хепплеру при 50oC, наличием на конце двойных связей и фенильных групп, соотношением

, определяемой из молекулярных параметров или методом криоскопии), динамической вязкостью по Хепплеру при 50oC, наличием на конце двойных связей и фенильных групп, соотношением  , рассчитанных из данных гель-проникающей хроматографии.

, рассчитанных из данных гель-проникающей хроматографии.

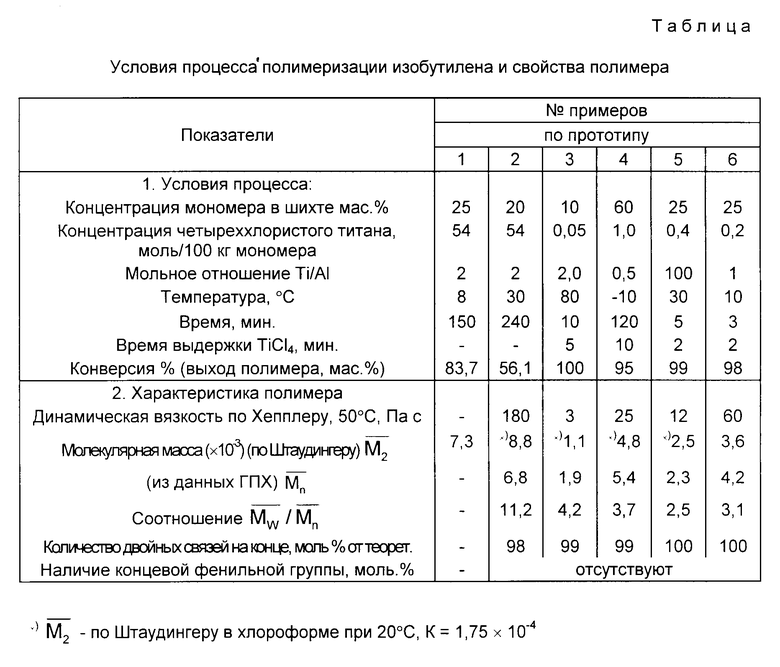

Абсолютные значения условий процесса рассчитывают исходя из данных представленных в таблице, где показаны также свойства полимера.

Предлагаемое техническое решение иллюстрируется нижеприведенными примерами.

Пример 1 (по прототипу). В четырехгорлую колбу, снабженную мешалкой, барботером, обратным холодильником и термометром, помещенную в термостатирующую баню, вводят рассчитанное количество изооктана, из которого удаляют воздух промывкой азотом. Далее в слабом токе изобутилена в колбу подают рассчитанное количество триэтилалюминия (15%-ый раствор в керосине) и четыреххлористый титан (100%) и непрерывно в течение 2,5 ч барботируют изобутилен. Процесс проводят при +8oC. Конверсия мономера составляет 83,7%

Пример 2 (по прототипу, осуществленный авторами изобретения). В металлический лабораторный реактор емкостью 3 л, снабженный устройствами для загрузки и выгрузки реагентов, замера давления и температуры, мешалкой и рубашкой для термостатирования вводят 845 г (1221,1 мл) изооктана, предварительно осушенного над активной окисью алюминия и обескислороженного, 255,5 г изобутилена (425,8 мл), далее раствор триэтилалюминия в керосине из расчета 1,0 мас. в растворителе (рабочая концентрация раствора 16,7 мас.) т.е. 60 мг или 90 мл и раствор четыреххлористого титана в изооктане из расчета молярного отношения алюминий титан 1 2 (концентрация 1,82 моль/л). Все операции по загрузке и выгрузке осуществляют в токе осушенного и обескислороженного азота.

Процесс проводят при 30 + 1oC в течение 4 ч, конверсия мономера составляет 56,1% В этом и других примерах общее количество растворителя включает в себя и подачу с катализатором.

Пример 3 (по изобретению). Отличается от примера 2 тем, что в реактор вводят 1080 г толуола (1240,4 мл) и 120 г (200 мл) изобутилена. Далее подают раствор четыреххлористого титана в толуоле (концентрацией 0,12 моль/л) из расчета 0,05 моль на 100 кг мономера и выдерживают в течение 5 мин при включенной мешалке реактора, подают толуольный раствор триизобутилалюминия (концентрацией 0,06 моль/л) из расчета молярного отношения титан алюминий 2,0 1,0. Процесс проводят при 80 +2oC в течение 10 мин выход полимера 100 мас.

Пример 4. Отличается от примера 2 тем, что в реактор вводят 387,2 г (445 мл) толуола и 600 г (1000 мл) изобутилена. Далее подают толуольные растворы четыреххлористого титана (концентрацией 1,2 моль/л) из расчета 1,0 моль на 100 кг мономера и выдерживают в течение 10 мин при включенной мешалке реактора, и подают толуольный раствор триизобутилалюминия (концентрацией - 0,32 моль/л) из расчета молярного отношения титан алюминий 1 0,5.

Процесс проводят при температуре -10±1oC в течение 120 мин, выход полимера составляет 95 мас.

Пример 5. Отличается от примера 2 тем, что в реактор вводят 991 г (1139,0 мл) толуола и 250 г (416,7 мл) изобутилена. Далее подают толуольные растворы четыреххористого титана (концентрацией 0,10 моль/л из расчета 0,4 моль на 100 кг мономера и выдерживают в течение 2 мин, и подают триизобутилалюминий (концентрацией 0,05 моль/л) из расчета молярного отношения титан алюминий 100 1).

Процесс проводят при 30±2oC в течение 5 мин, выход полимера составляет 99 мас.

Пример 6. Отличается от примера 2 тем, что в реактор вводят 993,5 г (1141,9 мл) изобутилена. Далее подают толуольные растворы четыреххлористого титана (концентраций 0,1 моль/л) в количестве 0,2 моль на 100 кг мономера, выдерживают в течение 2 мин и вводят триизобутилалюминий (концентраций 0,2 моль/л) из расчета молярного отношения титан алюминий 1 1.

Процесс проводят при 10oC в течение 3 мин и выход полимера составляет 98 мас.

Источники информации, принятые во внимание при составлении заявки:

1. Дж. Кеннеди. Катионная полимеризация олефинов. М. Мир, 1978, с.157 и далее.

2. Hamada M.M. Gary J.H. Polymer Prepriuts, v.9, 1968, p. 413.

3. Топчиев А.В. Кренцаль Б.А. Богомолова Н.Ф. Гольдфарб Ю.Я. Полимеризация изобутилена в присутствии триэтилалюминия и четыреххлористого титана. Доклады АН СССР. 1956, т. III, N 1, с. 121 124.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2091396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2130948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2139295C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2109754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2127276C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2082719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2148590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2134273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-ПОЛИБУТАДИЕНА | 1993 |

|

RU2028309C1 |

Использование: область получения полимерных материалов. Сущность изобретения: полиизобутилен с низкой молекулярной массой получают полимеризацией изобутелена в толуоле при (-) 10 - 80oC в присутствии каталитической системы, состоящей из четыреххлористого титана и триалкилалюминия при молярном отношении титан: алюминий, равном 0,5 - 100, из расчета 0,05 - 1,0 моль четыреххлористого титана на 100 кг мономера. Процесс проводят путем последовательного введения изобутилена при концентрации его в толуоле 10 - 60 мас.%, четыреххлористого титана, выдержке, по крайней мере, в течение 2 мин, с последующим введением триизобутилалюминия. 1 табл.

Способ получения полиизобутилена полимеризацией изобутилена в углеводородном растворителе в присутствии каталитической системы, состоящей из четыреххлористого титана и триалкилалюминия, отличающийся тем, что в качестве триалкилалюминия используют триизобутилалюминий и процесс проводят в толуоле при -10 80oС путем последовательного введения изобутилена при концентрации его в толуоле 10 60 мас. четыреххлористого титана из расчета 0, 05 1,0 моля на 100 кг мономера, выдержке по крайней мере в течение двух мин с последующим введением триизобутилалюминия при молярном отношении титан алюминий, равном 0,5 100.

| Кеннеди Дж | |||

| Катионная полимеризация олефинов | |||

| - М.: Мир, 1978, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Топчиев А.В., Кренцель Б.А.Богомолова Н.Ф., Гольдфарб Ю.Я | |||

| Полимеризация изобутилена в присутствии триэтилалюминия и четыреххлористого титана | |||

| Доклады АН СССР, 1956, т | |||

| III, № 1, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1997-09-27—Публикация

1995-04-12—Подача