Изобретение относится к измерительной технике, в частности, и технике определения смещения между измерительными осями.

Известен способ определения угла рассогласования между осью вращения платформы и осью перемещения измерительной головки (Боднер В.А. Алферов А.В. Измерительные приборы. Издательство стандартов, 1986, с 100, рис. 5.4), включающий измерение координат измерительной головки относительно базовой поверхности с помощью специальных (дополнительных) инструментов и определение смещения и угла рассогласования по результатам измерения. Недостаток этого способа состоит в сложности определения (дополнительного конструирования) базовой поверхности, однозначно характеризующей с заданной точностью положение измерительной головки относительно этой поверхности, а также в необходимости использования дополнительного измерительного оборудования.

Из того же источника известна измерительная установка, содержащая дополнительный измерительный инструмент и базовую поверхность.

Недостаток этой установки состоит в том, что для определения смещения и углов рассогласования между осью вращения платформы и осью перемещения измерительной головки на измерительном устройстве должны быть установлены базовые поверхности, позволяющие однозначно определять с заданной точностью координаты измерительной головки относительно оси вращения платформы. Реализация таких поверхностей трудноосуществима и приводит к существенному усложнению измеряемого устройства.

Наиболее близким техническим решением к способу является способ (Боднер В. А. Алферов А.В. Измерительные приборы. Издательство стандартов, 1986, с. 103-104) определения смещения и угла рассогласования, включающий измерение расстояния R от оси перемещения измерительной головки до точек поверхности и самого перемещения H измерительной головки и сведение к минимуму с помощью регулировки смещения составляющих угла рассогласования по результатам измерения.

Недостаток этого способа состоит в сложности его реализации из-за необходимости проектирования регулирующего приспособления, позволяющего изменять расположение в пространстве оси чувствительности измерительной головки, при этом за счет этого приспособления ухудшается точность измерения.

Наиболее близким техническим решением к устройству является измерительная установка (патент СССР N 1718735, G 01 B 7/28, 1992), содержащая платформу, измерительную головку, двигатель, редуктор и датчик угла поворота платформы.

Недостаток этого устройства состоит в том, что оно не обеспечивает заданную точность измерения, а при использовании регулировочных приспособлений становится сложным и не обеспечивает стабильности и точности измерения.

Техническая задача повышение точности измерения.

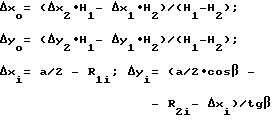

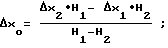

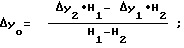

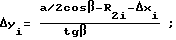

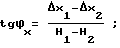

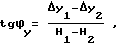

Технический результат в части способа достигается тем, что способ определения смещения и угла рассогласования между осью вращения платформы и осью перемещения измерительной головки предполагает вращение платформы с установленной на ней деталью, одновременное перемещение измерительной головки, измерение расстояния R от оси перемещения измерительной головки до точки поверхности детали и само перемещения головки, по полученным данным определение смещения и угла рассогласования из измеренных расстояний до точек поверхности детали, фиксацию двух минимальных значений расстояния R1i(i 1,2) и соответствующих этому расстоянию перемещений Hi измерительной головки, углов αi поворота платформы и расстояний R2i до точек поверхности детали при повороте платформы на угол (αi+ β), выбирая угол β менее 45o, и определение составляющих смещения Dxo и Δyo по соотношениям:  составляющих Φx и Φy угла рассогласования в виде зависимостей: tgΦx= (Δx1- Δx2)/(H1- H2), tgΦy= (Δy1- Δy2)/(H1- H2) и текущих значений Δx и Δy для произвольной величины H в виде Δx = Δxo+ H•tgΦx, Δy = Δyo+ H•tgΦy, а в качестве детали использование эталона с базовым размером a.

составляющих Φx и Φy угла рассогласования в виде зависимостей: tgΦx= (Δx1- Δx2)/(H1- H2), tgΦy= (Δy1- Δy2)/(H1- H2) и текущих значений Δx и Δy для произвольной величины H в виде Δx = Δxo+ H•tgΦx, Δy = Δyo+ H•tgΦy, а в качестве детали использование эталона с базовым размером a.

Технический результат в части устройства достигается тем, что в измерительной установке, содержащей установленную с возможностью вращения вокруг своей оси платформу с размещенной на ней деталью, измерительную головку, двигатель с редуктором, датчик угла поворота и блок фиксации координат, связанный с измерительной головкой и датчиком угла, в качестве детали используют эталон в виде правильного параллелепипеда со стороной "а" в сечении, перпендикулярном его оси симметрии и который жестко установлен на платформе таким образом, что ось вращения платформы совпадает с осью симметрии эталона, а между платформой и измерительной головкой введена жесткая связь.

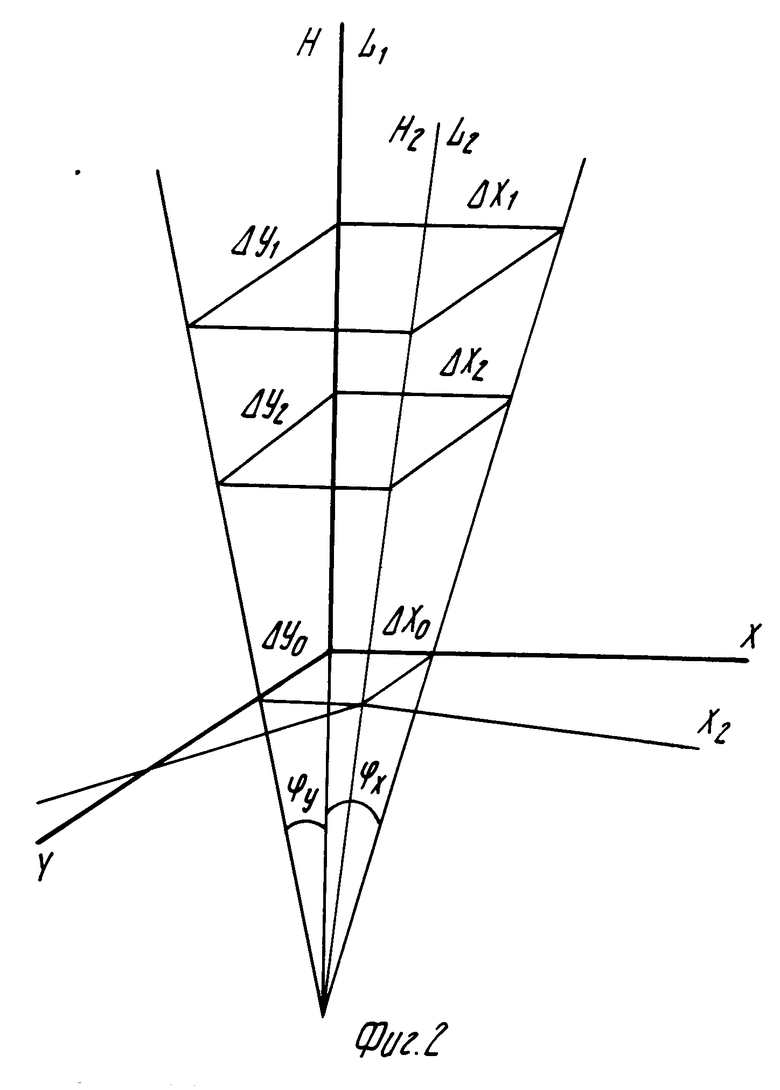

На фиг. 1 представлена схема измерительной установки. На этой схеме двигатель 1 через редуктор 2 связью с вращающейся платформой 4 и через жесткую передачу 7 с измерительной головкой 6. На оси вращения платформы 4 установлен датчик вращения 3, а на самой платформе 4 жестко установлен эталон 5, ось симметрии которого совпадает с осью вращения платформы. Выход измерительной головки 6 и вход датчика угла поворота платформы 3 связаны с блоком фиксации координат 8.

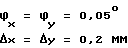

На фиг. 2 представлена схема расположения осей измерения и перемещения измерительной головки и системы координат. На этой схеме X, Y, H базовая (исходная) система координат (базис I), L1 ось вращения платформы (совпадает с осью OH), L2 ось перемещения измерительной головки X2, Y2, H2 система координат (базис II), связанная с измерительной головкой. H совпадает с осью L2, X2 перпендикулярна H2 и совпадает с направлением измерения, Y2 перпендикулярна плоскости H2O2X2. O2 начало координат в базисе II точка пересечения оси L2 с плоскостью XOY, Φy угол между осью L2 и плоскостью YOH, Φx угол между осью L2 и плоскостью XOH, Δx0, Δy0 координаты точки O2 в базисе I (начальное смещение оси L2).

Измерительная установка работает следующим образом.

При включении двигателя 1 редуктор 2 осуществляет вращение платформы 4 и одновременно через жесткую передачу 7 производит перемещение измерительной головки 6, которая осуществляет измерение расстояния R от оси своего перемещения (оси чувствительности) до точек поверхности эталона 5 в направлении, перпендикулярном этой оси. На оси вращения платформы 4 установлен датчик вращения 3, показания которого вместе с показаниями измерительной головки 6 заносятся в блок фиксации координат 8.

Прежде чем перейти к описанию процесса определения координат смещения Δx0 и Δy0 и составляющих Φx и Φy угла рассогласования, отметим некоторые особенности измерения.

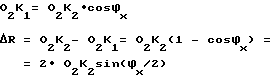

Будем считать, что направление измерения перпендикулярно линии ОН (линия L) и параллельно плоскости XOH. В соответствии с рис. 4 направление измерения O2K2 перпендикулярно оси L2. Измеряемая поверхность (линия K1K2) параллельна оси OH. Оценим значение O2K1 (расстояние от точки O до линии K1K2). Из рис. 4:

Для малых углов рассогласования Φx (обычно Φx < 0,50) значение ΔR например, при O2K1 500 мм будет равно 0,02 мм. Иначе говоря, можно считать, что направление измерения совпадает с осью OX.

Сравним значение перемещения H' в базисе I и значение H" в базисе II. В соответствии с фиг. 2 имеем:

H′ = H″•cosΦx•cosΦy

Для малых значений Φx и Φy H'= H". Например, при H' 500 мм и Φx < 0,50, Φy < 0,50, H′- H″ < 0,05 мм.

Отметим также, что жесткая передача 7 вращения платформы 4 и перемещения H измерительной головки 6 обеспечивает однозначную (линейную) зависимость H от угла поворота платформы 4, т.е. H K•α, где K коэффициент пропорциональности, а a отсчитывается от положения платформы, при котором H 0.

Рассмотрим процесс определения координат Dx и Δy смещения оси перемещения измерительной головки L2 в базисе I. Пусть на вращающейся платформе 4 установлен эталон 5 в виде правильного параллелепипеда со стороной "а" и осью симметрии, совпадающей с осью вращения платформы L.

Считаем, что измерительная головка осуществляет измерение от точек, расположенных на линии L2, до точек поверхности эталона в направлении оси OX.

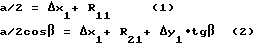

Из начального положения включим двигатель 1 и зафиксируем минимальное из измеренных расстояний Ri1 при некотором перемещении измерительной головки Hi (положение I платформы 4 рис. 3). Пусть этому положению соответствует угол α1 поворота платформы. Повернем платформу 4 от этого положения на угол β < 450 и зафиксируем расстояние R2i до поверхности эталона (положение 2 платформы 4 рис. 3). Угол β выбирается меньше 45o для того, чтобы фиксируемое расстояние R21 относилось к той же боковой грани параллелепипеда, что и фиксируемое расстояние R11 (рис. 3), что позволяет однозначно определить значения Dx1 и Δy1 при зафиксированном значении H1 (при повороте платформы 4 на угол β < 450 относительное перемещение измерительной головки. DH невелико, поэтому можно считать, что перемещение H в положении 1 и в положении 2 платформы остается неизменным).

В соответствии с рис. 3:

ΔX1= OA, DY1=OM, R11=OL, R21=OE и OD=A+AC+CD, ML=MO2+O2L

Учитывая, что ML=a/2, OD=a/2cosβ, EC= Dy1, имеем

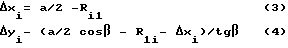

Из равенств 1 и 2 следует:

Выполним аналогичные действия при перемещении H2 измерительной головки. Таким образом, при заданном значении Hi(i= 1,2) определяются координаты смещения Δxi и Δyi в соответствии с равенствами 3 и 4.

В соответствии с фиг. 2 составляющие Φx и Φy угла рассогласования между осью вращения платформы и осью перемещения измерительной головки на основании полученных значений координат смещения Δxi и Δyi определяют в виде:

Для получения текущих значений координат смещения Δx и Δy от перемещения измерительной головки H определяем значение Δx0 и Δy0 в плоскости XOY (при H 0). Используя отношения 3 и 4 это легко сделать методом решения подобных треугольников 1 и 2. Тогда текущие значения Δx и Δy будут равны:

Δx = Δx0+ H•tgΦx, Δy = Δy0+ H•tgΦy

Способы определения составляющих смещения Δx0 и Δy0 и составляющих Φx и Φy угла рассогласования между осью вращения платформы и осью перемещения измерительной головки и измерительная установка позволяют повысить точность измерения. Например, при  (возможные пределы регулировки при использовании известной измерительной установки и способа) погрешность измерения расстояний ΔR при измеряемых расстояниях R 200 мм и H 300 мм равно 0,7 мм.

(возможные пределы регулировки при использовании известной измерительной установки и способа) погрешность измерения расстояний ΔR при измеряемых расстояниях R 200 мм и H 300 мм равно 0,7 мм.

Использование предлагаемого способа позволяет свести практически к нулю погрешность измерения R, т.к. знание текущих значений позволяет определить истинные координаты точек измеряемой поверхности с любой точностью.

Использование: в измерительной технике для определения смешения между измерительными осями. Сущность изобретения: в способе определения смещения и угла рассогласования между осью вращения платформы и осью перемещения измерительной головки, заключающемся в том, что осуществляют вращение платформы с установленной на ней деталью, одновременно перемещают измерительную головку, измеряют расстояние R от оси перемещения измерительной головки до точек поверхности детали и перемещение самой измерительной головки, и по полученным данным определяют смещение и угол рассогласования, из измеренных расстояний R выбирают два минимальных значения расстояния R1i(i=1,2) и соответствующие этому расстоянию перемещения Hi(i=1,2) измерительной головки, углы αi поворота платформы, а также расстояния R2i до точек поверхности детали при повороте платформы на угол (αi+ β), при этом β < 450, о величине смещения и угла рассогласования между осью вращения платформы и осью перемещения измерительной головки судят по составляющим этих величин. Сущность изобретения в части устройства: измерительная установка содержит двигатель 1, через редуктор 2, связанный с вращающейся платформой 4 и через жесткую передачу 7 - с измерительной головкой 6. На оси вращения платформы 4 установлен датчик вращения 3, а на самой платформе 4 жестко установлен эталон 5, ось симметрии которого совпадает с осью вращения платформы. Выход измерительной головки 6 и вход датчика угла поворота платформы 3 связаны с блоком фиксации координат 8. 2 с. п. ф-лы, 2 ил.

Dxi= a/2-R1i ;

текущие значения составляющих смещения Δx,Δy для произвольной величины H определяют из зависимостей

Δx = Δxo+H•tgΦx;

Δy = Δyo+H•tgΦy,

а в качестве детали используют эталон в виде правильного параллелепипеда со стороной основания "а".

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Боднер В.А., Алферов А.В | |||

| Измерительные приборы | |||

| - Изд | |||

| стандартов, 1986, с.100, рис.5.4., с.103, 104 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Контрольно-измерительное устройство | 1987 |

|

SU1718735A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1994-05-05—Подача