Изобретение относится к спиртовой промышленности.

Известен способ получения спирта-ректификата, предусматривающий кипячение спиртосодержащей смеси в кубовой части эпюрационной колонны в течение 10 30 мин с 0,3 5 г марганцово-кислого калия, вводимого при достижении крепости эпюрата 8 50 об. причем дефлегмацию проводят в несколько стадий в последовательно расположенных дефлегматорах, при этом флегму, образовавшуюся на первых по ходу паров секциях, возвращают в эпюрационную колонну, а эфироальдегидную фракцию (ЭАФ) выводят из последних секций дефлегматора. Полученный эпюрат направляют на ректификационную колонну и далее на колонну окончательной очистки (патент N 2001093, БИ N 37-38, 1993). Таким образом, получают спирт, содержащий менее 0,1 мг/дм3 непредельных и менее 0,1 мг/дм3 серосодержащих соединений, концентрация свободных кислот 10 15 мг/дм3, эфиров 20 30 мг/дм3, сухой остаток 1 2 мг/дм3, щелочи в пересчете на NaOH 0,1 1,0 мг/дм3. Окисляемость 8 10 мин.

Известен также способ (Ректификация спирта и фурфурола. Цирлин Ю.А. Лесная промышленность, 1972, с.88) получения гидролизного спирта на пятиколонном аппарате непрерывного действия, предусматривающий подачу бражных конденсатов, содержащих 15 20 об. спирта, в эпюрационную колонну, на верхнюю тарелку которой подают горячую воду в количестве 16 об. от питания, с последующим направлением эпюрата в ректификационную колонну, в которой спирт укрепляют до крепости 96,2 96,5 об. и одновременно обрабатывают каустической содой в количестве 1,5 кг на 1000 дкл спирта. Спирт-сырец в дальнейшем подвергают переработке в метанольной колонне, на выходе из которой получают готовый продукт ЭАФ, отбираемую из эпюрной колонны, укрепляют в эфирной колонне, из кубовой части которой спиртовый раствор возвращают в производство. В результате осуществления способа получают спирт со следующими показателями: крепость 96,1 96,4 об. содержание альдегидов менее 2 мг/дм3, свободных кислот менее 8 кг/дм3, эфиров 9 14 мг/дм3, щелочи в пересчете на NaOH 0,1 мг/дм3, остатка 0,5-1,0 мг/дм3, окисляемость 20 мин. Таким образом, в представленных выше способах содержание свободных кислот достигает 8 15 мг/дм3, эфиров 9 30 мг/дм3, непредельных и серосодержащих менее 0,1 мг/дм3, сухой остаток 0,1 2 мг/дм3, окисляемость 5 20 мин.

Задачей изобретения является получение на одном и том же техническом оборудовании высококачественного спирта, характеризующегося наравне с высокими показателями по содержанию кислот и эфиров пониженным содержанием непредельных и серосодержащих соединений, щелочи, сухого остатка, альдегидов, а также высокой окисляемостью.

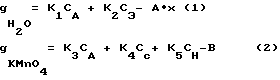

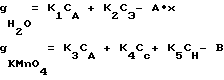

Задача решается направлением на тарелку питания эпюрационной колонны водно-спиртовой смеси, на верхнюю тарелку которой подают горячую воду, а в кубовую часть раствор марганцово-кислого калия, причем количество воды и марганцово-кислого калия, а также их взаимосвязь друг с другом определяют по уравнениям (1) и (2)

где  количество воды по отношению к питанию, дм3/дм3;

количество воды по отношению к питанию, дм3/дм3; количество 1%-го раствора KMnO4 по отношению к питанию, дм3/дм3;

количество 1%-го раствора KMnO4 по отношению к питанию, дм3/дм3;

CА, CЭ, CС и CН концентрация альдегидов, эфиров, серосодержащих и непредельных соединений в спирте, получаемом из водно-спиртовой смеси в пересчете на уксусный альдегид, уксусно-этиловый эфир, элементарную серу и кротоновый альдегид, соответственно, мг/дм3 спирта;

x объемная доля спирта в питании, дм3/дм3;

K1, K2, K3, K4, K5 эмпирические коэффициенты, дм3/мг;

А и В безразмерные эмпирические коэффициенты.

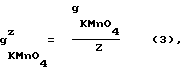

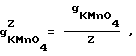

В качестве спиртосодержащих смесей используют 10 90 об. бражные конденсаты, технический спирт, пищевой спирт, спирт-сырец, отработанные спиртосодержащие смеси, разведенные до концентрации спирта 20 50 об. Воду на гидроселекцию подают в верхнюю часть эпюрационной колонны на одну из тарелок, расположенную выше тарелки питания. Марганцово-кислый калий  подают в виде 0,01 3,0% водного раствора, количество которого рассчитывается по формуле (3)

подают в виде 0,01 3,0% водного раствора, количество которого рассчитывается по формуле (3)

где  количество 1 мас. раствора, рассчитываемого по уравнению (1);

количество 1 мас. раствора, рассчитываемого по уравнению (1);

Z содержание марганцово-кислого калия в растворе, мас.

В качестве технического спирта используют спирт, получаемый в результате переработки гидролизных субстратов (ГОСТ 17299-78, марка А) и щелоков сульфитно-целлюлозного производства (ГОСТ 17299-78, марка Б), непищевого растительного сырья (ГОСТ 18300-87), синтетический этиловый спирт, полученный методами прямой и серно-кислотной гидратации этилена (ГОСТ 11547-80), а также спирт из указанного выше сырья, но улучшенный и получаемый в соответствии с ТУ в результате дополнительной переработки, а также спирт из указанного выше непищевого сырья, но не соответствующий требованиям ГОСТ и ТУ. В качестве пищевого спирта используют спирт, получаемый путем брагоректификации спиртовых бражек или ректификации этилового спирта-сырца, вырабатываемого из зерна, картофеля, сахарной свеклы, мелассы, сахара-сырца и другого сахаро- и крахмалосодержащего пищевого сырья (ГОСТ 5962-86), а также спирт из указанного выше сырья, но улучшенный, получаемый в соответствии с ТУ в результате дополнительной переработки, а также спирт, получаемый из указанного пищевого сырья, но не соответствующий требованиям ГОСТ и ТУ. В качестве спирта-сырца используют спирт, получаемый из пищевого сырья в соответствии с ГОСТ 131-67 или любой другой близкий ему продукт, выпускаемый в соответствии с ТУ. В качестве отработанных спиртосодержащих смесей используют любой из вышеперечисленных водных, органических или водно-органических растворов спиртов, используемых в качестве растворителей и других технических целей в любой отрасли промышленности. В качестве питания эпюрационной колонны для лучшего удаления легколетучих и промежуточных примесей крепкие бражные конденсаты (50 90 об.), любой из перечисленных выше спиртов или отработанная спиртосодержащая смесь предварительно разводятся водой до содержания спирта в водно-спиртовой смеси 20 30 об.

Изменение концентрации марганцово-кислого калия в подаваемом растворе обусловлено следующими причинами. Повышение концентрации выше 1 мас. обуславливают тем, что при переработке низкокачественного продукта требуется повышенный расход марганцово-кислого калия, поэтому необходимо увеличить его концентрацию, так как в противном случае количество подаваемого раствора становится соизмеримым с питанием эпюрационной колонны, что в последующем вследствие большого разбавления приводит к перегрузке спиртовой колонны. Однако увеличение концентрации марганцово-кислого калия выше 3 мас. нецелесообразно, так как может привести к забивке запорной арматуры из-за частичного выпадения в ней реагента или продуктов его разложения (преимущественно MnO2). Снижение концентрации марганцово-кислого калия ниже 1 мас. необходимо в том случае, когда требуются малые количества реагента для более точной его подачи. При этом уменьшение концентрации ниже 0,01 мас. нецелесообразно из-за трудности задания точной концентрации, так как недостача или передорзировка реагента отрицательно сказывается на качестве готовой продукции.

Сущность предлагаемого способа заключается в том, что качество вырабатываемого спирта зависит от оптимального количества марганцово-кислого калия и горячей воды, подаваемых соответственно в куб и верхнюю часть эпюрационной колонны. В свою очередь, количество марганцово-кислого калия и горячей воды зависит от качественного состава и количества присутствующих в водно-спиртовой смеси примесей. В частности, необходимо учитывать карбонилсодержащие соединения, включающие в себя альдегиды и кетоны, сложные эфиры и простые эфиры, спиртосодержащие и непредельные соединения. Необходимо также помнить, что как передозировка, так и малое количество задаваемого марганцово-кислого калия отрицательно сказывается на качестве спирта. Первое приводит к тому, что избыток марганцово-кислого калия помимо примесей начинает окислять и целевой продукт спирт, в результате чего в спирте повышается содержание альдегидов, кислот, эфиров, сухого остатка, снижается окисляемость. Наоборот, пониженный расход марганцово-кислого калия практически не сказывается на качестве перерабатываемого спирта. Аналогичное явление наблюдается и при изменении количества подаваемой воды. Малое количество воды целесообразно при работе с продуктом, характеризующимся относительно высокими показателями качества или в случае использования конденсатов с низкой концентрацией спирта. В последнем случае из-за сильного разбавления увеличивается нагрузка на спиртовую колонну, поэтому выгоднее увеличить количество подаваемого марганцово-кислого калия. Повышенное количество воды, подаваемой на гидроселекцию, целесообразно в случае повышенного содержания эфироальдегидной фракции (ЭАФ), т. к. снижение концентрации спирта на верхней тарелке эпюрационной колонны увеличивает коэффициенты ректификации примесей, тем самым повышая эффективность разделения головных и промежуточных примесей. Дальнейшее повышение количества подаваемой воды нецелесообразно, так как вследствие заметного разведения эпюрата в заметной мере перегружает работу спиртовой колонны, требует увеличения количества тарелок в укрепляющей части, увеличения расхода пара, а в случае необходимости и переход на работу спиртовой колонны большего диаметра.

Таким образом, количество нагреваемой горячей воды и марганцово-кислого калия зависит от качественного и количественного состава примесей. Исходя из вышесказанного найдена формула (1), определяющая количество воды, подаваемой на гидроселекцию, в которой учитывается количество присутствующих в перерабатываемом сырье карбонилсодержащих соединений (альдегиды и кетоны) и эфиров (сложные и простые). На количество марганцово-кислого калия влияют присутствующие карбонилсодержащие (альдегиды и кетоны), серосодержащие и непредельные соединения, а также количество воды, подаваемой на гидроселекцию, использование которой в заметной мере уменьшает количество легколетучих примесей, имеющих коэффициент ректификации больше, чем у спирта, т.е. преимущественно карбонилсодержащих соединений и эфиров. Все эти факторы учитываются в уравнении (2).

Для практического использования уравнений (1) и (2) прежде всего необходимо определить эмпирические коэффициенты K1- K5, A и B. Коэффициенты находят при разгонке промышленного образца на лабораторной установке. При этом первоначально задают предполагаемые экстремальные значения (т.е. максимальные и минимальные), а затем последовательно изменяя их количество приближаются к оптимальному значению, контролируемому по качеству перегнанного образца. Значение коэффициентов рассчитывают методом минимизации, используя предварительно измеренный количественный и качественный состав примесей и найденные значения  Точные значения

Точные значения  находят по уравнениям (1) и (2), используя найденные значения K1 K5, A, B, CA, CЭ, CС, CH. Знание указанных выше величин позволяет оперативно изменять количество

находят по уравнениям (1) и (2), используя найденные значения K1 K5, A, B, CA, CЭ, CС, CH. Знание указанных выше величин позволяет оперативно изменять количество  с изменением состава и количества примесей, присутствующих в данном сырье. Для использования уравнений (1) и (2) при переработке другого вида сырья требуется провести описанную выше операцию для определения оптимальных значений

с изменением состава и количества примесей, присутствующих в данном сырье. Для использования уравнений (1) и (2) при переработке другого вида сырья требуется провести описанную выше операцию для определения оптимальных значений  .

.

Таким образом, в результате использования предлагаемого способа на одном и том же технологическом оборудовании независимо от используемого сырья, получают высококачественный спирт, характеризующегося наравне с высокими показателями по содержанию свободных кислот, эфиров, серосодержащих соединений и пониженным содержанием щелочи, сухого остатка и непредельных соединений.

При этом введение в куб эпюрационной колонны расчетного количества перманганата калия позволяет наиболее селективно окислить содержащиеся в эпюрате непредельных серосодержащие и карбонилсодержащие соединения путем перевода их в более или менее легколетучие соединения, чем спирт. При этом более легколетучие соединения, включая эфиры, эффективно удаляются при гидроселекции при подаче необходимого количества воды. Остающиеся в эпюрате труднолетучие соединения (включая кислоты), в дальнейшем выделяются в лютер спиртовой колонны, причем в результате более эффективного выделения эфиров отпадает необходимость омыления в спиртовой колонне. Последнее позволяет полностью или максимально сократить использование реагента основного характера и, следовательно, понизить содержание сухого остатка. Кроме того, снижение суммарного содержания примесей, присутствующих в спирте, повышает его окисляемость, а также понижает содержание сухого остатка.

Преимущество предлагаемого способа заключается также в том, что введение расчетных количеств  в соответствующие части эпюрационной колонны позволяет не только оптимизировать процесс селективного окисления и удаления присутствующих в спирте примесей, но и минимизировать их количество, что особенно важно при использовании марганцово-кислого калия, продукт отработки которого представляет собой осадок MnO2.

в соответствующие части эпюрационной колонны позволяет не только оптимизировать процесс селективного окисления и удаления присутствующих в спирте примесей, но и минимизировать их количество, что особенно важно при использовании марганцово-кислого калия, продукт отработки которого представляет собой осадок MnO2.

Преимущество предлагаемого способа заключается также в том, что он не требует больших капитальных затрат, прост в техническом исполнении и органически вписывается в существующую схему производства без каких-либо существенных изменений технологического процесса. Единственным условием для его реализации является дооборудование брагоперегонного отделения узлом приготовления и подачи марганцово-кислого калия и точное соблюдение заданных количеств горячей воды и марганцово-кислого калия.

Новизна способа состоит в том, что найдена математическая зависимость оптимального количества подаваемых в эпюрационную колонну горячей воды и марганцово-кислого калия, а также их связь друг с другом в зависимости от качественного состава и количества примесей, присутствующих в перерабатываемом продукте. Численное значение  рассчитывают по формулам (1) (3).

рассчитывают по формулам (1) (3).

Таким образом, оптимизация необходимых количеств марганцово-кислого калия и горячей воды, выраженная математически в виде зависимости от примесей, присутствующих в перерабатываемом сырье, позволяет на одном и том же технологическом оборудовании не только перерабатывать всевозможные виды сырья, но и вне зависимости от него получать высококачественный спирт.

Изобретение отвечает критерию "изобретательский уровень".

Пример 1. Требуется повысить качество спирта, получаемого из сульфитных щелоков. Спирт характеризуется следующими показателями: альдегиды в пересчете на уксусный 2,3 мг/дм3; эфиры в пересчете на уксусно-этиловый 50 мг/дм3; сера 2,3 мг/дм3; сухой остаток больше 2 мг/дм3; содержание щелочи 1,5 мг/дм3; окисляемость 0 мин. Крепость бражного конденсата 25 об. (объемная доля спирта 0,25).

В результате предварительной разгонки спирта на лабораторной установке получены следующие коэффициенты в уравнениях (1) и (2): K1 8,3•103 дм3/мг; K2 3,4• 10-3 дм3/мг K3 1,6•10-3 дм3/мг; K4 10-3 дм3/мг; A 8•10-2; B 15•10-2. При подстановке найденных эмпирических коэффициентов в уравнения (1) и (2) найдены следующие значения необходимых количеств задаваемой горячей воды и марганцово-кислого калия:  0,2 дм3 H2O /1 дм3 питания, т.е. 20 об. воды от питания, и

0,2 дм3 H2O /1 дм3 питания, т.е. 20 об. воды от питания, и  0,03 дм3 1%-ного раствора KMnO4 на 1 дм3 питания, т.е. 0,3 г KMnO4/ 1 дм3 спирта.

0,03 дм3 1%-ного раствора KMnO4 на 1 дм3 питания, т.е. 0,3 г KMnO4/ 1 дм3 спирта.

На практике способ реализован следующим образом. На верхнюю тарелку эпюрационной колонны, имеющей 39 тарелок, подается горячая вода в количестве 20 об. от питания, подаваемого на 28 тарелку (снизу). В куб эпюрационной колонны подается 1%-ный водный раствор марганцово-кислого калия в расчете 0,03 дм3 на 1 дм3 питания, или 0,3 г KMnO4 /1 дм3 спирта. Сверху из дефлегматоров производится отбор ЭАФ.

Далее эпюрат поступает на 16-ю тарелку (снизу) спиртовой колонны, имеющей 70 тарелок, и после укрепления спирта до 96,3 об. и отбора сивушной фракции с 17, 19, 21 тарелок (снизу) подается на 40-ю тарелку (снизу) метанольной колонны, имеющей 66 тарелок. Освобожденный от метанола спирт отбирают из куба колонны.

Полученный спирт характеризуется следующими показателями: альдегиды в пересчете на уксусный менее 2 мг/дм3; эфиры в пересчете на уксусно-этиловый 13 мг/дм3; сера отсутствует, сухой остаток менее 0,1 мг/дм3; содержание щелочи менее 0,01 мг/дм3; окисляемость 18 мин.

Пример 2. Требуется повысить качество спирта, полученного из непищевого растительного сырья. Спирт характеризуется: содержание альдегидов 4 мг/дм3, эфиров 30 мг/дм3, сера отсутствует, протоновый альдегид отсутствует, сухой остаток 1 мг/дм3, окисляемость 13 мин. Крепость спирта в бражном конденсате 25 об. Для уравнений 1 и 2 найдены следующие значения коэффициентов: K1 2,5•10-2 дм3/мг, K2 4•10-4 дм3/мг, K3 3•10-3 дм3/мг, A 4,8•10-3, B 2•10-4. Для практического использования по уравнению (1) и (2) получены:  - 0,1 дм3 H2O/1 дм3 питания, т.е. 10 об. от питания и

- 0,1 дм3 H2O/1 дм3 питания, т.е. 10 об. от питания и  0,001 дм3 1%-ного раствора KMnO4 на 1 дм3 питания или по уравнению (3) 0,01 дм3 0,1%-ного раствора KMnO4 на 1 дм3 питания, или 0,01 г KMnO4/1 дм3 спирта.

0,001 дм3 1%-ного раствора KMnO4 на 1 дм3 питания или по уравнению (3) 0,01 дм3 0,1%-ного раствора KMnO4 на 1 дм3 питания, или 0,01 г KMnO4/1 дм3 спирта.

На практике способ реализуют аналогично примеру 1, но с использованием данных значений  .

.

Полученный спирт характеризуется следующими показателями: альдегида - менее 2 мг/дм3, эфира 10 мг/дм3, сухой остаток менее 0,05 мг/дм3, окисляемость 21 мин.

Пример 3. Требуется повысить качество пищевого спирта. Спирт характеризуется следующими показателями: альдегиды 4 мг/дм3, эфиры - 20 мг/дм3, кротоновый альдегид 1 мг/дм3, окисляемость 15 мин, сухой остаток 5 мг/дм3.

Для уравнений (1) и (2) при крепости спирта, подаваемого на эпюрационную колонну 40 об. получены следующие эмпирические коэффициенты: K1 1,25•10-2 дм3/мг, K2 5•10-4 дм3/мг, K3 10-3 дм3/мг, K5 5•10-4 дм3/мг, A 2,5•10-2, B 10-3.

Для практического использования из уравнений (1) и (2) вычислены:  - 0,05 дм3 H2O/1 дм3 питания, т.е. 5 об. от питания;

- 0,05 дм3 H2O/1 дм3 питания, т.е. 5 об. от питания;  - 0,005 дм3 1%-ного раствора KMnO4 на 1 дм3 питания или 0,05 г KMnO4/1 дм3 спирта.

- 0,005 дм3 1%-ного раствора KMnO4 на 1 дм3 питания или 0,05 г KMnO4/1 дм3 спирта.

На практике способ реализуют аналогично примеру 1 и на том же оборудовании, но с использованием данных значений.

Полученный спирт характеризуется следующими показателями: альдегиды - менее 1 мг/дм3, эфиры 12 мг/дм3, кротоновый альдегид - отсутствует, окисляемость 26 мин, сухой остаток менее 0,1 мг/дм3.

Пример 4. Требуется повысить качество синтетического спирта. Спирт характеризуется следующими показателями: ацетальдегид 1111,2 мг/дм3, метилэтилкетон 557,6 мг/дм3, кротоновый альдегид 200 мг/дм3, этилацетат 50 мг/дм3, этиловый эфир 216 мг/дм3, сухой остаток 4,5 мг/дм3, окисляемость 0 мин.

Объединив суммарное содержание ацетальдегида с метилэтилкетоном (1111,2 + 557,6 1668,8 мг/дм3), а также этилацетата с этиловым эфиром (50 + 216 266 мг/дм3) для уравнений (1) и (2) при крепости спирта, подаваемого на эпюрационную колонну 25 об. найдены эмпирические коэффициенты: K1 2,5•10-4 дм3/мг, K2 4,1•10-4 дм3/мг, K3 5,3•10-4 дм3/мг, K5 5,3•10-4 дм3/мг, A 4•10-2, B 2•10-3.

Для практического использования из уравнений (1) и (2) найдены:  0,5 дм3 H2O/1 дм3 питания, т.е. 50 об. воды от питания,

0,5 дм3 H2O/1 дм3 питания, т.е. 50 об. воды от питания,  1 дм3 1%-ного раствора KMnO4 на 1 дм3 питания или по уравнению 3 0,333 дм3 3%-ного раствора KMnO4/1 дм3 питания, т.е. 10 г KMnO4/1 дм3 спирта.

1 дм3 1%-ного раствора KMnO4 на 1 дм3 питания или по уравнению 3 0,333 дм3 3%-ного раствора KMnO4/1 дм3 питания, т.е. 10 г KMnO4/1 дм3 спирта.

На практике способ реализуют аналогично примеру 1 на том же оборудовании, но с использованием данных значений, причем воду подают на 2-ую (сверху) тарелку эпюрационной колонны.

Полученный спирт характеризуется следующими показателями: ацетальдегид - менее 2 мг/дм3, метилэтилкетон отсутствует, кротоновый альдегид - отсутствует, этилацетат 12 мг/дм3, этиловый эфир отсутствует, сухой остаток менее 0,1 мг/дм3, окисляемость 19 мин.

Пример 5. Требуется повысить качество синтетического спирта. Спирт характеризуется следующими показателями: ацетальдецид 448 мг/дм3, метилэтилкетон 519 мг/дм3, кротоновый альдегид 42,5 мг/дм3, этилацетат 35 мг/дм3, этиловый эфир 920 мг/дм3, сухой остаток 3 мг/дм3, окисляемость 0 мин.

Из уравнений (1) и (2) аналогично примеру 4 находим: K1 8,3•10-4 дм3/мг, K2 2,2•10-4 дм3/мг, K3 3,6•10-4 дм3/мг, K5 1,2•10-3 дм3/мг, A 2•10-2, B 10-3. Крепость питания, подаваемого на эпюрационную колонну 40 об.

Для практического использования из уравнений (1) и (2) найдены  1,0 дм3 H2O /1 дм3 питания, т.е.100 об. воды от питания;

1,0 дм3 H2O /1 дм3 питания, т.е.100 об. воды от питания;  0,4 дм3 1%-ного раствора KMnO4 на 1 дм3 питания или по уравнению 3 0,2 дм3 2%-ного раствора KMnO4 на 1 дм3 питания, т.е. 4 г KMnO4/ 1 дм3 спирта.

0,4 дм3 1%-ного раствора KMnO4 на 1 дм3 питания или по уравнению 3 0,2 дм3 2%-ного раствора KMnO4 на 1 дм3 питания, т.е. 4 г KMnO4/ 1 дм3 спирта.

Полученный спирт характеризуется следующими показателями: ацетальдегид - менее 2 мг/дм3, метилэтилкетон отсутствует, кротоновый альдегид - отсутствует, этилацетат 5 мг/дм3, этиловый эфир отсутствует, сухой остаток менее 0,05 мг/дм3, окисляемость 20 мин.

Пример 6. Требуется повысить качество спирта, получаемого из сульфитных щелоков. Спирт характеризуется следующими показателями: альдегидов 110 мг/дм3, эфиров 35,2 мг/дм3, серы 0,98 мг/дм3, сухой остаток 5 мг/дм3, щелочи в пересчете на NaOH 1,5 мг/дм3, окисляемость 0 мин.

Для уравнений (1) и (2) при крепости спирта, подаваемого на эпюрационную колонну, равной 22 об. найдены эмпирические коэффициенты: K1 1,36•10-3 дм3/мг K2 3,41•10-3 дм3/мг, K3 1,72•10-3 дм3/мг, K4 4,1•10-3 дм3/мг, A 45•10-2, B 1,2•10-2.

Для практического использования из уравнений (1) и (2) вычислены:  - 0,26 дм3 H2O /1 дм3 питания, т.е. 26 об. воды от питания,

- 0,26 дм3 H2O /1 дм3 питания, т.е. 26 об. воды от питания,  0,02 дм3 1% -ного раствора KMnO4 на 1 дм3 питания, т.е. 0,2 г KMnO4 /1 дм3 спирта.

0,02 дм3 1% -ного раствора KMnO4 на 1 дм3 питания, т.е. 0,2 г KMnO4 /1 дм3 спирта.

Способ на практике реализуют аналогично примеру 1 на том же оборудовании, но с использованием данных значений. Полученный спирт характеризуется следующими показателями: альдегиды 2 мг/дм3, эфиры 15 мг/дм3, сернистые соединения отсутствуют, сухой остаток 0,2 мг/дм3, щелочи в пересчете на NaOH 0,1 мг/дм3, окисляемость - 19 мин.

Пример 7. Требуется повысить качество спирта, получаемого из пищевого растительного сырья. Спирт характеризуется следующими показателями: альдегидов 94,6 мг/дм3, эфиров 22 мг/дм3, сухой остаток 6,6 мг/дм3, окисляемость 0 мин.

Для уравнений (1) и (2) при крепости спирта, подаваемого на эпюрационную колонну, равной 16 об. получены эмпирические коэффициенты: K1 9,5•10-4 дм3/мг, K2 9,1•10-4 дм3/мг, K3 1,16•10-4 дм3/мг, A 6,3•10-2, B 10-2.

Для практического использования из уравнений (1) и (2) вычислены  - 0,1 дм3 H2O/1 дм3 питания, т.е. 10 об. воды от питания,

- 0,1 дм3 H2O/1 дм3 питания, т.е. 10 об. воды от питания,  0,1 г 1%-ного раствора KMnO4/1 дм3 питания, т.е. 0,1 г KMnO4/1 дм3 спирта.

0,1 г 1%-ного раствора KMnO4/1 дм3 питания, т.е. 0,1 г KMnO4/1 дм3 спирта.

Способ на практике реализуют аналогично примеру 1 на том же оборудовании, но с использованием данных значений  Полученный спирт характеризуется следующими показателями: альдегиды 2 мг/дм3, эфиры 13 мг/дм3, сухой остаток 0,5 мг/дм3, окисляемость 18 мин.

Полученный спирт характеризуется следующими показателями: альдегиды 2 мг/дм3, эфиры 13 мг/дм3, сухой остаток 0,5 мг/дм3, окисляемость 18 мин.

Как видно из примеров, разработанный способ позволяет получать на одном и том же оборудовании по простой технологии продукт с высокими показателями качества независимо от используемого сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОРГАНИЧЕСКИХ ЖИДКОСТЕЙ | 1996 |

|

RU2104731C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 1994 |

|

RU2088296C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 1995 |

|

RU2093239C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 1995 |

|

RU2093237C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 1995 |

|

RU2093238C1 |

| СПОСОБ ОЧИСТКИ СПИРТА | 1994 |

|

RU2080904C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 1994 |

|

RU2089257C1 |

| СПОСОБ ОЧИСТКИ ЭТИЛОВОГО СПИРТА | 1994 |

|

RU2086286C1 |

| СПОСОБ ОЧИСТКИ ЭТИЛОВОГО СПИРТА | 1994 |

|

RU2043780C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 1997 |

|

RU2131921C1 |

Использование: в спиртовой промышленности. Сущность изобретения: способ получения спирта предусматривает направление на тарелку питания эпюрационной колонны водно-спиртовых смесей, в верхнюю часть колонны горячей воды, а в кубовую часть марганцово-кислого калия. Количество подаваемой воды и раствора марганцово-кислого калия зависит от количественного и качественного состава примесей, присутствующих в спирте, и определяется в соответствии с уравнениями:

где  - количество воды по отношению к питанию, дм3/дм3;

- количество воды по отношению к питанию, дм3/дм3;  - количество 1%-ного водного раствора марганцово-кислого калия по отношению к питанию, дм3/дм3; CА, CЭ, CС, CН - концентрация альдегидов, эфиров, серосодержащих и непредельных соединений в спирте, мг/дм3 (спирт получен по обычной технологии); x - объемная доля спирта в питании, дм3/дм3; A, B - эмпирические коэффициенты. 2 з.п. ф-лы.

- количество 1%-ного водного раствора марганцово-кислого калия по отношению к питанию, дм3/дм3; CА, CЭ, CС, CН - концентрация альдегидов, эфиров, серосодержащих и непредельных соединений в спирте, мг/дм3 (спирт получен по обычной технологии); x - объемная доля спирта в питании, дм3/дм3; A, B - эмпирические коэффициенты. 2 з.п. ф-лы.

горячей воды, а в кубовую часть марганцевокислого калия, отличающийся тем, что количество подаваемой воды и раствора марганцовокислого калия зависит от количественного и качественного состава примесей, присутствующих в спирте, и определяется в соответствии с уравнениями

gH2O K1CA + K2CЭ AX, (1)

gKMnO4 K3CA + K4CC + K5CH B, (2)

где gH2O количество воды по отношению к питанию, дм3/дм3;

gKMnO4 количество 1%-ного водного раствора марганцовокислого калия по отношению к питанию, дм3/дм3;

CА, CЭ, CС, CН концентрация альдегидов, эфиров, серосодержащих и непредельных соединений в спирте, мг/дм3 (спирт получен по обычной технологии);

X объемная доля спирта в питании, дм3/дм3;

K1, K2, K3, K4, K5 эмпирические коэффициенты, дм3/мг;

A, B безразмерные эмпирические коэффициенты.

где  количество 1 мас.-ного водного раствора, рассчитанного по уравнению (2);

количество 1 мас.-ного водного раствора, рассчитанного по уравнению (2);

Z содержание марганцовокислого калия в растворе, мас.

| Патент РФ N 2001093, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1997-10-10—Публикация

1994-02-25—Подача