Изобретение относится к судостроению, в частности к способам монтажа судового валопровода.

В качестве наиболее близкого аналога выбран способ монтажа судового валопровода, при котором центровку валопровода производят путем перемещения подшипников по высоте с контролем положения подшипников по нагрузкам и фиксацией подшипников в заданном положении, а центровку валопровода с главным двигателем производят по взаимному положению их смежных валов.

Недостатком существующего способа при центровке валопровода с главным двигателем (ГД) является недостаточная чувствительность микрометрических индикаторов, т.к. фактические деформации в валах достигают значений 10-9 м, а чувствительность индикаторов 10-6 м. По способу аналога вычисление изгибающих моментов и перерезывающих сил предусматривается производить для валов одного диаметра, но в большинстве случаев диаметры сопрягаемых валов валопровода и ГД неравны. Кроме того, диаметры фланцев могут превышать 1000 мм, а с учетом маховика, который для двигателей типа ДКРН крепится непосредственно на фланец ГД, 2000 мм, что делает невозможным использование стоек. Более того, способ центровки валопровода по нагрузкам является менее трудоемким и более точным, чем в способе-аналоге, а при измерении нагрузки на подшипниках с помощью силоизмерительных устройств, устанавливаемых под шейки валов в непосредственной близости от подшипника, даже не требуется удалять болты крепления. Вышесказанное позволяет сделать вывод о том, что выполнение центровки по способу-аналогу увеличивает погрешность измерений, а также трудоемкость монтажных работ.

Техническим результатом изобретения является повышение долговечности и надежности валопровода и ГД за счет повышения качества выполнения монтажных работ и обеспечения более равномерной нагрузки на подшипниках валопровода и ГД.

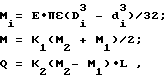

Он достигается тем, что в способе монтажа судового валопровода, при котором центровку валопровода производят путем перемещения подшипников по высоте с контролем положения подшипников по нагрузкам и фиксацией подшипников в заданном положении, а центровку валопровода с главным двигателем производят по взаимному положению их смежных валов, при центровке валопровода с главным двигателем на шейке валов валопровода и главного двигателя на расстоянии не более 100 мм и симметрично относительно фланцевого соединения устанавливают датчики относительной деформации или датчики перемещения, проворачивают валы до установки датчиков в верхнее положение, фиксируют значения относительных деформаций, повторно проворачивают валы на 180o, повторно фиксируют значения относительных деформаций, после чего определяют значения изгибающего момента и перерезывающей силы в сечении фланцевого соединения валопровода и главного двигателя из следующих соотношений:

Mi=E•π•ε(Di-di)/32

M K1(M2 + M1)/2

Q K2(M2 M1)•L,

где Mi вычисляемое значение изгибающего момента в районе установки i-го датчика, Н м;

E модуль упругости материала валов, Па;

ε относительная деформация;

Di и di наружный и внутренний диаметры валов в i-ом сечении м;

K1 и K2 коэффициенты пропорциональности;

М изгибающий момент в измеряемом сечении, Н м;

Q перерезывающая сила в измеряемом сечении, Н;

L расстояние между 1 и 2 датчиками, м.

Кроме того, измерения изгибающего момента и перерезывающей силы для учета эксплуатационных перемещений подшипников коленчатого вала вследствие нагрева корпуса двигателя производят для холодного и нагретого до рабочей температуры двигателя.

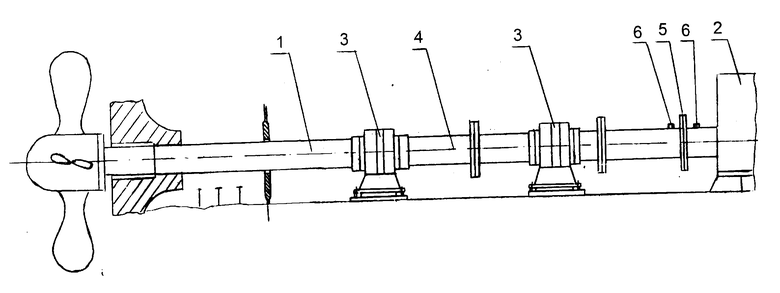

Изобретение иллюстрируется чертежом, где 1 валопровод, 2 коленчатый вал ГД, 3 опорные подшипники промежуточных валов, 4 базовая ось валопровода, 5 фланцевое соединение валопровода с ГД, 6 датчики.

Предлагаемый способ реализуется следующим образом.

Перед началом проверки центровки валопровода с ГД производят центровку валопровода путем перемещения подшипников промежуточных валов по высоте относительно базовой оси с контролем нагрузок на подшипниках при помощи динамометров и окончательно собирают фланцевое соединение валопровода с ГД.

На шейки промежуточного вала валопровода и упорного вала ГД в районе их фланцевого соединения устанавливают датчики. Проворачиваются валы до установки датчиков в верхнее положение и фиксируются значения относительных деформаций.

Валы повторно проворачиваются на 180o и значения относительных деформаций фиксируются повторно.

Вычисляются значения изгибающего момента и перерезывающей силы на фланцевом соединении валопровода и ГД в сечении фланцевого соединения по эмпирической формуле и сравниваются с допускаемыми значениями.

Использование: судостроение. Сущность изобретения: способ монтажа судового валопровода заключается в том, что центровку валопровода производят путем перемещения подшипников по высоте с контролем положения подшипников по нагрузкам, а центровку валопровода с главным двигателем производят по взаимному положению их смежных валов. Измеряют изгибающий момент и перерезывающую силу на фланцевом соединении валопровода и главного двигателя для холодного и нагретого до рабочей температуры двигателя с помощью датчиков относительной деформации или датчиков перемещений, установленных симметрично относительно фланцевого соединения. В процессе измерения датчики устанавливаются в верхнее положение, фиксируются значения относительных деформаций, валы проворачиваются на 180o и повторно фиксируются значения относительных деформаций. Значения изгибающего момента и перерезывающей силы вычисляются. 1 з. п. ф-лы, 1 ил.

где Mi вычисляемое значение изгибающего момента в районе установки i-го датчика, Н•м;

E модуль упругости материала валов, Па;

ε - относительная деформация;

Di,di наружный и внутренний диаметры валов в i-м сечении, м;

K1 и K2 коэффициенты пропорциональности;

М изгибающий момент в измеряемом сечении, Н•м;

Q перерезывающая сила в измеряемом сечении, Н;

L расстояние между первым и вторым датчиками, м.

| Патент СССР N 1790527, кл | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1997-10-10—Публикация

1994-03-16—Подача