Изобретение относится к химической промышленности, в частности, к устройству для смешивания быстровзаимодействующих жидких компонентов при получении пенопластов, а также может быть использовано в строительстве и в других областях народного хозяйства.

Известно смесительное устройство для жидких компонентов, включающее корпус с отверстиями подачи и рециркуляции компонентов, установленный в смесительном канале поршень, выполненный с продольными пазами для рециркуляции компонентов, и снабженное толкателем, установленным снаружи на поршне /1/.

Недостатком данного устройства являются невозможность регулирования производительности, а также отсутствие диагностики всего устройства в целом, что при постепенном снижении качества получаемых изделий вследствие, к примеру, частичной кристаллизации одного из компонентов может привести к выпуску целых партий бракованных изделий, обнаруживаемых лишь на стадии технического контроля.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является смесительное устройство, содержащее корпус с рядом соединенных с соответствующими резервуарами каналов подачи компонентов и каналами рециркуляции компонентов, причем как каналы подачи, так и каналы рециркуляции компонентов выходят в центральное отверстие корпуса, в котором с возможностью возвратно-поступательного перемещения установлен запорно-очистительный плунжер с выполненными в нем пазами для рециркуляции компонентов /2/.

При обеспечении переменной производительности подачи компонентов путем заданного изменения диаметра каналов подачи известное устройство не исключает, однако, возможность получения некачественных изделий из-за отсутствия диагностики устройства в процессе его работы. При получении, к примеру, полиуретановых изделий одним из смешиваемых компонентов является изоцианат, обладающий высокой способностью к кристаллизации, которая может иметь место, в частности, после менее или более продолжительных перерывов в работе устройства, при попадании влаги в резервуар с изоцианатом или в каналы его подачи и т. п. Осаждаемые при этом нас стенках кристаллы изоцианата, являясь абразивом, приводят к резкому износу сопла для впрыска компонента, обуславливают наличие механических примесей в подаваемом компоненте, ведут к постепенному изменению соотношения получаемой смеси, т.е. к ухудшению качества изделий, трудно обнаруживаемому на начальной стадии. Все это может стать причиной выпуска целых партий бракованных изделий с обнаружением брака лишь на заключительных стадиях технического контроля.

Вышеописанная ситуация резко обостряется при получении, к примеру, пенопластов, когда в один из компонентов добавляют меловые присадки, являющиеся высокоабразивным веществом. Все это требует постоянного, т.е. в процессе работы, контроля фактической подачи компонентов, особенно необходимого в условиях переменной производительности.

Целью изобретения является повышение качества изделий путем обеспечения оперативной диагностики устройства.

Поставленная цель достигается тем, что в смесительном устройстве, содержащем корпус с рядом соединенных с соответствующими резервуарами каналов подачи компонентов и каналами рециркуляции компонентов, причем как каналы подачи, так и каналы рециркуляции компонентов выходят в центральное отверстие корпуса, в котором с возможностью возвратно-поступательного перемещения установлен запорно-очистительный плунжер с выполненными в нем пазами для рециркуляции компонентов, дополнительно в каждом из каналов рециркуляции компонентов установлены контрольный сосуд и два гидрораспределителя с электромагнитным управлением, посредством первого из которых канал рециркуляции связывается с резервуаром соответствующего компонента или входным отверстием контрольного сосуда, выходное отверстие которого подключается к тому же резервуару через второй гидрораспределитель с электромагнитным управлением.

Сопоставительный анализ с прототипом показывает, что заявляемое смесительное устройство отличается наличием новых элементов: контрольного сосуда и двух распределителей с электромагнитным управлением в каждом из каналов рециркуляции, а также новой совокупностью этих элементов между собой и остальными элементами устройства. Таким образом, заявляемое смесительное устройство удовлетворяет критерию изобретения "новизна".

При установке в каждом из каналов рециркуляции компонентов контрольного сосуда и двух гидрораспределителей с электромагнитным управлением и новой совокупностью связей вышеуказанные элементы проявляют в своем взаимодействии новые и неочевидные свойства, позволяющие повысить качество получаемых изделий. Благодаря контролю фактической производительности подачи каждого из компонентов в автоматическом режиме в процессе работы в предлагаемом смесительном устройстве реализована тем самым интегральная оперативная диагностика, посредством которой через определенные промежутки времени, к примеру, каждые 2-3 заливки, оценивается соотношение смеси и делается вывод о техническом состоянии всего устройства в целом. Немаловажным является и тот факт, что контролируемое в каждом случае количество того или иного компонента циркулирует в замкнутой системе, нигде не соприкасаясь с окружающей атмосферой, обеспечивая таким образом, высокую экологичность процесса контроля и более безопасные условия труда обслуживающего персонала в отличие от нередко встречающихся на практике случаев, когда реальная подача компонента оценивается время от времени путем слива его в открытый сосуд через отводной кран, т. е. при помощи выполняемых вручную операций и при непосредственном воздействии паров компонента на обслуживающий персонал. Это позволяет сделать вывод о соответствии заявляемого технического решения критерию "существенные отличия".

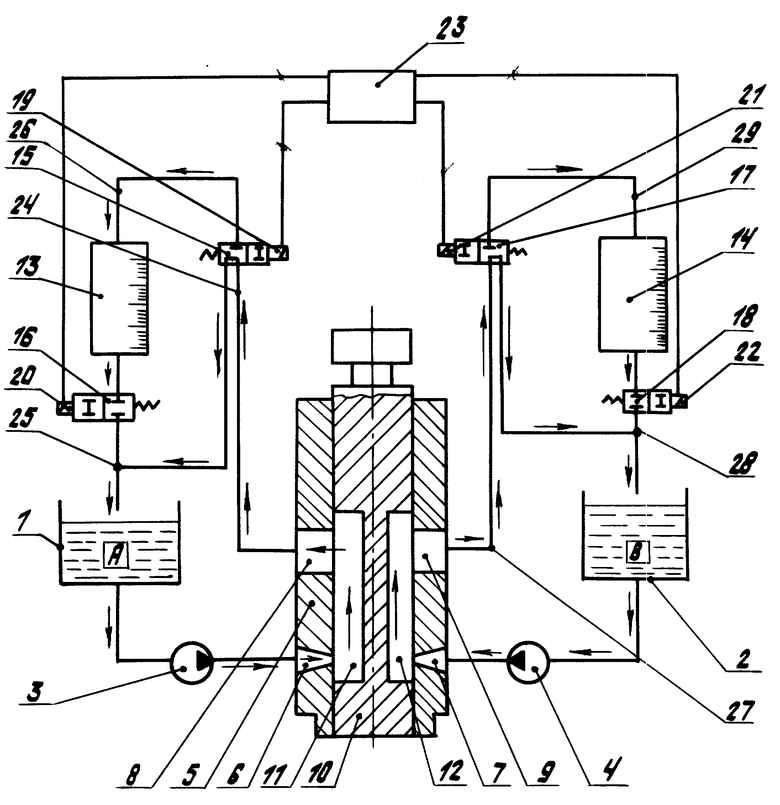

На чертеже представлена функциональная схема предлагаемого смесительного устройства в положении рециркуляции, при этом с целью упрощения для каждого из компонентов А и В показан лишь один канал подачи, так как остальные каналы подачи компонентов функционируют аналогично, отличаясь друг от друга лишь размерами.

Смесительное устройство содержит резервуары 1 и 2 исходных компонентов 1 и 2 с подключенными к ним соответственно дозаторами 3 и 4 этих компонентов, корпус 5 с соединенными с соответствующими дозаторами 3 и 4 каналами 6 и 7 подачи компонентов А и В, каналами 8 и 9 рециркуляции компонентов А и В, выходящими наряду с каналами 6, 7 подачи в центральное отверстие корпуса 5, в котором с возможностью возвратно-поступательного перемещения установлен запорно-очистительный плунжер 10 с выполненными в нем пазами 11 и 12 для рециркуляции соответственно компонентов А и В, контрольные сосуды 13 для компонента А и 14 для компонента В, установленные в линиях рециркуляции соответственно компонентов А и В гидрораспределители 15, 16, 17, 18 с электромагнитами 19, 20 и 21, 22, связанными электрически с соответствующими выходами блока управления 23, причем подключенный к каналу 8 рециркуляции компонента А трубопровод 24 посредством гидрораспределителя 15 может соединяться с трубопроводом 25, т.е. со сливом в резервуар 1 этого компонента, либо с трубопроводом 26, связанным с входным (впускным) отверстием контрольного сосуда 13, выходное (выпускное) отверстие которого при помощи гидрораспределителя 16 также может соединяться с трубопроводом 25. Связи в линии рециркуляции компонента В выполнены аналогичным образом, т.е. подключенный к каналу 9 рециркуляции трубопровод 27 посредством гидрораспределителя 18 может соединяться с трубопроводом 28 (со сливом в резервуар 2 компонента В) либо с трубопроводом 29, связанным с входным отверстием контрольного сосуда 14, выходное отверстие которого при помощи гидрораспределителя 18 может соединяться с трубопроводом 28.

Привод подъема и опускания запорно-очистительного плунжера 10 является стандартным (например, гидравлическим) и на чертеже не отражен. По аналогичной причине не показаны на чертеже и цепи синхронизации работы привода с блоком 23 управления, который может быть выполнен как на интегральных микросхемах, так и на релейной логике с включением в его состав времязадающих элементов (таймеров либо реле времени).

Устройство работает следующим образом.

В исходном положении как при смешивании компонентов А и В, так и при их рециркуляции все четыре электромагнита 19, 20, 21, 22 соответственно гидрораспределителей 15, 16, 17, 18 обесточены, а контрольные сосуды 13 для компонента А и 14 для компонента В опорожнены и отсоединены как от каналов 8 и 9 рециркуляции (трубопроводов 24 и 27), так и от трубопроводов 25 и 28 слива компонентов А и В в резервуары 1 и 2 соответственно. При обесточенном состоянии электромагнитов 19 и 21 трубопровод 24 соединен с трубопроводом 25, а трубопровод 27 связан с трубопроводом 28. При рециркуляции, к примеру, компонента А последний протекает через канал 6 подачи, паз 11 в запорно-очистительном плунжере 10, канал 8 рециркуляции и по трубопроводам 24, 25 поступает обратно в резервуар 1. Рециркуляция компонента В происходит аналогичным образом через канал 7 подачи, паз 12, канал 9 рециркуляции компонента В и трубопроводы 27, 28.

При смешивании компонентов А и В запорно-очистительный плунжер 10 при помощи привода поднимается в верхнее положение, запирая каналы 8, 9 рециркуляции и освобождая центральное отверстие корпуса 5, используемое в качестве камеры смешивания. Дозаторы 3 и 4 в процессе смешивания подают через каналы 6 и 7 под давлением соответствующие количества компонентов А и В, которые сталкиваются между собой в камере смешивания (т.е. смешивание во встречных потоках), перемешиваются и вытекают из смесительного устройства в форму (на чертеже не показана).

После завершения процесса дозирования и смешивания запорно-очистительный плунжер 10 перемещается в показанное на чертеже нижнее положение, выталкивая остатки смеси из камеры смешивания и очищая ее механически, а также соединяя каналы 6 и 7 подачи посредством пазов 11 и 12 с каналами 8 и 9 рециркуляции соответствующих компонентов. После завершения переходных процессов начального периода рециркуляции и при необходимости контроля производительности подачи каждого из компонентов, что может быть предусмотрено программой работы блока 23 управления, например, через каждые 2-3 заливки, на электромагниты 19 и 21 гидрораспределителей 15 и 17 подаются управляющие сигналы с блока 23, обеспечивающие включение электромагнитов 19, 21 и подключение трубопровода 24 к входному отверстию контрольного сосуда 13 (через трубопровод 26) и трубопровода 27 к входному отверстию контрольного сосуда 14 (через трубопровод 29). Контрольные сосуды 13 и 14 заполняются при этом компонентами А и В соответственно в течение строго определенных промежутков времени, контролируемых, например, таймерами либо реле времени, и выбираемых такими, чтобы уровни заполнения сосудов 13 и 14 после отключения электромагнитов 19, 21 и возобновления собственно рециркуляции были одинаковыми при отсутствии механических и иных нарушений в каналах 6 и 7 подачи, пазах 11 и 12 плунжера 10 и каналах 8 и 9 рециркуляции компонентов. Это связано с тем, что равенство уровней жидкостей в сосудах 13 и 14, располагаемых, к примеру, рядом друг с другом, контролируется легче как визуально, так и иными методами (в отличие от необходимости пересчета и аналитической оценки при отличных от 1:1 соотношениях смеси, но равных временах включения электромагнитов 19 и 21), причем как задание, так и контроль интервалов могут быть реализованы аппаратно проще и с более высокой точностью.

После отсчета заданных интервалов времени электромагниты 19 и 21 обесточиваются, восстанавливая вышеописанные линии рециркуляции компонентов, уровни компонентов в контрольных сосудах 13 и 14 сравниваются между собой, причем сравнение может выполняться как визуально оператором, так и другими (например, фотоэлектрическими методами). Так как уровень заполнения каждого контрольного сосуда пропорционален ( в т.ч. с различными коэффициентами) производительности подачи соответствующего компонента, то равенство уровней в обоих сосудах 13, 14 при вышеописанных условиях будет свидетельствовать об исправности и работе в заданном режиме всего смесительного устройства в целом.

После сравнения результатов контроля по соответствующим сигналам с блока 23 управления включаются электромагниты 20, 22 гидрораспределителей 16, 18 и проконтролированные количества жидкости вытесняются обратно в резервуары 1 и 2 без какого-либо контакта с внешней средой. Далее электромагниты 20, 22 обесточиваются и устройство вновь готово к следующему циклу контроля.

Любой сбой в работе смесительного устройства, к примеру, нештатное изменение производительности подачи одного из компонентов вследствие износа канала подачи, поломки и частичной закупорки паза 11 или 12 и т.п. приведет к неравенству уровней заполнения сосудов 13, 14 в очередном цикле контроля, т. е. к появлению сигнала о возможном нарушении заданного соотношения смеси. Данный сигнал сбоя может быть выдан и в автоматическом режиме при соответствующем методе отслеживания уровней жидкости в сосудах 13, 14, а также обусловить отключение смесительного устройства с прерыванием смешивания до выяснения причин сбойной ситуации.

Применение предлагаемого устройства особенно предпочтительно в случае переменной производительности подачи компонентов, обеспечиваемой путем заданного изменения диаметра каналов подачи и легко учитываемой программно, а также в режиме микрозаливок, когда в сосуды 13 и 14 в цикле контроля подается количество каждого из компонентов, в несколько раз превышающее смешиваемую дозу. Тем самым легко отслеживаются малейшие отклонения в соотношениях смеси (порядка нескольких процентов) благодаря накоплению возможной погрешности, что позволяет обеспечить сколь угодно жесткий контроль за составом смеси и получать тем самым изделия с заданным м постоянно контролируемым качеством.

В заключение следует отметить, что электромагниты 19, 20, 21, 22 могут управляться и по иному, отличному от вышеописанного, алгоритму, обеспечивающему контроль всего устройства в целом.

Таким образом, предлагаемое смесительное устройство позволяет существенно повысить качество получаемых изделий благодаря постоянной и оперативной диагностике всего устройства в целом, причем результаты диагностики могут оцениваться как непосредственно самим оператором, так и использоваться для автоматического отключения устройства с выдачей сигнала аварии при наступлении сбойной ситуации.

Технико-экономическая эффективность заявляемого смесительного устройства в сравнении с базовым объектом, в качестве которого выбран прототип, заключается в улучшении труда обслуживающего персонала и повышении экологичности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2050958C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2027497C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО СМЕШЕНИЯ ЖИДКОСТЕЙ | 1998 |

|

RU2166357C2 |

| Устройство для смешения компонентов вспенивающегося материала | 1982 |

|

SU1060489A1 |

| Смесительное устройство | 1983 |

|

SU1105222A1 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1986 |

|

SU1361415A2 |

| Смесительно-дозирующая установка | 1985 |

|

SU1260220A1 |

| Устройство для смешивания и заливки жидких компонентов | 1990 |

|

SU1799741A1 |

| Смесительная головка для получения заливочной смеси | 1989 |

|

SU1687444A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЯГИ МЕХАНИЗМА НАВЕСКИ ТРАКТОРА | 1991 |

|

RU2033009C1 |

Использование: в строительстве и других областях народного хозяйства. Устройство содержит корпус 5 с каналами 6, 7 подачи и 8, 9 рециркуляции компонентов, выходящими в центральное отверстие корпуса, в котором с возможностью возвратно-поступательного перемещения установлен запорно-очистительный плунжер 10 с пазами 11 и 12 для рециркуляции компонентов, причем в каждом из каналов рециркуляции установлен контрольный сосуд и два гидрораспределителя с электромагнитным управлением. В процессе рециркуляции в каждый из контрольных сосудов 13 и 14 в течение строго определенных промежутков времени заливается то или иное количество рециркулируемого компонента, после чего уровни жидкостей в обоих сосудах, характеризующие техническое состояние устройства в целом, сравниваются между собой. 1 ил.

Смесительное устройство, содержащее корпус с каналами подачи компонентов и каналами рециркуляции компонентов, выходные отверстия которых сообщены с центральным отверстием корпуса, запорно-очистительный плунжер с выполненными в нем пазами для рециркуляции компонентов, установленный в корпусе с возможностью возвратно-поступательного перемещения, отличающееся тем, что, с целью повышения качества контроля за составом смеси путем обеспечения оперативной диагностики, смесительное устройство снабжено резервуарами компонентов, контрольным сосудом с входным и выходным отверстиями, первым и вторым гидрораспределителями с электромагнитным управлением, установленными в каждом канале рециркуляции компонентов, при этом через первый гидрораспределитель соединен канал рециркуляции с резервуаром соответствующего компонента или входным отверстием контрального сосуда, выходное отверстие которого подключено к тому же резервуару через второй гидрораспределитель с электромагнитным управлением.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесительное устройство | 1983 |

|

SU1105222A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смесительное устройство | 1988 |

|

SU1558447A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1990-05-30—Подача