Изобретение относится к химической промышленности, в частности к устройствам для смешивания жидких компонентов, например быстровзаимодействующих жидкостей при получении пенопластов, и может быть использовано в строительстве и другил областях народного хозяйства.

Известно устройство для смешения жидких реакдионноспособных компонентов, содержащее смесительную камерус впускными и рециркуляционными отверстиями, установленнуто с ВОЗМОЖНОСТЬЮ аксиального перемещения, размещенный в ней неподвижный полый плунжер с перепускными каналами и продольными канавками, соединяющими- в положении рециркуляции впускные и рециркуляционные отверстия fj .

Недостатками этого устройства являются большая энергоемкость из-за наличия отдельного привода перемеения смесительной камеры и невысокая надежность.

Наиболее близким к предлагаемому является устройство для смешения компонентов вспенивающегося материала, содержащее линии подачи и реиркуляции компонентов, смесительную камеру с выполненными в ней каналами подачи компонентов с запорными элементами и каналами рециркуяции компонентов, установленный смесительной камере запорно-очистительный элемент с продольными канавками на его наружной поверхности, соединяющими в положении рециркуляции каналы подачи и рециркуляции омпонентов, гидроцилиндр перемещения запорно-очистительного элемента 2 .

К недостаткам известного устройтва относится сложность конструкии, большая энергоемкость из-за наличия отдельного привода перемеения эапорно-очистительного элемента и невысокая на ;ежность.

Целью изобретения является упрощение конструкции, повышение надежности и снижение энергоемкости устройства.

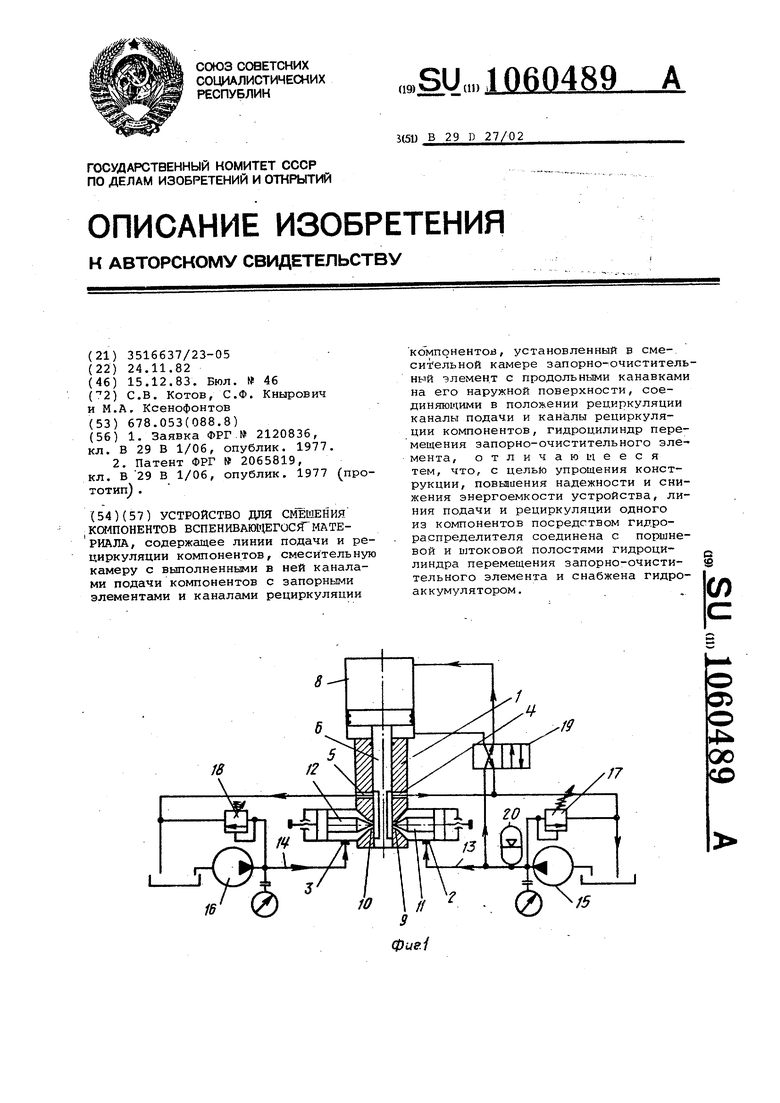

Указанная цель достигается тем, что в устройстве для смешения компонентов вспенивающегося материала, содержащем линии подачи и рециркуляции компонентов, смесительную камеру с выполненными в ней каналами подачи компонентов с запорными элементами и каналайи рециркуляции компонентов, установленный в смесительной камере запорно-очистительный элемент с продольными канавками на его наружной поверхности, соединяющими в положении рециркуляции каналы Ьодачи и каналы рециркуляции компонентов, гидроцилиндр

перемещения запорно-очистительного элемента, линия подачи и рециркуляции одного из компонентов посредством гидрораспределителя соединена с поршневой и штоковой полостями гидроцилиндра перемещения запорноочистительного элемента и снабжена гидроаккумулятором.

Подъем и опускание запорно-очистительного элемента производится

0 давлением и расходом жидкости, создаваемых насосом, перекачивающим один из компонентов, управление потоком жидкости производится гидрораспределителем, а гидроаккумуля5тор устраняет пульсации давления при подъеме и опускании запорно-очистительного элемента и при подаче компонентов в смесительную камеру.

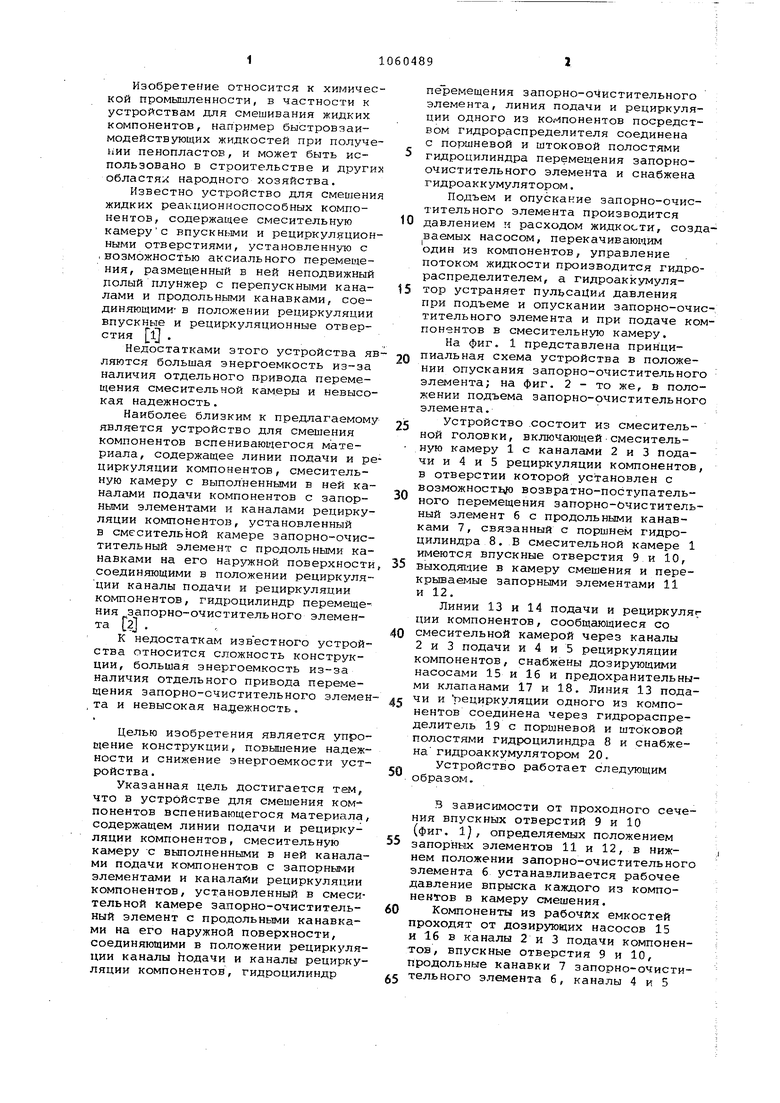

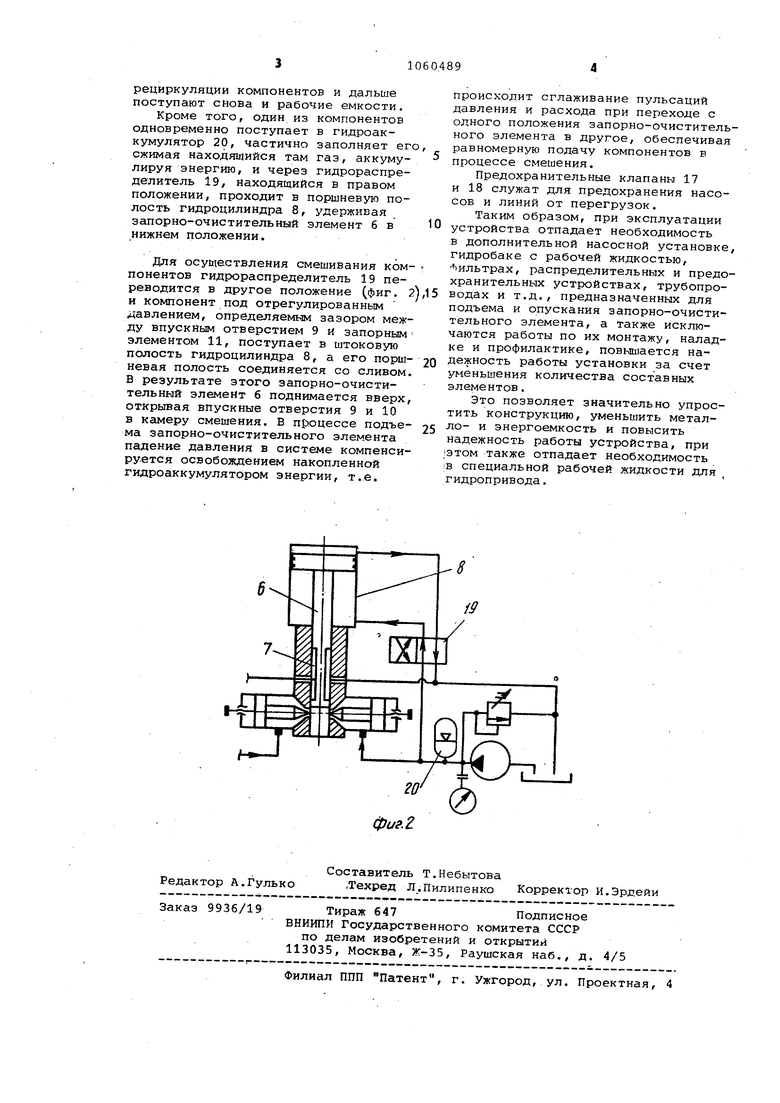

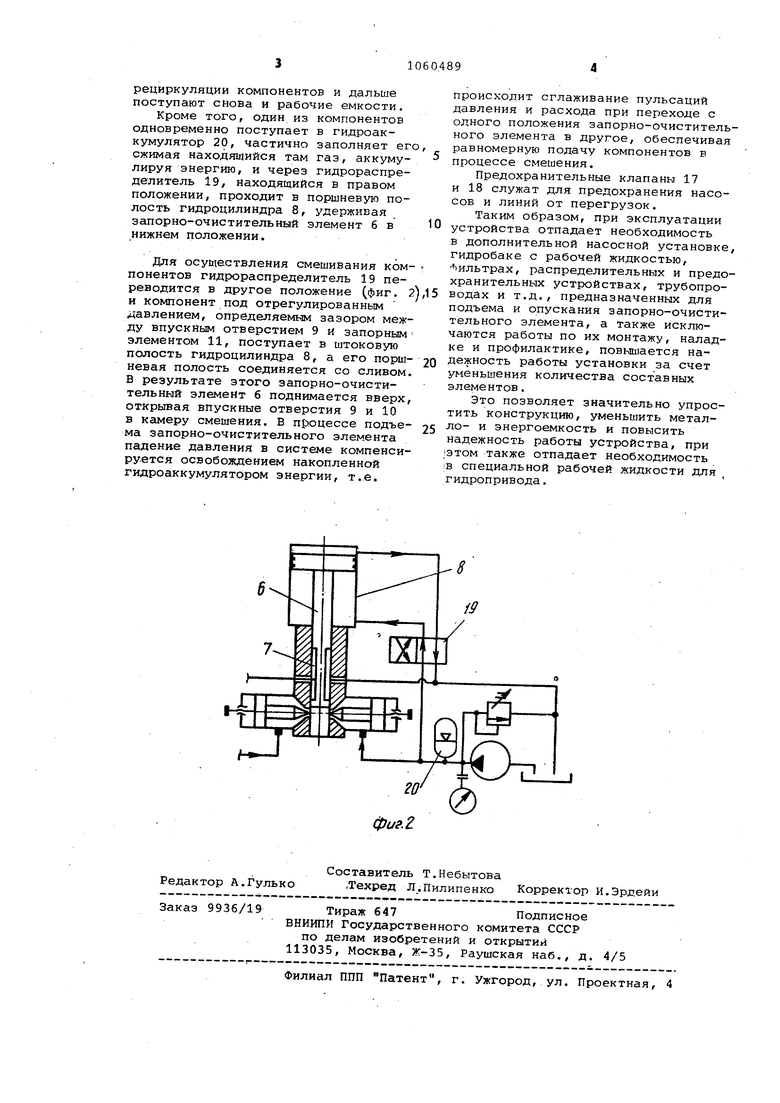

На фиг, 1 представлена принципиальная схема устройства в положе0нии опускания запорно-очистительного элемента; на фиг. 2 - то же, в положении подъема запорно-очистительного элемента.

Устройство состоит из смеситель5ной головки, включающей-смесительную камеру 1 с каналами 2 и 3 подачи и 4 и 5 рециркуляции компонентов, в отверстии которой установлен с возможност1,го возвратно-поступатель0ного перемещения запорно-Очистительный элемент б с продольными канавками 7, связанный с поршнем гидроцилиндра 8. В смесительной камере 1 имеются впускные отверстия 9 и 10,

5 выходятдие в камеру смешения и перекрываемые запорными элементами 11 и 12.

Линии 13 и 14 подачи и рециркулярции компонентов, сообщающиеся со смесительной камерой через каналы

0 2 и 3 подачи и 4 и 5 рециркуляции компонентов, снабжены дозирующими насосами 15 и 16 и предохранительными клапанами 17 и 18. Линия 13 подачи и рециркуляции одного из компо5нентов соединена через гидрораспределитель 19 с поршневой и штоковой полостями гидроцилиндра 8 и снабжена гидроаккумулятором 20,

Устройство работает следующим

0 образом.

В зависимости от проходного сечения впускных отверстий 9 и 10 (фиг. 1), определяемых положением

5 запорньж элементов 11 и 12, в нижнем положении запорно-очистительного элемента 6 устанавливается рабочее давление впрыска каждого из компонек гов в камеру смешения.

0

Компоненты из рабочих емкостей проходят от дозирующих насосов 15 и 16 в каналы 2 и 3 подачи компонентов, впускные отверстия 9 и 10, продольные канавки 7 запорно-очистительного элемента 6, каналы 4 и 5

5 рециркуляции компонентов и дальше поступают снова и рабочие емкости. Кроме того, один из компонентов одновременно поступает в гидроаккумулятор 20, частично заполняет ег сжимая находящийся там газ, аккумулируя энергию, и через гидрораспределитель 19, находящийся в правом положении, проходит в поршневую полость гидроцилиндра 8, удерживая запорно-очистительвый элемент 6 в нижнем положении. Для осуществления смешивания ком понентов гидрораспределитель 19 переводится в другое положение (фиг. и компонент под отрегулированным давлением, определяемым зазором меж ду впускным отверстием 9 и запорным элементом 11, поступает в штоковую полость гидроцилиндра 8, а его порш невая полость соединяется со сливом В результате этого запорно-очистительный элемент б поднимается вверх открывая впускные отверстия 9 и 10 в камеру смешения. В процессе подъе ма запорно-очистительного элемента падение давления в системе компенси руется освобождением накопленной гидроаккумулятором энергии, т.е. происходит сглаживание пульсаций давления и расхода при переходе с одного положения запорно-очистительного элемента в другое, обеспечивая равномерную подачу компонентов в процессе смешения. Предохранительные клапаны 17 и 18 служат для предохранения насосов и линий от перегрузок. Таким образом, при эксплуатации устройства отпадает необходимость в дополнительной насосной установке, гидробаке с рабочей жидкостью, Фильтрах, распределительных и предохранительных устрюйствах, трубопроводах и т.д., предназначенных для подъема и опускания запорно-очистительного элемента, а также исключаются работы по их монтажу, наладке и профилактике, повышается надежность работы установки за счет уменьшения количества составных элементов. Это позволяет значительно упростить конструкцию, уменьшить металло- и энергоемкость и повысить надежность работы устройства, при этом также отпадает необходимость :В специальной рабочей жидкости для г идроп р ив ода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 1990 |

|

RU2093256C1 |

| Смесительная головка для получения полимерных заливочных композиций | 1987 |

|

SU1595673A1 |

| Смесительное устройство | 1983 |

|

SU1105222A1 |

| Автогрейдер | 1986 |

|

SU1490315A1 |

| Смесительно-дозирующая установка для получения пенопласта | 1990 |

|

SU1816700A1 |

| Смесительная головка для получения заливочной смеси | 1989 |

|

SU1687444A1 |

| Смесительно-дозирующая установка | 1985 |

|

SU1260220A1 |

| Гидропривод рабочего оборудования погрузчика | 1986 |

|

SU1516582A1 |

| Гидропривод одноковшового фронтального погрузчика | 1986 |

|

SU1388523A1 |

| Привод для автоматического закрывания борта самосвального кузова | 1983 |

|

SU1144909A1 |

УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ , КОГЛПОНЕНТОВ ВСПЕНИВАЮ1ЧЕГОС Г МАТЕРИАЛА, содержащее линии подачи и рециркуляции компонентов, смесительную камеру с вьшолненными в ней каналами подачи компонентов с запорными элементами и каналами рециркуляции компонентов, установленный р смесительной камере запорно-очистительный элемент с продольными канавками на его наружной поверхности, соединяю1чими в положении рециркуляции каналы подачи и каналы рециркуляции компонентов, гидроцилиндр перемещения эапорно-очистительного элемента, отличающееся тем, что, с целью упрощения конструкции, повышения надежности и снижения энергоемкости устройства, линия подачи и рециркуляции одного из компонентов посредством гидрораспределителя соединена с поршневой и штоковой полостями гидроцилиндра перемещения запорно-очистительного элемента и снабжена гидро(Л аккумулятором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ | |||

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2120836C1 |

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ МАРКИРОВКИ ОБЪЕКТОВ | 1991 |

|

RU2065819C1 |

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1983-12-15—Публикация

1982-11-24—Подача