Изобретение относится к литейному производству, в частности к непрерывной разливке металлов.

Известен способ получения непрерывнолитых полых биметаллических заготовок [1. Патент N 2093299 RU. Способ получения непрерывнолитых полых биметаллических заготовок / В.В.Стулов, В.И.Одиноков. опубл. 20.10.97. Бюл. N 29], включающий подачу основного металла в пространство между стенками кристаллизатора и установленным в нем стержнем, введение вдоль стержня дополнительного металла в виде двух лент, обжатие на стержне вводимых лент и основного металла, калибровку поверхности биметаллической заготовки и ее вытягивание, паре вертикальных стенок кристаллизатора сообщают возвратно-поступательное перемещение, а противоположной паре наклонных стенок сообщают вращательное перемещение.

Недостатки известного способа получения непрерывнолитых полых биметаллических заготовок заключаются в следующем:

1. Растрескивание биметаллических заготовок при заливке в кристаллизатор труднодеформируемого основного металла, заключающееся в образовании фронтов кристаллизации на вертикальных и наклонных стенках.

2. Трудности управления процессом кристаллизации металла.

3. Невозможности получения полой биметаллической заготовки без растрескивания при введении в кристаллизатор вдоль стержня лент из более легкоплавкого металла по сравнению с основным.

Заявляемый способ направлен на создание высокопроизводительного процесса получения непрерывнолитых полых биметаллических заготовок из труднодеформируемого основного металла.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в следующем:

- улучшении качества внутренней структуры и поверхности полой биметаллической заготовки;

- стабильности качества заготовок в начале и конце процесса разливки;

- повышении производительности процесса получения полых биметаллических заготовок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача основного металла в пространство между стенками кристаллизатора и установленным в нем стержнем; введение вдоль стержня дополнительного металла в виде двух лент; обжатие на стержне вводимых лент и основного металла; калибровка поверхности биметаллической заготовки и ее вытягивание; паре вертикальных стенок кристаллизатора сообщают возвратно-поступательное перемещение, а противоположной паре наклонных стенок - вращательное перемещение.

Отличительные признаки: основной металл в кристаллизатор заливают вдоль вертикальных стенок через два погружных разливочных стакана, установленных по разные стороны от стержня; затвердевание основного металла осуществляется только на наклонных стенках; вертикальные стенки перед разливкой подогреваются до температуры t=(1,05-1,1)tпл, где tпл-температура плавления основного металла; дополнительный металл двух лент имеет более высокую температуру плавления, чем основной металл; две ленты перед разливкой заводятся в кристаллизатор и замыкаются в замок; внутри замкнутых лент выполнено сквозное отверстие; две ленты выполнены из разнородных металлов с различной температурой плавления.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Заливка в кристаллизатор основного металла вдоль вертикальных стенок через два погружных разливочных стакана, установленных по разные стороны от стержня, исключает получение биметаллической заготовки со смещенным относительно центра отверстием. Кроме этого, обеспечивается разогрев вертикальных стенок и создаются благоприятные условия для формирования заготовки.

Затвердевание основного металла только на наклонных стенках приводит к появлению только одного фронта кристаллизации в середине заготовки, в противоположность наличию пяти фронтов кристаллизации при затвердевании основного металла дополнительно на вертикальных стенках.

Подогрев вертикальных стенок перед разливкой до температуры t<1,05•tпл (где tпл-температура плавления основного металла) приводит к возможности затвердевания металла на вертикальных стенках и наличию нескольких фронтов кристаллизации, ухудшающих процесс формирования заготовки.

Подогрев вертикальных стенок перед разливкой до температуры t>1,1•tпл затормаживает затвердевания основного металла на наклонных стенках, ухудшающее процесс формирования заготовки.

Выполнение двух лент из металла с более высокой температурой плавления, чем основной металл, во-первых, обеспечивает надежную защиту наклонных стенок от преждевременного износа, а во-вторых, затвердевание с деформацией основного металла происходит на поверхности лент с получением прочной биметаллической заготовки.

Заведение двух лент перед разливкой в кристаллизатор с их замыканием в замок обеспечивает образование временного дна в кристаллизаторе, что исключает необходимость использования затравки.

Выполнение в лентах сквозного отверстия обеспечивает возможность расположения в кристаллизаторе между лентами стержня.

Выполнение двух лент из разнородных металлов с различной температурой плавления обеспечивает возможность получения биметаллической заготовки из трех слоев различных металлов.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [2. Патент N2108891 RU. Устройство для получения непрерывнолитых полых биметаллических заготовок / В.В.Стулов, В.И.Одиноков. Опубл. 20.04.98. Бюл. N 11].

Известное устройство для получения непрерывнолитых полых биметаллических заготовок [2] содержит разливочный ковш со стаканом, водоохлаждаемый кристаллизатор с парой вертикальных стенок с возможностью возвратно-поступательного движения и парой наклонных стенок с возможностью вращательного движения, стержень и барабан с лентой.

Недостаток устройства [2] заключается, прежде всего, в трудностях запуска и работы кристаллизатора по причине непрогрева вертикальных стенок. Кроме этого, возникает необходимость изготовления специального приспособления - затравки и установки ее в кристаллизатор со стержнем.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в повышении надежности его работы.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочный ковш со стаканом; водоохлаждаемый кристаллизатор с парой вертикальных стенок с возможностью возвратно-поступательного движения и парой наклонных стенок с возможностью вращательного движения; стержень; барабан с лентой.

Отличительные признаки: разливочный ковш имеет два стакана; вертикальные стенки представляют собой тепловые трубы, в которых установлены электрические нагревательные элементы с термопарами; стержень закрепляется на платформе с окнами, установленной на двух неподвижных прижимных вертикальных плитах; диаметр сквозного отверстия в замке лент для прохода стержня равняется d=(1,01- 1,05)•dст (где dст-диаметр стержня в районе отверстия).

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Наличие в разливочном ковше двух стаканов позволяет подводить основной металл в кристаллизатор вдоль двух вертикальных стенок. Кроме этого, возможна кратковременная заливка металла в кристаллизатор через один стакан при замене второго стакана.

Выполнение вертикальных стенок в виде тепловых труб [3. Тепловые трубы с металловолокнистыми капиллярными структурами. Семена М.Г., Гершуни А.Н., Зарипов В. К. К.: Вища школа. Головное изд-во, 1984. 215 с.] позволяет термостабилизировать температуру рабочей поверхности в процессе разливки и предотвратить затвердевание на ней основного металла. Установка в вертикальные стенки электрических нагревательных элементов позволяет подогревать их перед разливкой до температуры t=(1,05 - 1,1)tпл (tпл-температура плавления основного металла), что облегчает запуск кристаллизатора и исключает искривление приводных валов, то есть повышает надежность работы всей установки.

Установка в вертикальные стенки термопар позволяет получать от них сигналы о температуре поверхности.

Закрепление стержня на платформе с окнами, установленной на двух неподвижных прижимных вертикальных плитах, исключает влияние работы наклонных и вертикальных стенок на центрирование стержня. Кроме этого, облегчается операция замены стержня и упрощается его конструкция. Наличие на платформе окон позволяет центрировать разливочный ковш со стаканами относительно кристаллизатора.

Уменьшение диаметра сквозного отверстия в замке лент d<1,01•dст (где dст-диаметр стержня в районе отверстия) затрудняет установку в отверстии стержня.

Увеличение диаметра сквозного отверстия в замке лент d>1,05•dст приводит к возможности выливания металла из кристаллизатора через зазоры между стенкой отверстия и стержнем.

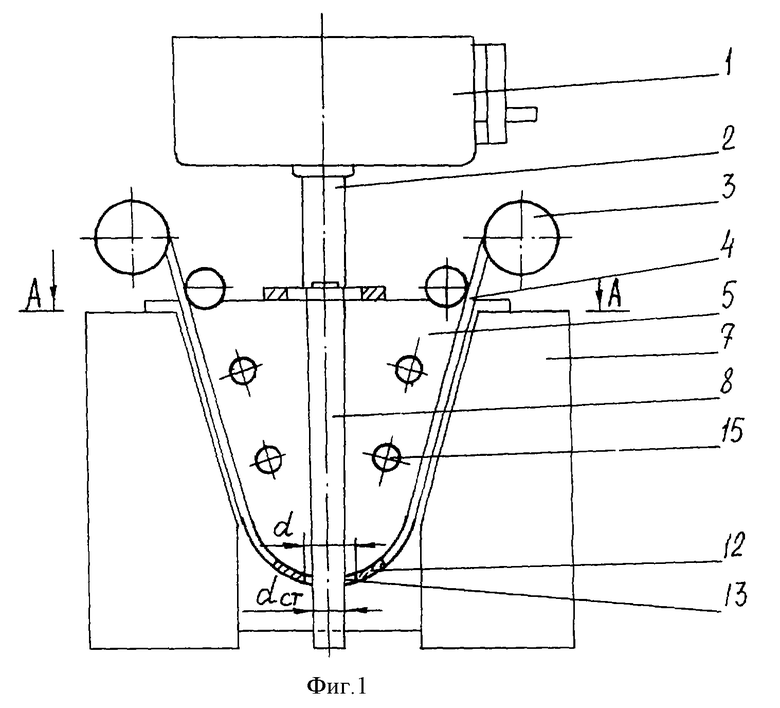

На фиг. 1 и 2 приведен внешний вид заявляемого устройства, на фиг. 3 - сечение А-А на фиг. 1.

Заявляемое устройство состоит из разливочного ковша 1 со стаканами 2, барабана 3 с лентой 4, водоохлаждаемого кристаллизатора 5 с парой вертикальных стенок 6 и парой наклонных стенок 7, стержня 8 с платформой 9, в которой изготовлены окна 10, прижимных вертикальных плит 11, замка лент 12 с отверстиями 13.

В вертикальных стенках 6 установлены тепловые трубы 14, электрические нагревательные элементы 15 с теплопарами 16, коллектор 17 с патрубками 18.

Перед началом разливки металла в кристаллизатор 5 заводятся с барабанов 3 ленты 4 и замыкаются в замок 12, внутри которого просверливается отверстие 13. На вертикальных плитах 11 устанавливается платформа 9, через окна 10 в которой заводятся стаканы 2. Через отверстие 13 в замке 12 заводится стержень 8, который в верхней части закрепляется на платформе 9. Включаются нагревательные элементы 15 для подогрева вертикальных стенок 6 до температуры t=(1,05-1,1)tпл. Показания температур контролируются термопарами 16. Включается подача воды на охлаждение наклонных стенок 7.

Способ осуществляется заявляемым устройством следующим образом.

Жидкий металл из разливочного ковша 1 через стаканы 2 вдоль вертикальных стенок 6 поступает в кристаллизатор 5, в котором происходит затвердевание металла на наклонных стенках 7 между лентами 4. После достижения расплавом основного металла определенного уровня кристаллизатор 5 включается в работу. При этом паре наклонных стенок 7 сообщают вращательное перемещение с обжатием на стержне 8 основного металла и лент 4 калибровкой поверхности биметаллической заготовки. Паре вертикальных стенок 6 сообщают возвратно-поступательное перемещение с вытягиванием полой биметаллической заготовки. Для исключения перегрева вертикальных стенок 6 и превышения температуры t>1,1•tпл (где tпл-температура плавления основного металла) через патрубки 18 включают подачу воды в коллектор 17 с охлаждением зоны конденсации тепловых труб 14 и термостабилизацией поверхности стенок 6.

Изобретение предназначено для получения непрерывнолитых полых биметаллических заготовок из труднодеформируемого основного металла. Подачу основного металла в кристаллизатор осуществляют вдоль вертикальных стенок через два погружных стакана, установленных по разные стороны от стержня. Стержень установлен на платформе с окнами, установленной на двух неподвижных прижимных вертикальных плитах. Затвердевание основного металла осуществляют на наклонных стенках. Вертикальные стенки представляют собой тепловые трубы, в которых установлены электрические нагревательные элементы с термопарами. Перед разливкой вертикальные плиты нагревают до температуры t = (1,05 - 1,10)tпл, где tпл - температура плавления основного металла. Две ленты перед разливкой заводят в кристаллизатор и замыкают в замок, внутри которого выполнено сквозное отверстие. Диаметр отверстия равен d = (1,01 - 1,05)dст, где dст - диаметр стержня в районе отверстия. Изобретение позволяет улучшить качество заготовки, повысить производительность процесса разливки и надежность устройства. 2 с. и 2 з.п.ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1995 |

|

RU2093299C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1994 |

|

RU2086347C1 |

| Способ непрерывного литья | 1973 |

|

SU452413A1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| US 4438803 A, 27.03.84 | |||

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

Авторы

Даты

2000-03-20—Публикация

1998-12-22—Подача