Изобретение относится к области электроискровой обработки и может быть использовано для нанесения износостойкого и коррозионностойкого покрытия на поверхности деталей машин и инструментов преимущественно плоской, цилиндрической, конусной конфигурации электроискровым легированием.

Известно устройство для электромеханического упрочнения деталей, в котором электроискровое легирование совмещено с последующим электроконтактным обкатыванием поверхности детали. Легирующий электрод устанавливается упруго между двумя упрочняющими роликами, поджимаемыми к детали с необходимым рабочим давлением. На легирующий электрод подается напряжение от генератора электрических импульсов, а упрочняющие ролики подключены к низковольтному источнику питания. При вращении детали электрод, касаясь ее поверхности, совершает колебательные движения, а ролики, вращаясь, совершают электромеханическое упрочнение.

В процессе работы легированная поверхность детали попадает в рабочую зону обкатных роликов, где подвергается действию давления и поля высоких температур, вызванного протеканием электрического тока большой силы. Это приводит к внешним повреждениям слоя, сопровождается отпуском как термообработанной основы детали, так и самого легированного слоя, и не позволяет использовать устройство для нанесения покрытий на мелкие и тонкостенные детали.

Задачей, решаемой описываемым изобретением, является получение плотных покрытий с высокой степенью сплошности и низкой шероховатостью.

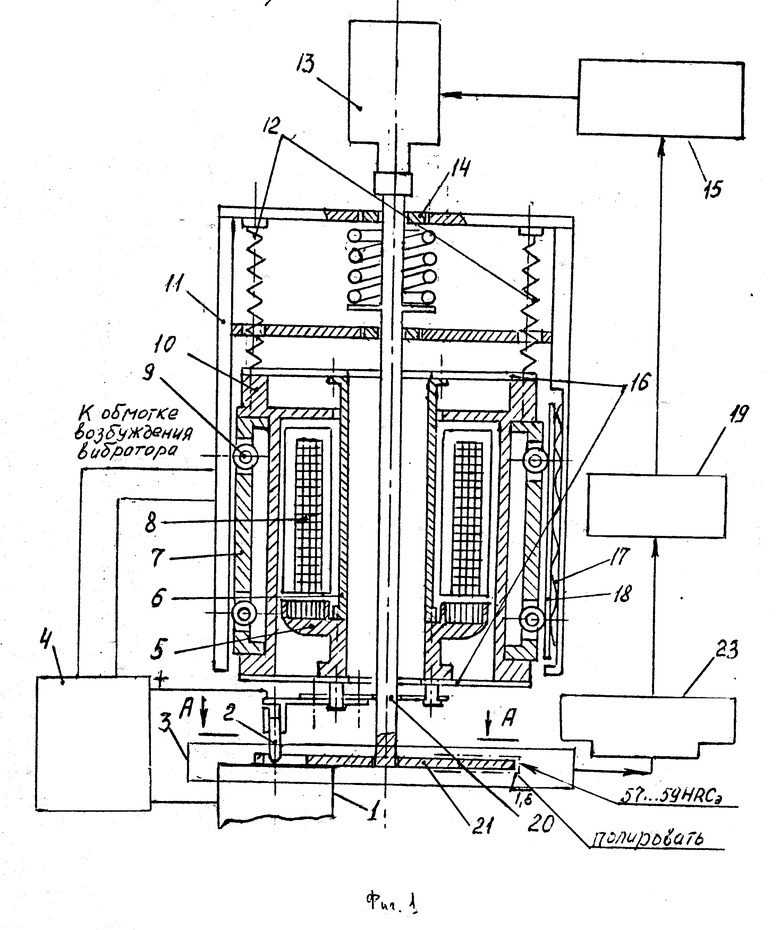

Для решения поставленной задачи в известном устройстве для электромеханического упрочнения деталей, содержащем вибратор с легирующим электродом, подключенным к источнику импульсов тока, и деформирующий элемент, последний выполнен в виде диска с плоской торцовой рабочей поверхностью и с равноудаленными друг от друга сквозными пазами, закрепленного на одном из концов оси, размещенной внутри вибратора, выполненного электромагнитным, при этом другой конец оси связан с введенным в устройство шаговым двигателем, предназначенным для синхронизации дискретных поворотов диска с частотой колебаний электрода, расположенного напротив сквозных пазов.

Ось деформирующего элемента подпружинена в направлении обрабатываемого изделия.

Привод оси производят от шагового двигателя с возбужденным ротором, обладающего достаточно крупным шагом (15 90o).

Для синхронизации и дискретных поворотов диска с колебаниями электрода имеется блок регистрации момента отвода электрода от обрабатываемой поверхности, импульс с которого подается на блок управления шаговым двигателем.

При каждом переключении постоянного тока в обмотках статора (обмотках управления) ротор шагового двигателя поворачивается скачком на угол, равный углу между центральными осями соседних пазов Φш а электрод занимает единичное с исходным положение внутри следующего паза. Ротор шагового двигателя позволяет обеспечивать поворот диска на угол, равный центральному углу паза Φп, за время, меньшее времени затвердевания переносимых порций материала электрода при его контактах с обрабатываемым изделием, и деформировать слой диском в размягченном пластичном состоянии. При этом обеспечиваются небольшие статические нагрузки на изделие (меньше 500 Гс), распределяемые по площади диска, что позволяет избежать образования поверхностных повреждений слоя (выкрашиваний, трещин и пр.) и деформирования самого изделия.

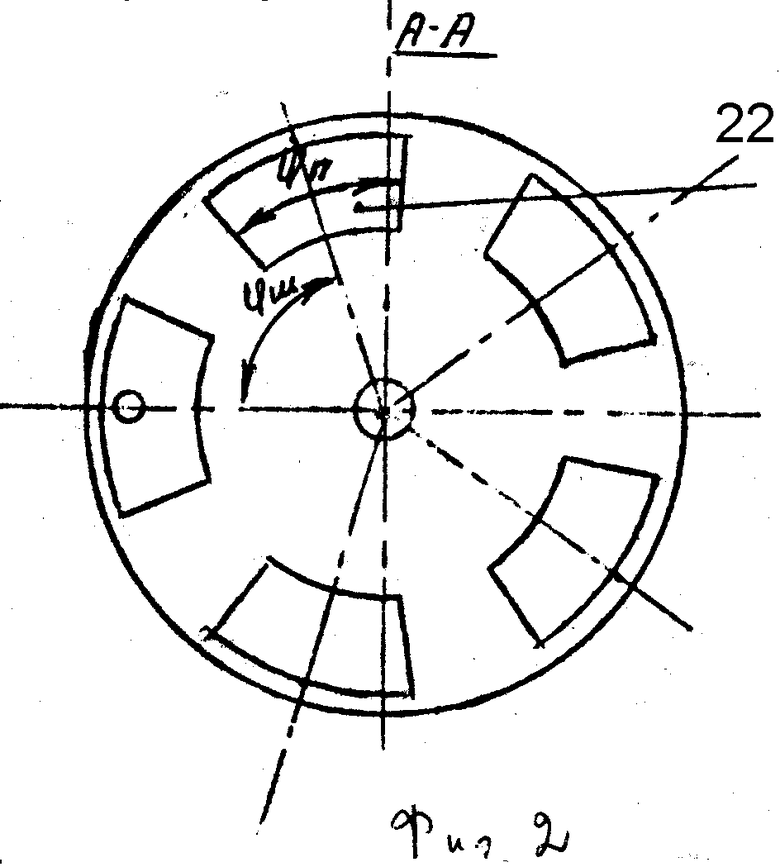

На фиг.1 и 2 приведена схема устройства с его применением для электроискрового нанесения покрытий.

Обрабатываемое изделие 1 и контактирующий с ним при периодическом сближении электрод 2 образуют искровой промежуток 3, к которому подключен генератор импульсов тока 4. Якорь 5 виброрегулятора закрепляется с помощью втулки 6 между двумя мембранами 16, обеспечивающими вертикальную вибрацию электрода при подаче питания на обмотку возбуждения 8. Тороидальная катушка обмотки возбуждения с пластинами магнитопровода размещена в корпусе 10, установленном на держателях 7 с подшипниками 9. Корпус может перемещаться вертикально при качении подшипников по направляющим 11, люфт между которыми устраняется пружиной 17 и пластиной 18. Виброрегулятор подвешен на пружинах 12, создающих подпружиненную мягкую посадку легирующего электрода. Ось вращения 20 управляется на роторе шагового двигателя 13, подпружинивается и удерживается в центре виброрегулятора с помощью манжет 14. Со стороны электрода ось вращения имеет плоский гладкий диск 21 с радиальными равноотстоящими сквозными пазами 22, через которые осуществляются электроискровые контакты электрода. Диск прижимается к обрабатываемой поверхности с усилием в пределах 100 500 Гс. Момент отвода электрода от обрабатываемого изделия регистрируется блоком 23, представляющим по существу дополнительный источник тока, включенный параллельно разрядному промежутку и содержащий в цепи дифференцирующий трансформатор, который в момент размыкания электрода с обрабатываемой поверхностью вырабатывает синхроимпульс. Взаимное влияние электрических источников питания исключается применением электрического вентиля.

Синхроимпульс непосредственно, либо с необходимой задержкой, производимой блоком регулируемых задержек 19, запускает блок управления шаговым двигателем 15. Величина задержки синхроимпульса определяется разностью времени прохождения электродом расстояния, равного толщине диска, и времени, необходимого для прохождения диском половины центрального угла паза Φп при расположении электрода в центре паза.

Для выбранного типа шаговых двигателей величина необходимой задержки синхроимпульса подбиралась близкой к нулю. Размещение внутри аксиального вибратора оси вращения, укрепленной на роторе шагового двигателя, а на конце имеющей плоский диск с радиальными равностоящими сквозными пазами, через которые осуществляются периодические контакты легирующего электрода с обрабатываемой поверхностью, синхронизированные по частоте колебаний с частотой дискретных перемещений пазов диска, позволяет проводить нанесение покрытия с деформированием его в размягченном пластичном состоянии. Применение описанного устройства обеспечивает получение плотных с высокой степенью сплошности и низкой шероховатостью покрытий из износостойких и коррозионностойких материалов. За счет дополнительного отвода тепла с помощью диска уменьшается термоотпуск наносимого слоя и деталей, в особенности при работе на мощных токовых режимах источника питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2072282C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1997 |

|

RU2132407C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ ОЧИСТКИ ГАЗА | 1995 |

|

RU2088337C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2074796C1 |

Использование: изобретение может быть использовано для нанесения износостойкого и коррозионностойкого покрытия на поверхности деталей машин и инструментов. Сущность изобретения: устройство содержит вибратор с легирующим электродом и деформирующий элемент. Деформирующий элемент выполнен в виде диска с плоской торцовой рабочей поверхностью и с равноудаленными друг от друга сквозными пазами. Диск связан с шаговым двигателем для синхронизации дискретных поворотов диска с частотой колебаний электрода, расположенного напротив сквозных пазов. 1 з.п. ф-лы, 2 ил.

| Устройство для электромеханического упрочнения деталей | 1976 |

|

SU656791A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-20—Публикация

1995-02-22—Подача