Изобретение относится к обработке металлов давлением и может быть использовано при восстановлении дета ей машин.

Известен способ восстановления изнсяшенных стальных деталей путем обмазки изношенной поверхности износостойкими порошками с пластификаторе с последующим нагревом и дефор мированием исходного профиля Cl.

Однако прочность сцепления покрытия с основным материалом детали недостаточна. Поэтому для поверхностей с действующими значительными контактными напряжениями этот способ восстановления неприемлим.

Наибопве близким решением по технической сущности и достигаемому результату к предлагаемому является способ всжстановления стальных деталей, включайщий наплавку дополнительного материала на нерабочую поверхность детали и деформирование им основного материала восстанавливаемой детали 2.

Недостатком известного способа является то, что в результате наплавки возникают напряжения в восстанавливаемой детали, которые приводят впоследствии к ее короблению и потере размерной точности. Процесс коробления может протекать постепенно на деталях, находящихся уже в эксплуатации.

Частично остаточные термические напряжения после наплавки снимаются в известном способе путем воздействия деформированием на наплавленный материал.

Однако в детали сохраняются несимметричные поля напряжений по наружной и внутренней ее поверхностям, что и приводит к короблению деталей, особенно имеющих малую жесткость.

Цель изобретения - повышение размерной точности восстанавливаемых деталей путем перераспределения остаточных напряжений в объеме детали.

Указанная цель достигается тем, что согласно способу восстановления стальных деталей, включающему наплавку дополнительного материала на нерабочую поверхность детали и деформирование им основного материала восстанавливаемой детали, после деформирования дополнительнь м материалом основного осуществляют повторное деформирование путем приложения усилия со стороны восстанавливаемой поверхности, при этом повторное деформирование проводят при температуре не ниже температура высокого отпуска материала детали.

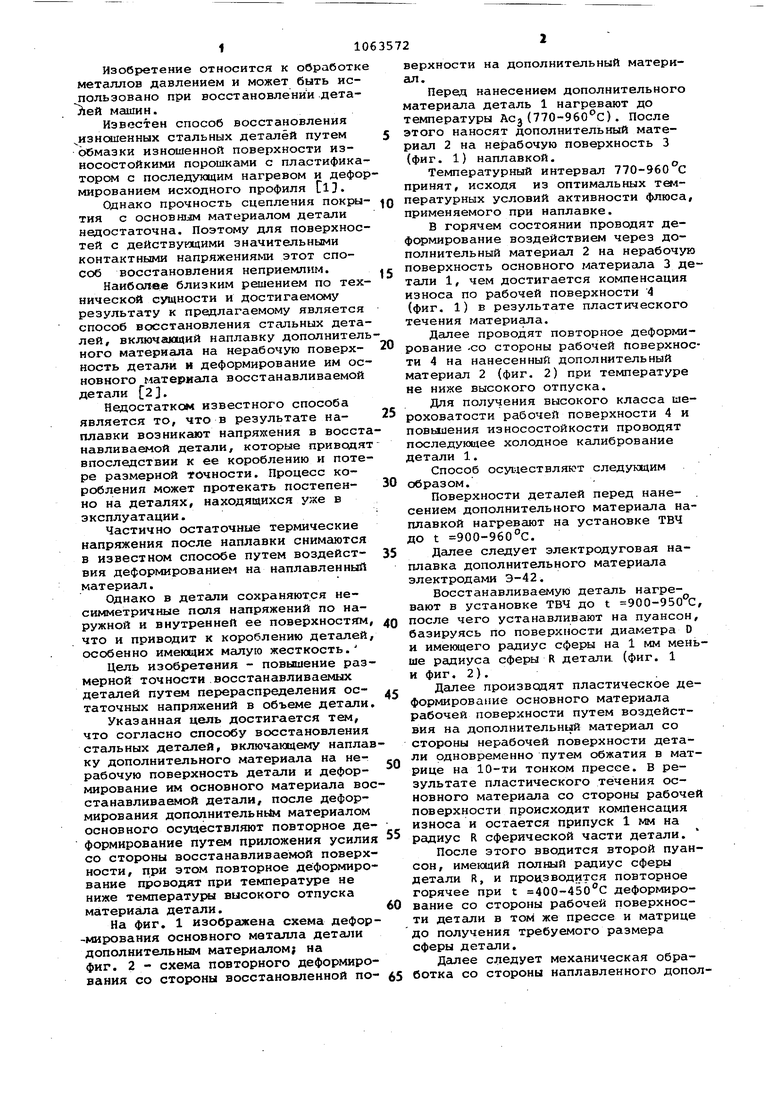

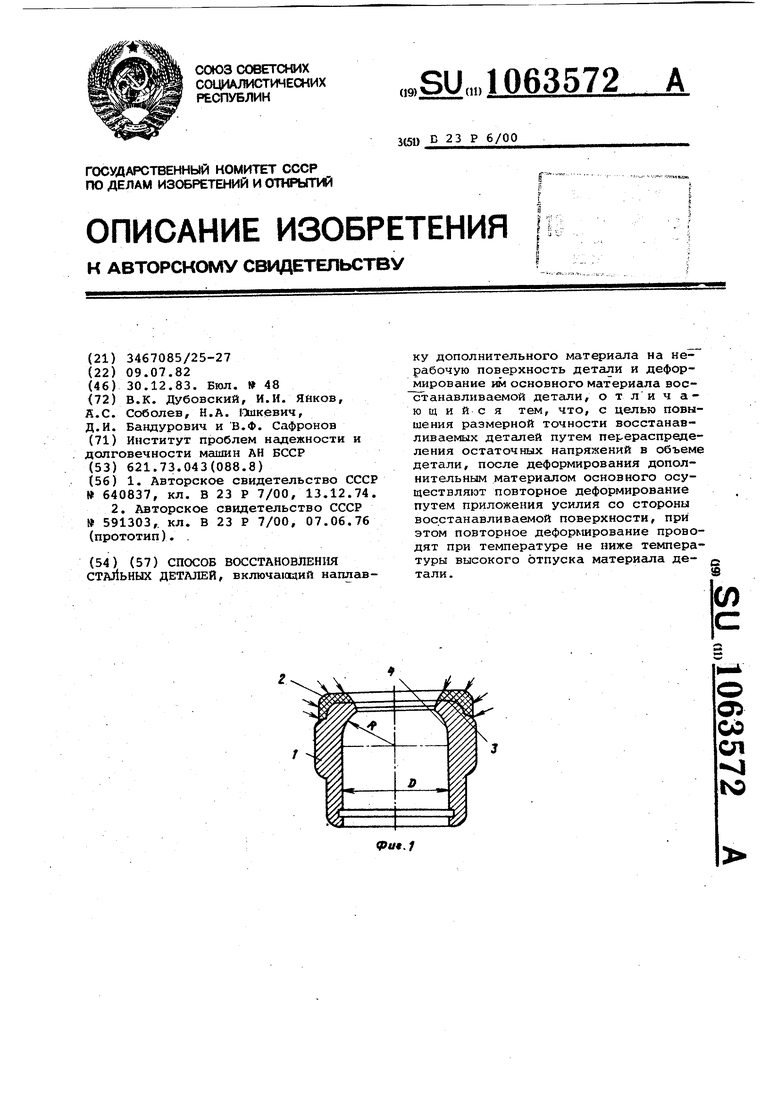

На фиг. 1 изображена схема дефор-мирования основного металла детали дополнительным материалом; на фиг. 2 - схема повторного деформирования со стороны восстановленной поверхности на дополнительный материёШ.

Перед нанесением дополнительного материала деталь 1 нагревают до температуры Acj (ТТО-ЭбО С). После этого наносят дополнительный материал 2 на нерабочую поверхность 3 (фиг. 1) наплавкой.

Температурный интервал 770-960 с принят, исходя из оптимальных температурных условий активности флюса применяемого при наплавке.

В горячем состоянии проводят деформирование воздействием через дополнительный материал 2 на нерабочую поверхность основного материала 3 детали 1, чем достигается компенсация износа по рабочей поверхности 4 (фиг. 1) в результате пластического течения материала.

Дсшее проводят повторное деформирование -со стороны рабочей поверхности 4 на нанесенный дополнительный материал 2 (фиг. 2) при температуре не ниже высокого отпуска.

Для получения высокого класса шероховатости рабочей поверхности 4 и повышения износостойкости проводят последующее холодное калибрование детали 1.

Способ осуществляют следующим образом.

Поверхности деталей перед нанесением дополнительного материала наплавкой нагревают на установке ТВЧ до t 900-960°С.

Далее следует электродуговая наплавка дополнительного материала электродами Э-42.

Восстанавливаемую деталь нагревают в установке ТВЧ до t 900-950 с после чего устанавливают на пуансон, базируясь по поверхности диакетра D и имеющего радиус сферы на 1 мм меньше радиуса сферы R детгшк (фиг. 1 и фиг. 2).

Далее производят пластическое деформирование основного материала рабочей поверхности путем воздействия на дополнительный материсш со стороны нерабочей поверхности детали одновременно путем обжатия в матрице на 10-ти тонком прессе. В результате пластического течения основного материала со стороны рабочей поверхности происходит компенсация износа и остается припуск 1 мм на радиус R сферической части детали.

После этого вводится второй пуансон, имеющий полный радиус сферы детали R, и производится повторное горячее при t 400-450 с деформирование со стороны рабочей поверхности детали в том же прессе и матрице до получения требуемого размера сферы детали.

Далее следует механическая обработка со стороны наплавленного дополнительного материгша точением на токарно-винторезном станке 1К62.

Для получения высокого класса шероховатости и повьшения износостойкости сферической поверхности детали проводят ее обкатывание раскаткой иа вертикально-сверлильном станке модели 2А135 по следующим режимам: частота вращения шпинделя об/мин, натяг составляет

0,1 мм при обильном охлалодении сульфафрезолом, число проходов 1 .

Предлагаемый способ восстановления деталей по сравнению с базовым объектом, в качестве которого принят прототип, позволяет повысить точность восстанавливаемых деталей путем равномерного распределения остаточных напряжений в объеме детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Способ восстановления гильз | 1982 |

|

SU1092030A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2093332C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРОЧНЕННОГО СЛОЯ ДЕТАЛИ | 1997 |

|

RU2120478C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАРУЖНОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ БЕЛОГО ЧУГУНА | 2011 |

|

RU2516418C2 |

| Способ изготовления несущих деталей с опорными поверхностями | 1986 |

|

SU1433688A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ РАБОЧИХ ОРГАНОВ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 2015 |

|

RU2605259C2 |

| Способ нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин | 2017 |

|

RU2697747C2 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

СПОСОБ ВОССТАНОВЛЕНИЯ CTAJibHUX ДЕТАЛЕЙ, включающий наплавку дополнительного материала на нерабочую поверхность детали и деформирование им основного материала восстанавливаемой детали, о т ли ч аю щ и и с я тем, что, с целью повышения размерной точности восстанавливаемых деталей путем перераспределения остаточных напряжений в объеме детали, после деформирования дополнительным материалом основного осуществляют повторное деформирование путем приложения усилия со стороны восстанавливаемой поверхности, при этом повторное деформирование проводят при температуре не ниже температуры высокого отпуска материала детали. о ы СП ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления изношенных зубчатых колес | 1974 |

|

SU640837A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления изнношенных шестерен | 1976 |

|

SU591303A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1983-12-30—Публикация

1982-07-09—Подача