Изобретение относится к области электрохимического производства фтора и касается методов контроля качества материала коксовых обожженных пластин, используемых для изготовления анодов.

В современном электрохимическом производстве фтора в качестве анодов фторных среднетемпературных электролизеров используются коксовые пластины обожженные, физико-химические и механические показатели которых определяются техническими условиями, в соответствии с которыми контролируются кажущийся удельный вес, механическая прочность на сжатие, пористость, удельное электросопротивление (см. например, "Пластины коксовые обожженные"ТУ 48-12-34-76", регистрационный номер 155428 от 19.07.76, Министерство цветной металлургии СССР).

Практика эксплуатации среднетемпературных фторных электролизеров показывает, что срок службы анодов колеблется в интервале от 500 до 20000 ч. Этот факт не отвечает требованиям современного производства к надежности и продолжительности работы оборудования, согласно которым средний пробег электролизной установки должен составлять 40000 50000 ч. Из этого следует, что показателей качества коксовых пластин обожженных, установленных требованиями ТУ 48-12-34-76, недостаточно для обеспечения надежной работы анодов фторных среднетемпературных электролизеров.

Целью настоящего изобретения является оценка химической стойкости материала коксовых обожженных пластин и повышение срока службы изготовленных из них анодов фторных электролизеров.

Поставленная цель достигается тем, что в дополнение к контролю физико-механических свойств материала коксовых пластин, используемых для изготовления анодов фторных среднетемпературных электролизеров, определяется термоокислительная стойкость материала пластины к кислороду воздуха в неизотермических условиях.

Химическая стойкость углеродного материала в расплаве трифторида калия зависит от степени упорядоченности его кристаллической структуры (графит в качестве анодного материала фторных среднетемпературных электролизеров не стоек).

Рентгеноструктурным анализом установлено наличие в структурах коксовых обожженных пластин двух кристаллических форм: упорядоченной, близкой к графиту, и неупорядоченной, близкой к коксу.

Определение термоокислительной стойкости материала пластины по кривой скорости окисления материала пластины позволяет выявить количественное соотношение структурных составляющих и в дополнение к характеристикам, регламентируемым ТУ 48-12-34-76, определит преимущественное наличие той или иной составляющей компоненты.

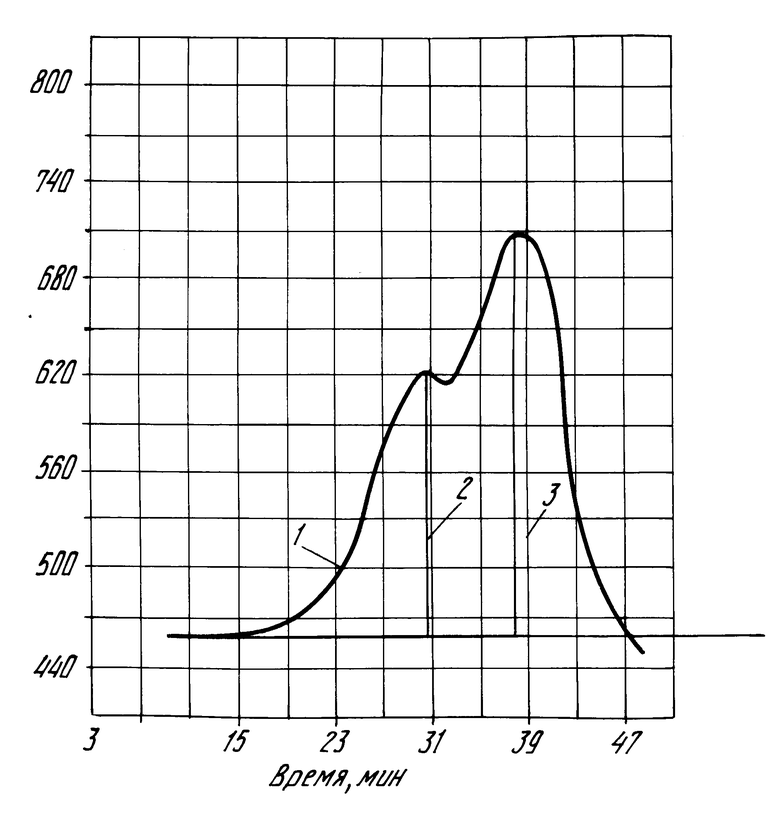

На кривой скорости реакции окисления (на дериватограмме или масс-спектрограмме) регистрируются два максимума. Первый, относящийся к интервалу окисления 580 660oC, характеризует содержание неупорядоченной структуры, второй, относящийся к температурному интервалу 670 720oC, определяет количество упорядоченной структуры. Количественное соотношение структурных компонентов определяется стойкостью анодного материала.

Для анализа берется навеска материала коксовой пластины не более 20 мг, просеянной через сито с размером ячейки 63 мкм, что необходимо для проведения реакции окисления материала в кинетической области. Скорость нагрева от 400oC до 800oC анализируемой пробы выбирается в интервале 2,5 - 10oC в минуту с учетом разрешающей способности прибора.

На графике (см. рисунок) изображен вид кривой зависимости реакции окисления материала коксовых пластин, где кривая 1 определяет изменение скорости реакции окисления материала коксовой пластины в зависимости от времени в минутах, 2 первый максимум H1, соответствующий интервалу температур 580 660oC, 3 второй максимум H2, соответствующий интервалу температур 670 720oC.

Содержание упорядоченной структуры в материале коксовой пластины определяется соотношением  и выражает долю упорядоченной структуры.

и выражает долю упорядоченной структуры.

Опытами и испытаниями в промышленных условиях установлено, что максимальному сроку службы отвечают аноды, изготовленные из коксовых пластин, доля упорядоченной структуры в материале которых составляет не более 0,53.

Пример.

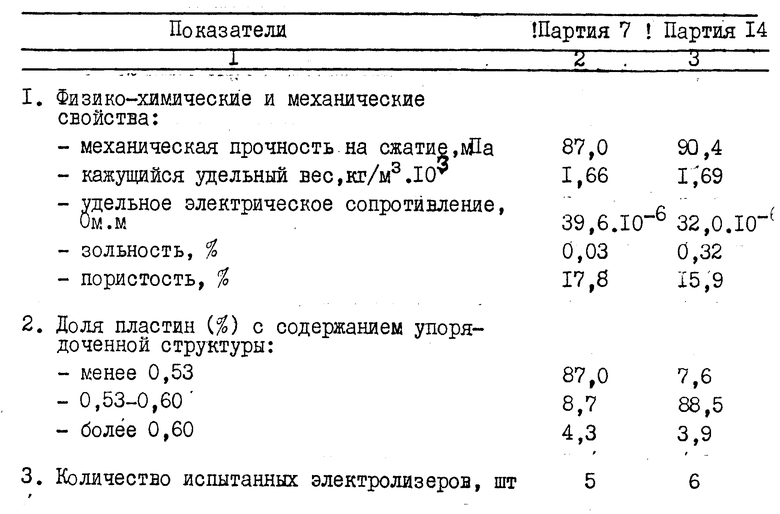

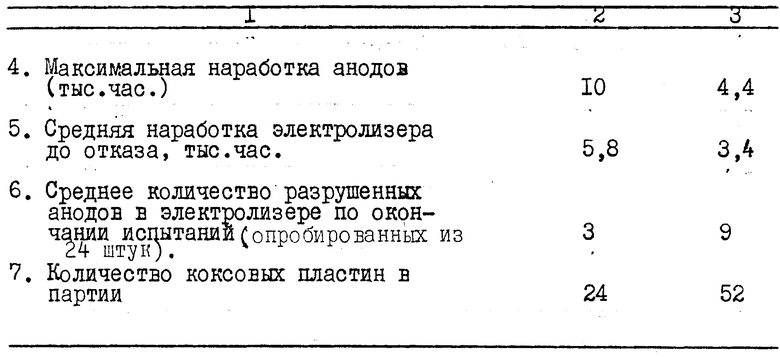

Проведены промышленные испытания электролизеров СТЭ-20 с анодами, изготовленными из апробированных коксовых обожженных пластин различных партий. Характеристика материала пластин и результаты испытаний анодов, приготовленных из них, приведены в таблице.

Из таблицы видно, что увеличение количества пластин с содержанием упорядоченной структуры в интервале 0,53 -0,60 от 8,7% до 88,5% (уменьшение количества пластин с содержанием упорядоченной структуры менее 0,53 от 87,0% до 7,6%), приводит к снижению наработки электролизера до отказа от 5,8 тыс. ч до 3,4 тыс. ч и росту количества разрушенных анодов.

Максимальная наработка анодов, изготовленных из коксовых пластин партии 14, составила 4,4 тыс. ч, в то время как для анодов, изготовленных из пластин партии 7, к настоящему времени достигла 10 тыс. ч, и аноды продолжают работать.

Физико-механические свойства коксовых пластин партий N 7 и 14 полностью отвечают требованиям ТУ 48-12-34-76.

Результаты испытаний показывают, что оптимальному пробегу отвечают аноды, изготовленные из коксовых обожженных пластин, доля упорядоченной структуры в материале которых составляет не более 0,53.

Дополнение существующих показателей коксовых пластин требованием к содержанию упорядоченной структуры в их материале не более 0,53 позволит выделить пластины с заданной химической стойкостью, что способствует увеличению надежности анодов фторного электролизера и повышению срока его службы.

Экономическая эффективность от использования изобретения зависит от объема производства и складывается из сокращения объема ремонтных работ за счет увеличения продолжительности межремонтного пробега анодных комплектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОД ФТОРНОГО СРЕДНЕТЕМПЕРАТУРНОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2118995C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ ПЛАСТИН ДЛЯ ФТОРНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2136785C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ ПЛАСТИН ДЛЯ ФТОРНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2123542C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2068390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОКСОВЫХ ПЛАСТИН | 1995 |

|

RU2108967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРА | 2000 |

|

RU2198962C2 |

| АНОД ФТОРНОГО СРЕДНЕТЕМПЕРАТУРНОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2285062C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ ФТОРА | 1994 |

|

RU2081944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2119448C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1996 |

|

RU2119699C1 |

Изобретение касается электрохимического получения фтора, а конкретно - анодов, используемых во фторных среднетемпературных электролизерах. Аноды выполнены из угля, причем уголь содержит две модификации. Одна модификация окисляется в неизотермических условиях в интервале 580 - 660oC и составляет 47 - 53 мас.% анода. Вторая модификация окисляется в неизотермических условиях в интервале 670 - 720oC. 1 ил., 1 табл.

Анод для фторного среднетемпературного электролизера, выполненный из угля, отличающийся тем, что, с целью увеличения срока службы анода, уголь содержит две модификации с содержанием одной из модификаций, окисляющейся в неизотермических условиях в интервале 580 660oС, 47 53 мас. а остальное вторая модификация, окисляющаяся в неизотермических условиях в интервале 670 720oС.

| Пластины коксовые обоженные | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Рег | |||

| 0 |

|

SU155428A1 | |

| Министерство цветной металлургии СССР. | |||

Авторы

Даты

1997-10-20—Публикация

1981-06-11—Подача